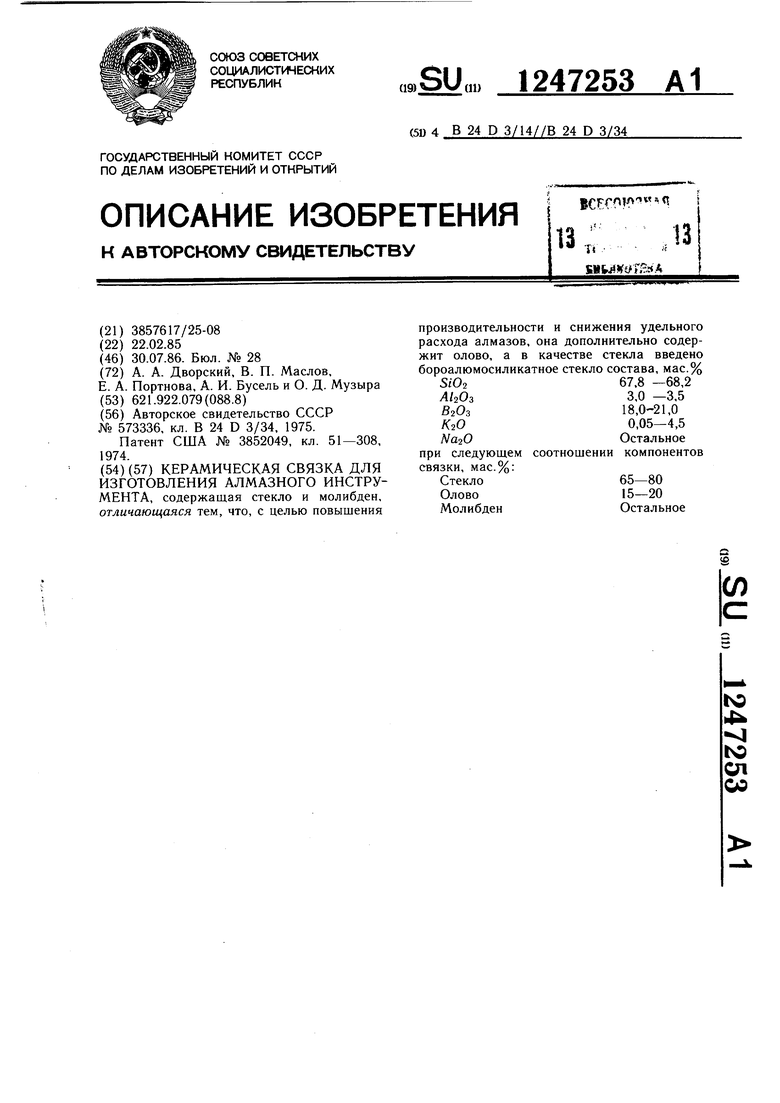

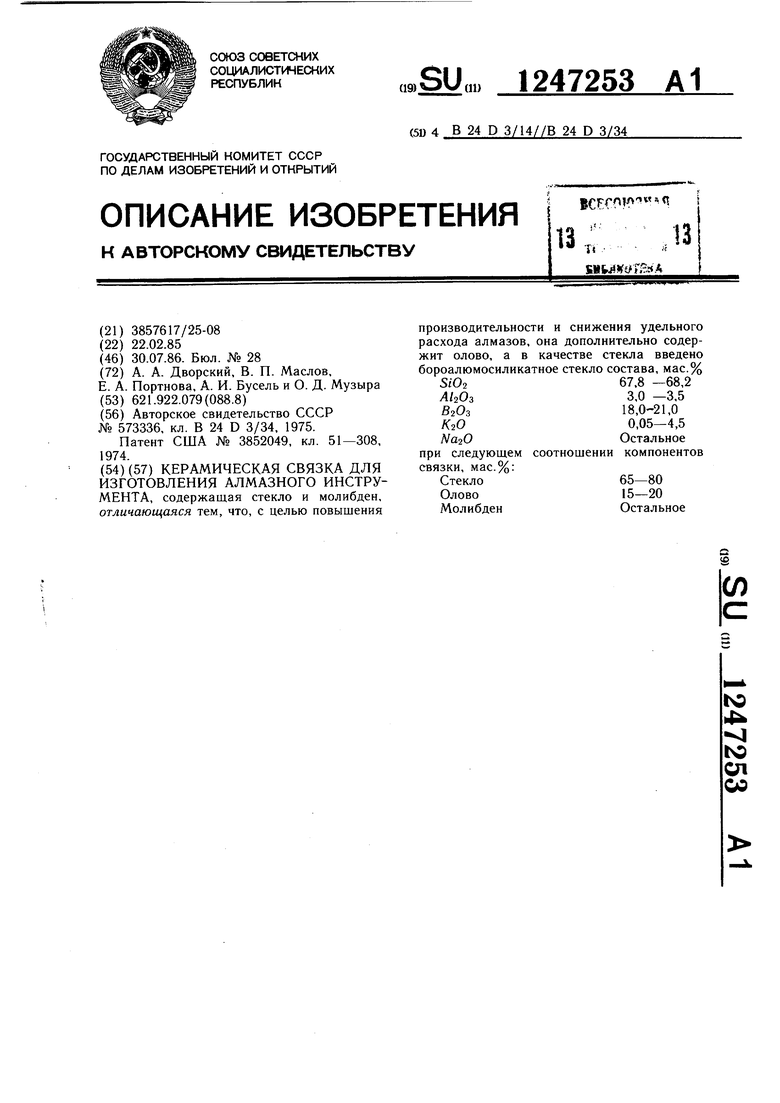

Изобретение относится к технологии изго товления алмазного инструмента и может быть использовано в оптико-механической, электронной и станкоинструменталь- ной промышленности при обработке неметаллических материалов.

Цель изобретения - повышение производительности обработки и снижение удельного расхода алмазов за счет упрочнения связки и улучшения ее антифрикционных свойств.

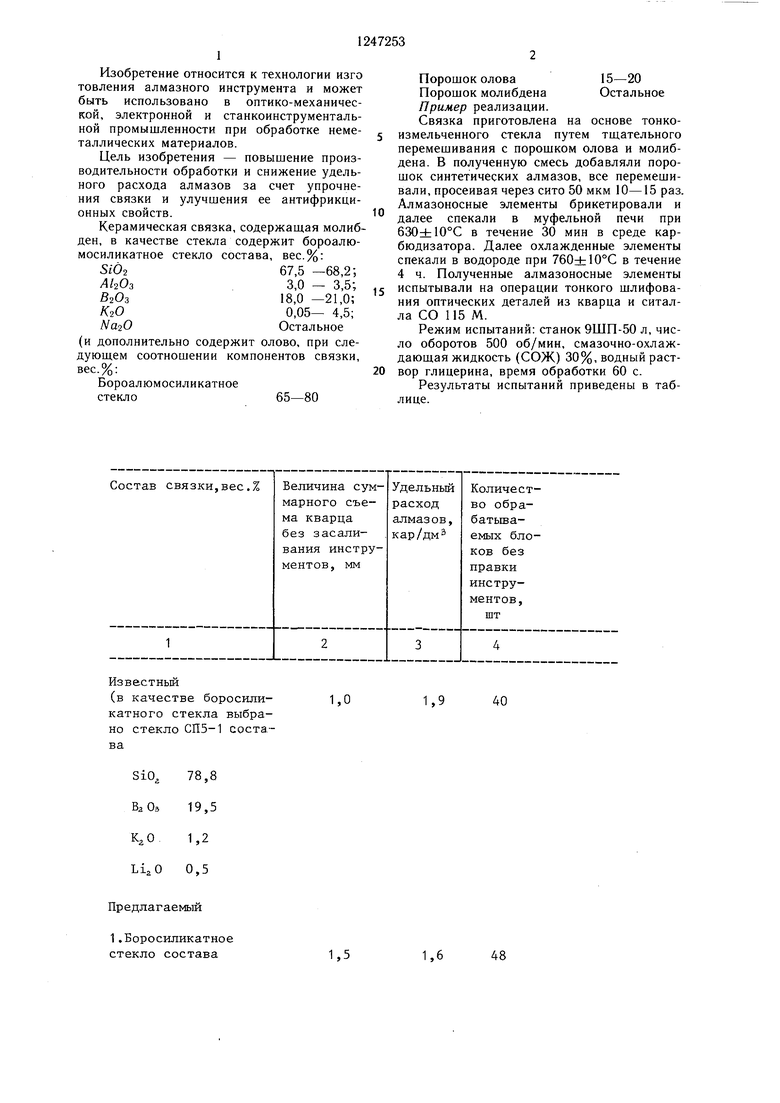

Керамическая связка, содержащая молибден, в качестве стекла содержит бороалю- мосиликатное стекло состава, вес.%:

SiOi67,5 -68,2;

AlzOs3,0 - 3,5;

SaOs18,0 -21,0;

,05- 4,5;

NazOОстальное

(и дополнительно содержит олово, при следующем соотношении компонентов связки, вес.%:

Бороалюмосиликатное

стекло65-80

Известньш

(в качестве боросили- катного стекла выбрано стекло СП5-1 состава

78,8 19,5 1,2 0,5

Предлагаемый

1 .Боросиликатное стекло состава

1,5

0

5

Порощок олова15-20

Порошок молибденаОстальное

Пример реализации.

Связка приготовлена на основе тонкоизмельченного стекла путем тщательного перемешивания с порошком олова и молибдена. В полученную смесь добавляли порошок синтетических алмазов, все перемешивали, просеивая через сито 50 мкм 10-15 раз. Алмазоносные элементы брикетировали и далее спекали в муфельной печи при 630±10°С в течение 30 мин в среде кар- бюдизатора. Далее охлажденные элементы спекали в водороде при 760±10°С в течение 4 ч. Полученные алмазоносные элементы испытывали на операции тонкого шлифования оптических деталей из кварца и ситал- ла СО 115 М.

Режим испытаний: станок 9ШП-50 л, число оборотов 500 об/мин, смазочно-охлаж- дающая жидкость (СОЖ) 30%, водный раствор глицерина, время обработки 60 с.

Результаты испытаний приведены в таблице.

1,9

40

,6

48

SiOa 66,51 2,5 72,5 ВгОз 17,0 КзО 0,001

Остальное

Порошок олова 17,5 Порошок молибдена

Остальное

2.Бороалюмосиликатное стекло состава

SiOa 67,8 3,0 ВаОз 18,0

Г72,5

КаО 0,05 Остальное Порошок олова 17,5 Порошок молибна

Остальное

3.Бороалюмосиликатное стекло состава

SiOa 67,85 , 3,25

19,5

3,25

Остальное

72,5

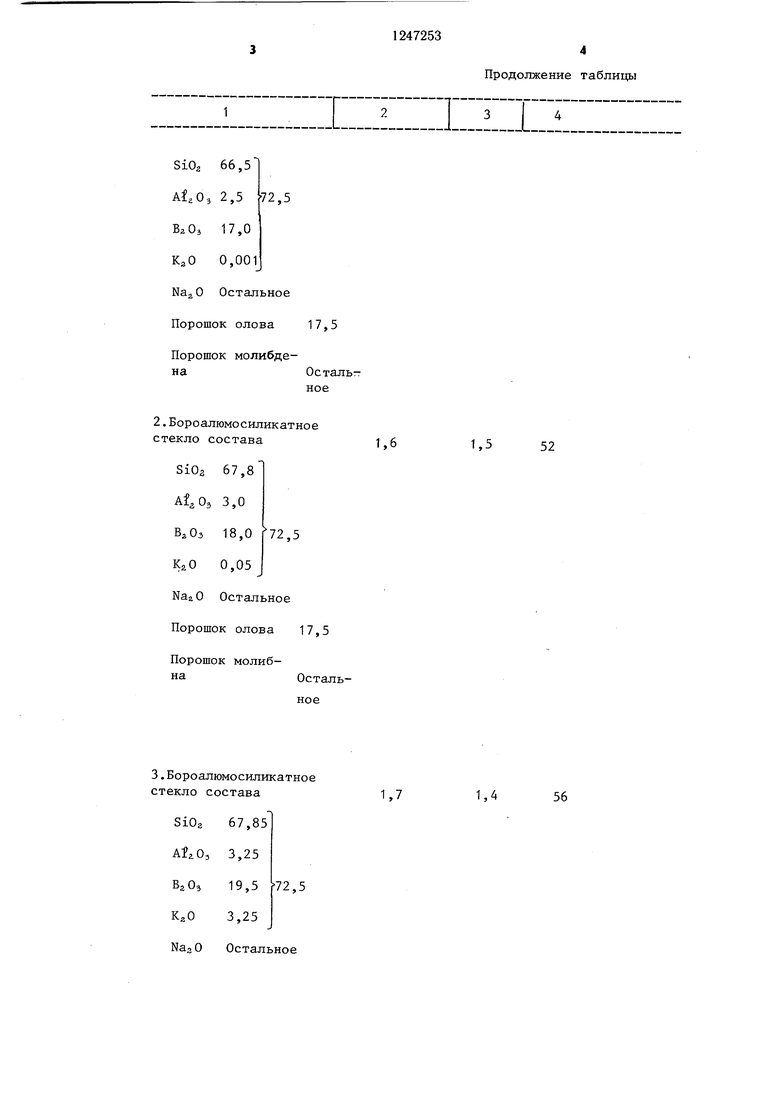

Продолжение таблицы

i:zi:i::;z:

1,6

1,5

52

1,7

1,4

56

1

Порошок олова 17,5 Порошок молибдена

4,Бороалюмосиликатное стекло состава

SiOa 68,2 AfaOj 3,5

Остальное

ВаОз 21,0

72,5

Кг О 4,5

NagO Остальное

Порошок олова

17,5

Порошок молибденаОстальное

5.Бороалюмосиликатное стекло состава

SiOa 69,0 ,0з 4,0 ВзОз 21,5

72,5

KjO 5,0

Остальное

Порошок олова

17,5

Порошок молибденаОстальное

6.Бороалюмосиликатное стекло состава

SiOg67,85

А1г.0з3,25

В Оь19,5

,25

72,5

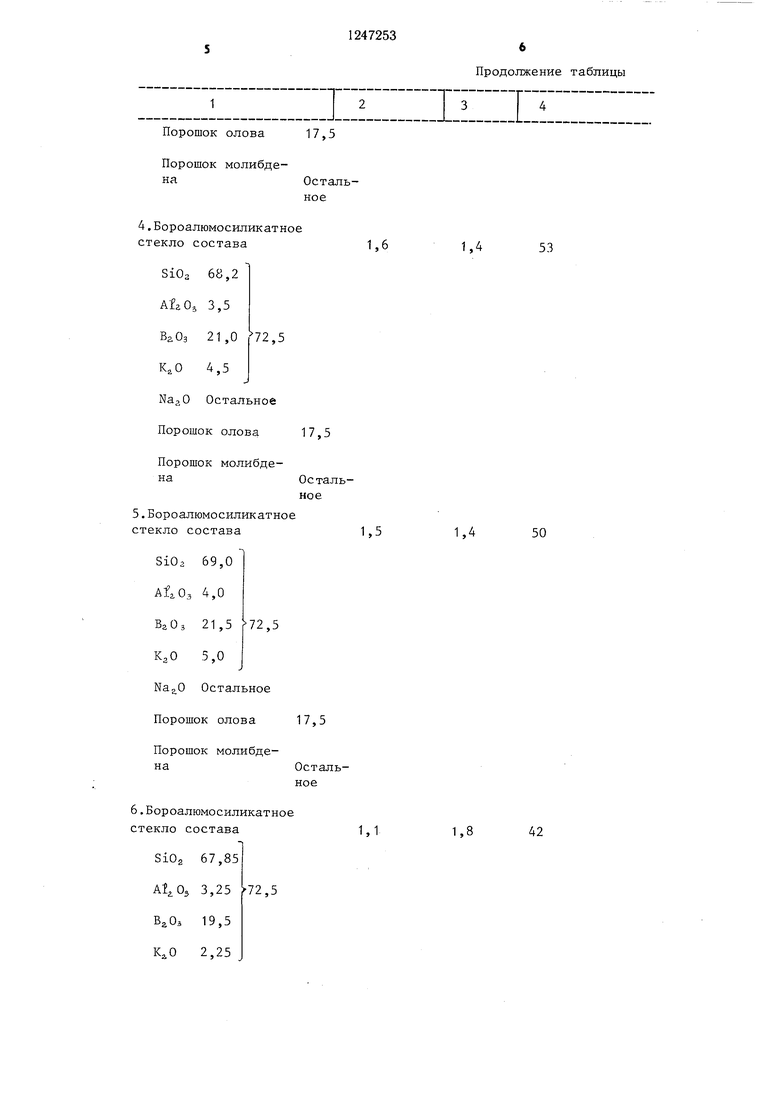

Продолжение таблицы 3 Г

IZZE

1,6

1,4

53

1,5

1,4

50

1,1

1,8

42

Остальное Порошок олова Ю

Порошок молибденаОстальное

7.Бороалюмосиликатное

стекло состава

SiOa 67,85 AlsOa 3,25

65

BaOs 19,5

КаО 2,25

Naa О Остальное

Порошок олова 15

Порошок молибденаОстное

8.Бороалюмосиликатное стекло состава

SiOa 67,85 3,25 ВгОз 19,5

72,5

2,25 Nag О Остальное Порошок олова 17,5 Порошок молибдена

Остальное

9,Бороалюмосиликатное стекло состава

SiOa 67,85

А:Р,ОЗ 3,25

19,5

80

KjO 2,25

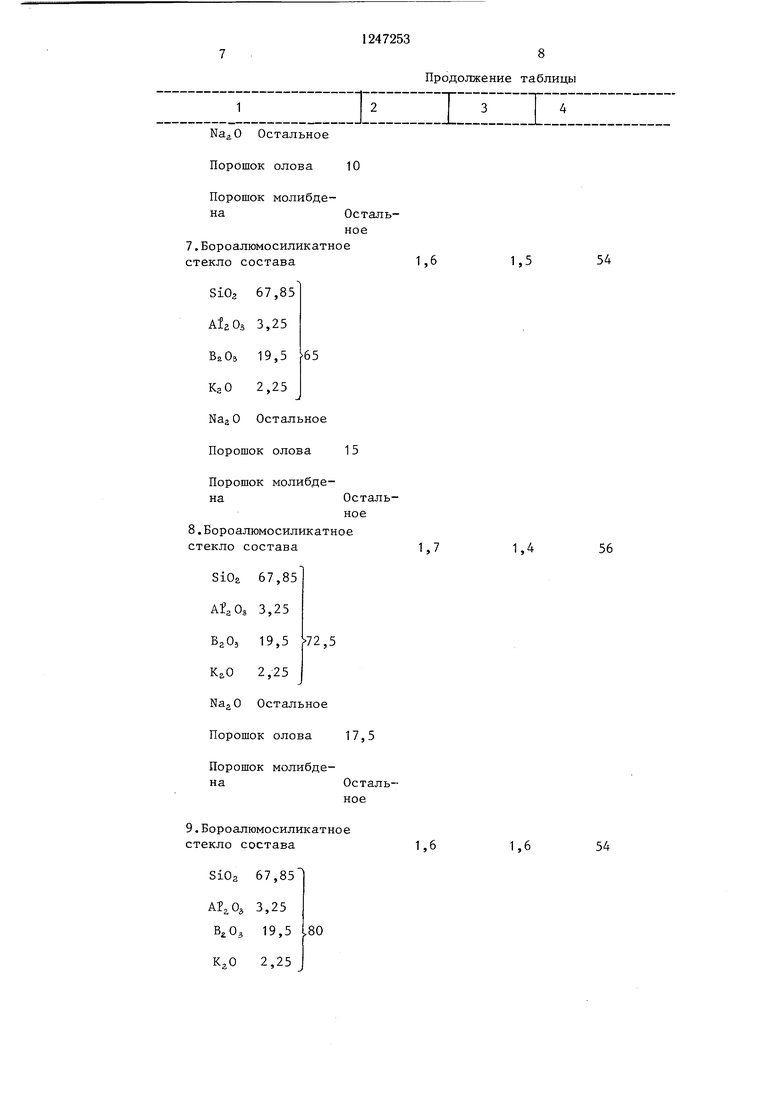

Продолжение таблицы

:E:::::;E:I;:;I

1,6

1,5

54

1,7

1,4

56

1,6

,6

54

1

Остальное Порошок олова

Порошок молибдена

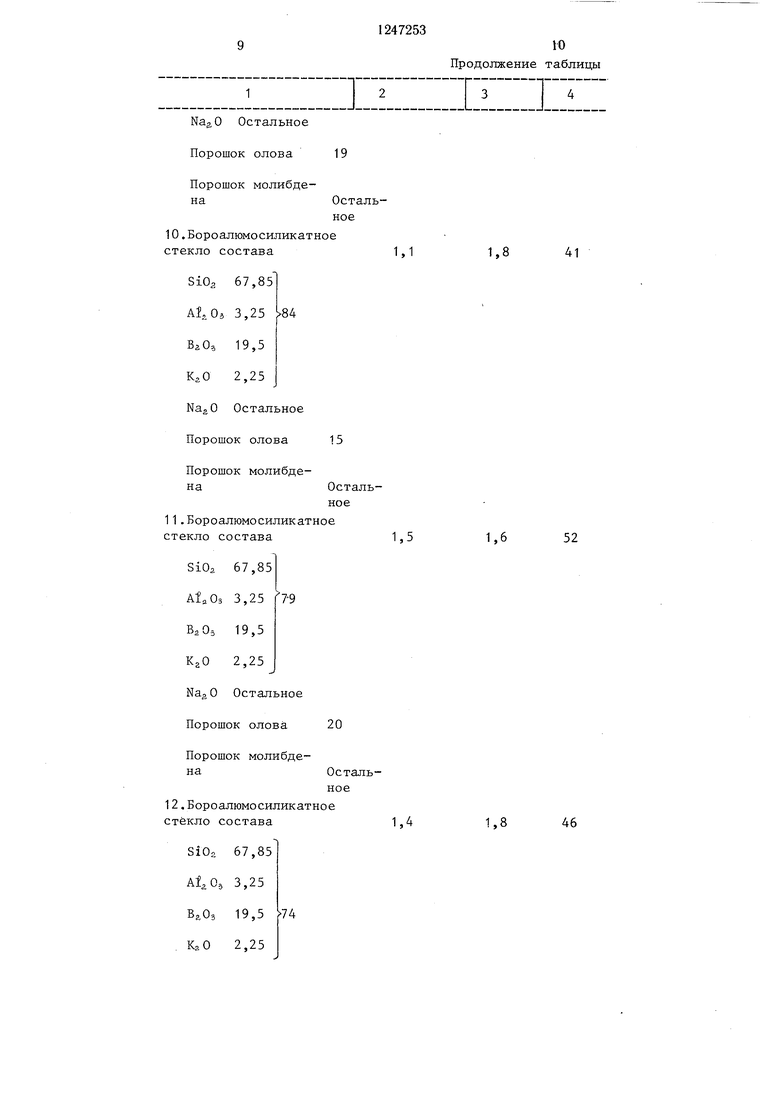

10.Бороалюмосиликат

стекло состава

SiOa 67, SS AL Оз 3,25 ВгОэ 19,5 КгО 2,25 Остальное Порошок олова

Порошок молибденаОстальное

11.Бороалюмосиликатное

стекло состава

SiOa 67,85

3,25 Г79

19,5

KgO 2,25

Na О Остальное

Порошок олова

Порошок молибдена

12.Бороалюмосиликат

стекло состава

SiOa 67,85 3,25

ВгОз 19,5 КаО 2,25

74

10

Продолжение таблицы

.......

П:;;; ;

1.8

41

1,5

1,6

52

1,8

46

II

:E::;;:II::I

1

Nag о Остальное Порошок олова 25

Порошок молибде Остальное

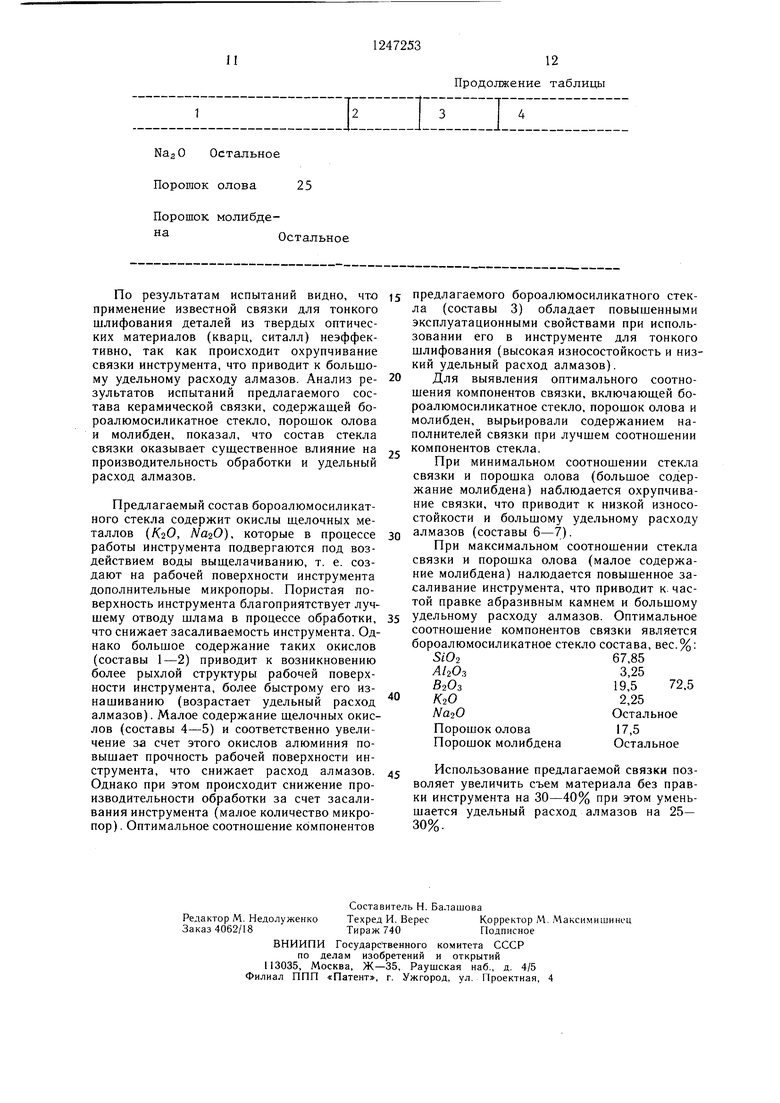

По результатам испытаний видно, что применение известной связки для тонкого шлифования деталей из твердых оптических материалов (кварц, ситалл) неэффективно, так как происходит охрупчивание связки инструмента, что приводит к большому удельному расходу алмазов. Анализ результатов испытаний предлагаемого состава керамической связки, содержащей бо- роалюмосиликатное стекло, порошок олова и молибден, показал, что состав стекла связки оказывает суш.ественное влияние на производительность обработки и удельный расход алмазов.

Предлагаемый состав бороалюмосиликат- ного стекла содержит окислы шелочных металлов (KiO, ), которые в процессе работы инструмента подвергаются под воздействием воды выщелачиванию, т. е. создают на рабочей поверхности инструмента дополнительные микропоры. Пористая поверхность инструмента благоприятствует лучшему отводу шлама в процессе обработки, что снижает засаливаемость инструмента. Однако большое содержание таких окислов (составы 1-2) приводит к возникновению более рыхлой структуры рабочей поверхности инструмента, более быстрому его изнашиванию (возрастает удельный расход алмазов). Малое содержание щелочных окислов (составы 4-5) и соответственно увеличение за счет этого окислов алюминия повышает прочность рабочей поверхности инструмента, что снижает расход алмазов. Однако при этом происходит снижение производительности обработки за счет засаливания инструмента (малое количество микро- пор). Оптимальное соотношение компонентов

12 Продолжение таблицы

предлагаемого бороалюмосиликатного стекла (составы 3) обладает повышенными эксплуатационными свойствами при использовании его в инструменте для тонкого шлифования (высокая износостойкость и низкий удельный расход алмазов). Для выявления оптимального соотношения компонентов связки, включающей бо- роалюмосиликатное стекло, порошок олова и молибден, вырьировали содержанием наполнителей связки при лучшем соотношении компонентов стекла.

При минимальном соотношении стекла связки и порошка олова (большое содержание молибдена) наблюдается охрупчивание связки, что приводит к низкой износостойкости и большому удельному расходу алмазов (составы 6-7).

При максимальном соотношении стекла связки и порошка олова (малое содержание молибдена) налюдается повышенное засаливание инструмента, что приводит к. частой правке абразивным камнем и большому удельному расходу алмазов. Оптимальное соотношение компонентов связки является бороалюмосиликатное стекло состава, вес.%: 5г0267,85

Л/гОз3,25

В2Оз19,5 72,5

л:202,25

Na OОстальное

Порошок олова17,5

Порошок молибденаОстальное

Использование предлагаемой связки позволяет увеличить съем материала без правки инструмента на 30-40% при э-том уменьшается удельный расход алмазов на 25- 30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 1991 |

|

RU2008188C1 |

| Связка на основе меди для изготовления алмазного инструмента | 2017 |

|

RU2644225C1 |

| Способ шлифования экранов кинескопов | 1987 |

|

SU1465290A1 |

| Металлокерамическая связка для изготовления алмазного обрабатывающего инструмента | 1987 |

|

SU1477532A1 |

| Масса для изготовления алмазно-абразивного инструмента | 1987 |

|

SU1463460A1 |

| Масса для изготовления алмазного инструмента | 1984 |

|

SU1284811A1 |

| Смазочно-охлаждающая жидкость для шлифования стекла | 1979 |

|

SU876702A1 |

| АБРАЗИВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 1994 |

|

RU2086394C1 |

| Органометаллическая связка для алмазного инструмента | 1986 |

|

SU1475958A1 |

| Способ изготовления абразивного инструмента | 1981 |

|

SU1028493A2 |

| Керамическая связка для изготовления алмазного инструмента | 1975 |

|

SU573336A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Патент США № 3852049, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1986-07-30—Публикация

1985-02-22—Подача