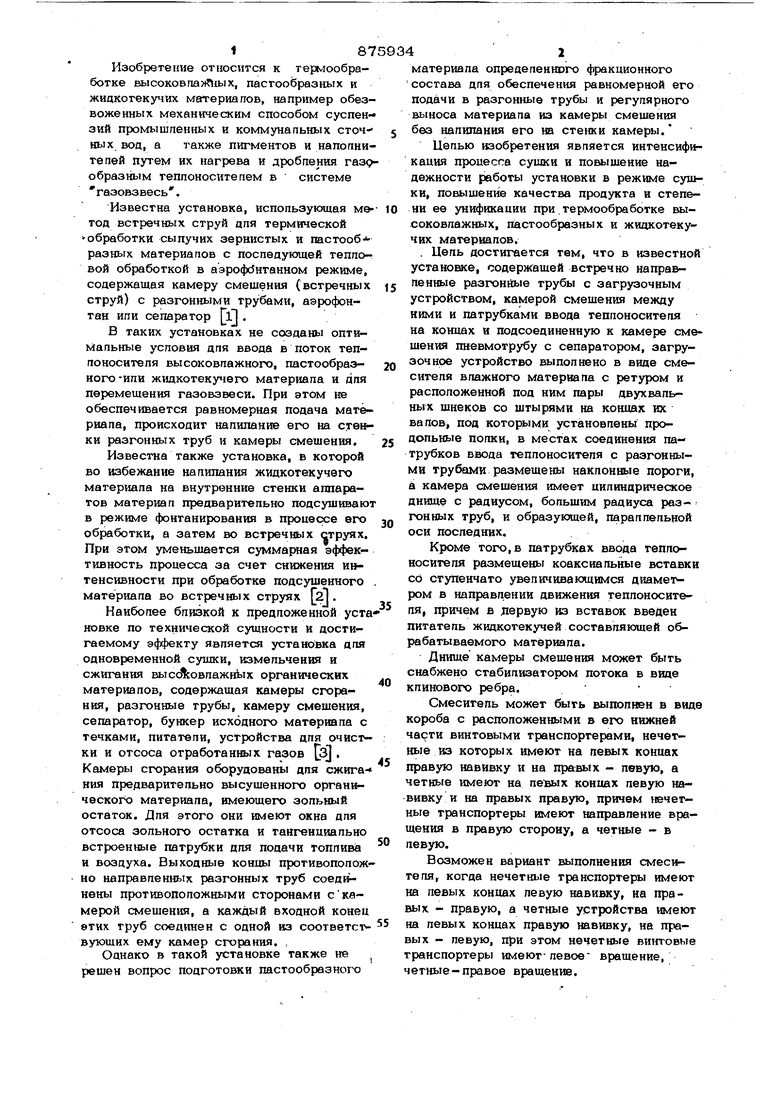

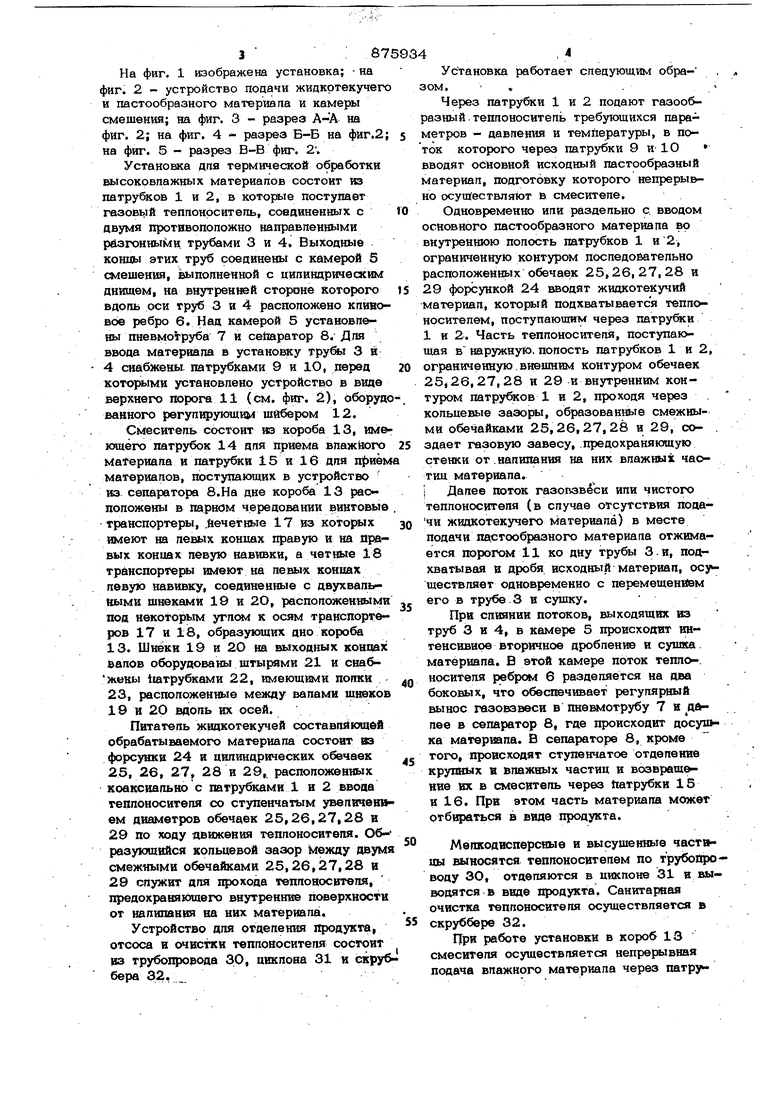

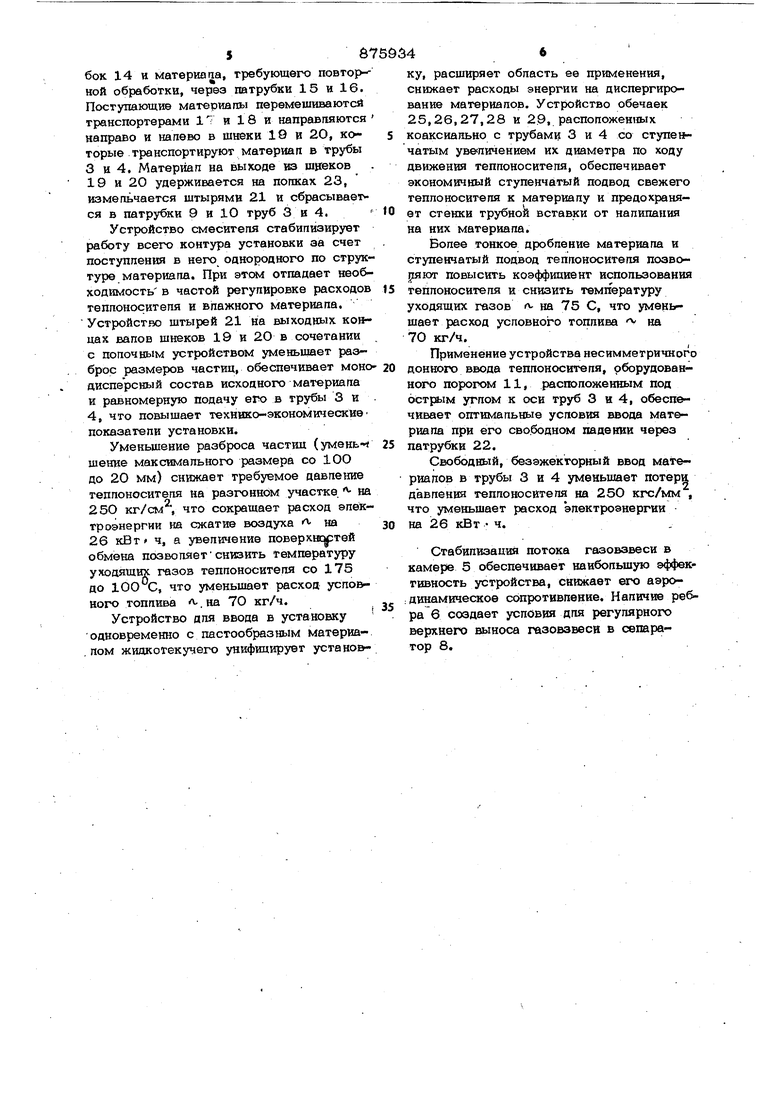

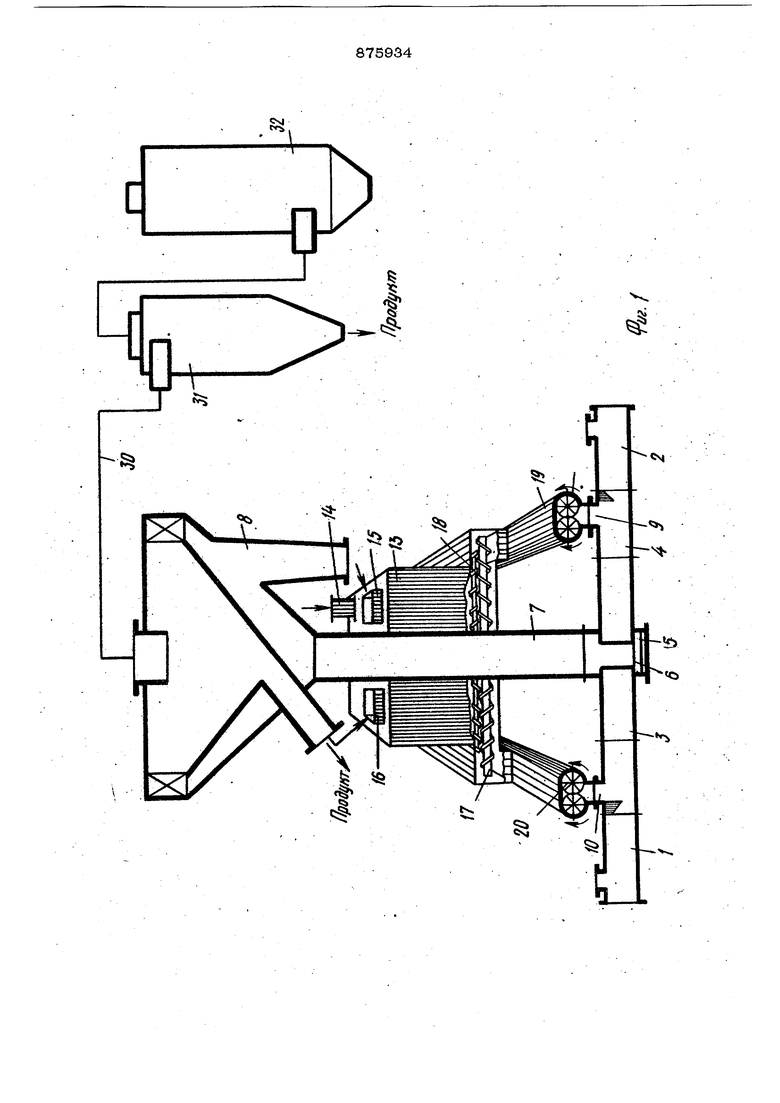

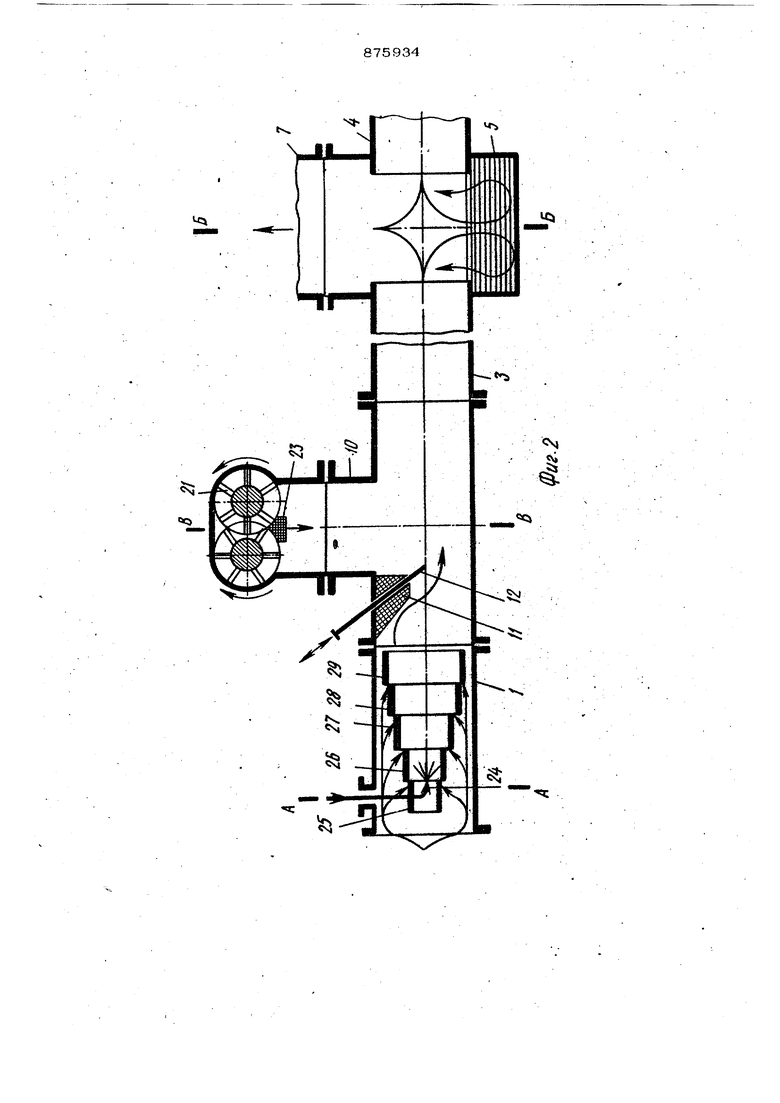

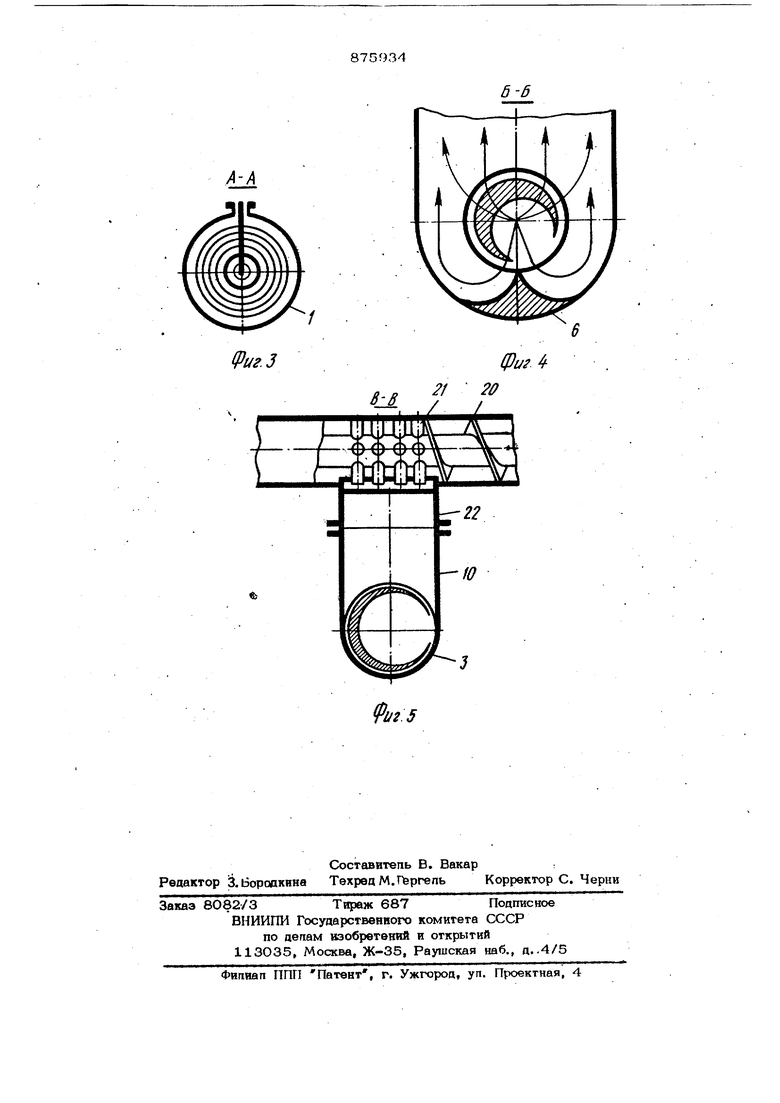

Изобретение относится к термообработке высоковпал 1ых, пастообразных и жиакотекучих материапов, например обезвоженных механическим способом суспензий промышленных и коммунальных сточных вод, а также пигментов и наполните пей путем их нагрева и дробления газо образным теплоносителем в системе газовзвесь. Известна установка, использующая метод встречных струй для термической обработки сыпучих зернистых и пастооб разных материалов с последующей тепловой обработкой в аэрофйнтанном режиме, содержащая камеру смешения (встречных струй) с разгонными трубами, аэрофонтан ипи сепаратор i , В таких установках не созданы оптимальные условия для ввода в поток теплоносителя высоковлажного, пастообразного-или жидкотекучего материала и для перемещения газовзвеси. При этом не обеспечивается равномерная подача материала, происходит налипание его на стенки разгонных труб и камеры смешения. Известна также установка, в которой во избежание налипания жидкотекучего материала на внутренние стенки аппаратов материал предварительно подсушиваю в режиме фонтанирования в процессе его обработки, а затем во встречных струях. При этом уменьшается суммарная эффективность процесса за счет снижения интенсивности при обработке подсушенного материала во встречных струях 2 Наиболее близкой к предложенной уста новке по технической сущности и достигаемому эффекту является установка для одновременной сушки, измельчения и сжигания высЛовлажн ых органических материалов, содержащая камеры сгорания, разгонные трубы, камеру смешения, сепаратор, бункер исходного материала с течками, питатели, устройства для очисгки и отсоса отработанных газов з. Камеры сгорания оборудованы для сжигания предварительно высушенного органического материала, имеющего зольный остаток. Для этого они имеют окна для отсоса зольного остатка и тангенциально встроенные патрубки для подачи топливд и воздуха. Выходные концы противополож но направленных разгонных труб соединены противоположными сторонами скамерой смешения, а каждый входной конец 8ТИХ труб соединен с одной из соответствуюших ему камер сгорания. , Однако в такой установке также не решен вопрос подготовки пастообразногчэ материала определенного фракционного состава для обеспечения равномерной его подачи в разгонные трубы и регулярного выноса материала из камеры смешения без налипания его на стенки камеры. Целью изобретения является интенсификация процесса сушки и по№1шение надежности работы установки в режиме сушки, повышение качества продукта и степени ее унификации при термообработке высоковлажных, пастообразных и жидкотекучих материалов. . Цель достигается тем, что в известной установке, содержащей встречно направленные разгонйсые трубы с загрузочным устройством, камерой смешения между ними и патрубками ввода теплоносителя на концах и подсоединенную к камере смешения пневмотрубу с сепаратором, загрузочное устройство выполнено в виде смесителя влажного материала с ретуром и расположенной под ним пары двухвальных шнеков со штырями на концах их валов, под которыми установлены продопьные полки, в местах соединения патрубков ввода теплоносителя с разгонными трубами размещены наклонные пороги, 1 камера смешения имеет цилиндрическое днище с радиусом, большим радиуса разгонных труб, и образующей, параллельной оси последних. Кроме того,в патрубках ввода теплоносителя размещены коаксиальные вставки со стуленчато увеличивающимся диаметром в направлении движения теплоносителя, причем в .первую из вставок введен питатель жидкотекучей составляющей обрабатываемого материала. Днище камеры смешения может быть снабжено стабилизатором потока в виде клинового ребра. Смеситель может быть выполнен в виде короба с расположенными в его нижней винтовыми транспортерами, нечетвые из которых имеют на певых концах правую навивку и на правых - левую, а четные имеют на петвых концах левую навивку и на правых правую, причем нечетные транспортеры кмеюг направление вращения в правую сторону, а четные - в левую. Возможен вариант выполнения смесителя, когда нечетные транспортеры имеют на левых концах левую навивку, на правых - правую, а четные устройства имеют на левых концах правую навивку, на правых - левую, при этом нечетные винтовые транспортеры имеют-левое вращение, четные-правое вращение. На фиг. 1 изображена установка; на фиг. 2 - устройство подачи жидкртекучег и пастообразного материв па и камеры смешения; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг.2 на фиг. 5 - разрез В-В фиг. 2. Установка дня термической обработки высоковпажных материалов состоит вз патрубков 1 и 2, в которые поступает газовый теппоноситепь, соединенных с двумя противоположно ваправпенными рйэгонныйи. трубами 3 и 4. Выходные концы этих труб соединены с камерой 5 смешения, выполненной с ципиндричеосим днищем, на внутренней стороне которого вдопь оси груб 3 и 4 распопожено кпивовое ребро 6. Над камерой 5 установпены пневмотруба 7 и cetiapaTop 8. Для ввода материапа в установку трубы Эй 4 снабжены патрубками 9 и 10, перед кото1 1ми установпено устройство в виде верхнего порога 11 (см. фиг. 2), оборуд ванного регупирукяцим шибером 12. Смеситель состоит «э короба 13, име ющего патрубок 14 для приема влажного материала и патрубки 15 и 16 для п(}иём материалов, поступающих в устройство из сепаратора 8.На дне короба 13 расположены в парном чередовании винтовые транспортеры, .йечетные 17 из KOTOJ IX имеют на певык концах правую и на правых концах левую навивки, а четные 18 транспортер имеют на левых концах левую навивку, соединенные с двухваль(1ыми шнеками 19 и 2О, расположеншлми под некоторым углом к осям транспортеров 17 и 18, образующих дно короба 13. Шнеки 19 и 20 на выходных концах валов оборудованы штырями 21 и сна&жены 11атрубками 22, имеющими полки 23, расположенные между валами шнеков 19 и 20 вдопь их осей. Питатель жидкотекучей составляющей обрабатываемого материала состоит вв форсунки 24 и цилиндрических обечаек 25, 26, 27, 28 и 29, расположенных коаксиально с патрубками 1 и 2 ввода теплоносителя со ступенчатым увеличеш ем диаметров обечаек 25,26,27,28 и 29 по ходу движения теплоносителя. Образующийся кольцевой зазор между двумя смежными обечайками 25,26,27,28 и 29 служит для прохода теплоносителя, предохраняющего внутренние поверхности от налипания на них материала. Устройство для отделения продукта, отсоса и очистки теплоносителя состоит из трубопроэода 30, циклона 31 и скруб бера 32, Установка работает следующим обраЗОМ..ч Через патрубки 1 и 2 подают газообразный теплоноситель требующихся параметров - давления и температуры, в поток которого через патрубки 9 и 10 вводят основной исходный пастообразный материал, подготовку которого непрерывно осуществляют в смесителе. Одновременно или раздельно с вводом основного пастообразного материала во внутреннюю полость патрубков 1 и 2, ограниченную контуром последовательно расположенных обечаек 25,26,27,28 и 29 форсункой 24 вводят жидкотекучий материал, кото{я 1й подхватывается теплоносителем, поступающим через патрубки 1 и 2. Часть теплоносител я, поступающая в наружную, полость патрубков 1 и 2, ограниченную. внешним контуром обечаек 25,26,27, 28 и 29 и внутренним контуром патру&сов 1 и 2, проходя через кольцевые зазорв 1, образованные смежными обечайками 25,26,27,28 и 29, со- . здает газовую завесу, .предохраняющую стенки от.налшюния на них влажных чаотии материала. j Далее поток газопзв4си или чистого теплоносителя (в случае отсутствия подачи жидкотекучего материала) в месте подачи пастообразного) материала отжимается порогом 11 ко дну трубы З.и, подхватывая и дробя исходный материал, осу ществляет одновременно с перемещением его в трубе.3 и сушку. При слиянии потоков, выходящих из труб 3 и 4, в камере 5 происходит интенсивное вторичное дробление и сушка. материала. В этой камере поток теплее, носителя ребром 6 разделяется на два боковых, что обеспечивает регулярный вынос газовзвеси в пневмотрубу 7 и w лее в сепаратор 8, где происходит досуи ка материала. В сепараторе 8, кроме того, происходят ступенчатое отделение крупных и влажных частиц и возвращение юс в с 1еоитель через Патрубки 15 И 16. При этом часть материала может отбираться в виде продукта. Мешсодисперсные и высушенные частицы выносятся теплоносителем по трубо1фо- воду 30, отделяются в циклоне 31 и выводятся в виде щюдукта. Санитарная очистка теплоносителя осуществляется в скруббере 32. При работе установки в короб 13 смесителя осуществляется непрерывная подача влажного материала через патру бок 14 и Материяаа, требующего повторной обработки, через патрубки 15 и 16. Поступающие материагаы перемешиваютсй транспортерами 1; и 18 и направггаются направо и напево в шнеки 19 и 20, которые транспортируют материал в трубы 3 и 4. Материал на выходе из шцеков 19 и 20 удерживается на попках 23, измельчается штырями 21 и сбрасывается в патрубки 9 и 1О труб 3 и 4. Устройство смесителя стабилизирует работу всего контура установки за счет поступления в него однородного по структуре материала. При агам отпадает необходимость в частой регулировке расходов теплоносителя и влажного материала. Устройство штырей 21 на выходных ко№цах валов шнеков 19 и 20 в сочетании с полочным устройством уменьшает разброс размеров частиц, обеспечивает моно дисперсный состав исходного материала и равномерную подачу его в трубы 3 и 4, что повышает технико-экономические показатели установки. Уменьшение разброса частиц (уменьшение максимального размера со 10О до 20 мм) снижает требуемое давление теплоносителя на разгонном участке. на 25О кг/см , что сокращает расход электроэнергии на сжатие воздуха л. на 26 кВт ч, а увеличение поверхнс тей обмена позволяетснизить температуру уходящих газов теплоносителя со 175 до 100 С, что уменьшает расход успо&иого топлива л, на 70 кг/ч. Устройство для ввода в установку одновременно с пастообразным материа, лом жидкотекучего унифицирует устано ку, расширяет область ее применения, снижает расходы энергии на диспергирование материалов. Устройство обечаек 25,26,27,28 и 29, расположенных коаксиапьно с трубами 3 и 4 со ступенчатым увеличением их диаметра по ходу движения теплоносителя, обеспечивает экономичный ступенчатый подвод свежего теплоносителя к материалу и предохраняет стенки трубной вставки от налипания на них материала. Более тонкое дробление материала и ступенчатый подвод теплоносителя позворяют повысить коэффициент использования теплоносителя и снизить температуру уходящих газов л. на 75 С, что уменьшает расход условного топлива на 70 кг/ч. Применение у с тр ойс тва нес имме т ричн ого донного ввода теплоносителя, оборудованного порогом 11, расположенным под острым углом к оси труб 3 и 4, обеспечивает оптимальные условия ввода материала при его сво.бодном падении через патрубки 22. Свободный, безэжекторный ввод материалов в трубы 3 и 4 уменьшает потери давления теплоносителя на 250 кгс/мм , что уменьшает расход электроэнергии на 2Q кВт -ч. Стабилизация потока газовзвеси в камере 5 обеспечивает наибольшую эффективность устройства, снижает его аэродинамическое сопротивление. Наличие ребра 6 создает условия для регулярного верхнего выноса газовзвеси в сепаратор 8.

с

А-А

(Риг.З

фиг Л

21 20

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки материалов | 1982 |

|

SU1059381A1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| Установка для сушки осадка сточных вод | 1980 |

|

SU964389A1 |

| СМЕСИТЕЛЬ МЕЛКОДИСПЕРСНЫХ СЫПУЧИХ И ЖИДКОТЕКУЧИХ КОМПОНЕНТОВ | 1991 |

|

RU2006272C1 |

| Установка для сушки дисперсных материалов | 1987 |

|

SU1768897A1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ И УТИЛИЗАЦИИ ВЫСОКОВЛАЖНЫХ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 1993 |

|

RU2049962C1 |

| Камбинированная установка для сушки дисперсных материалов | 1972 |

|

SU478167A1 |

| Способ утилизации высоковлажных осадков сточных вод и устройство для его осуществления | 1984 |

|

SU1247629A1 |

| Способ конвективной сушки пастообразных материалов и установка для его осуществления | 2023 |

|

RU2821314C2 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2030699C1 |

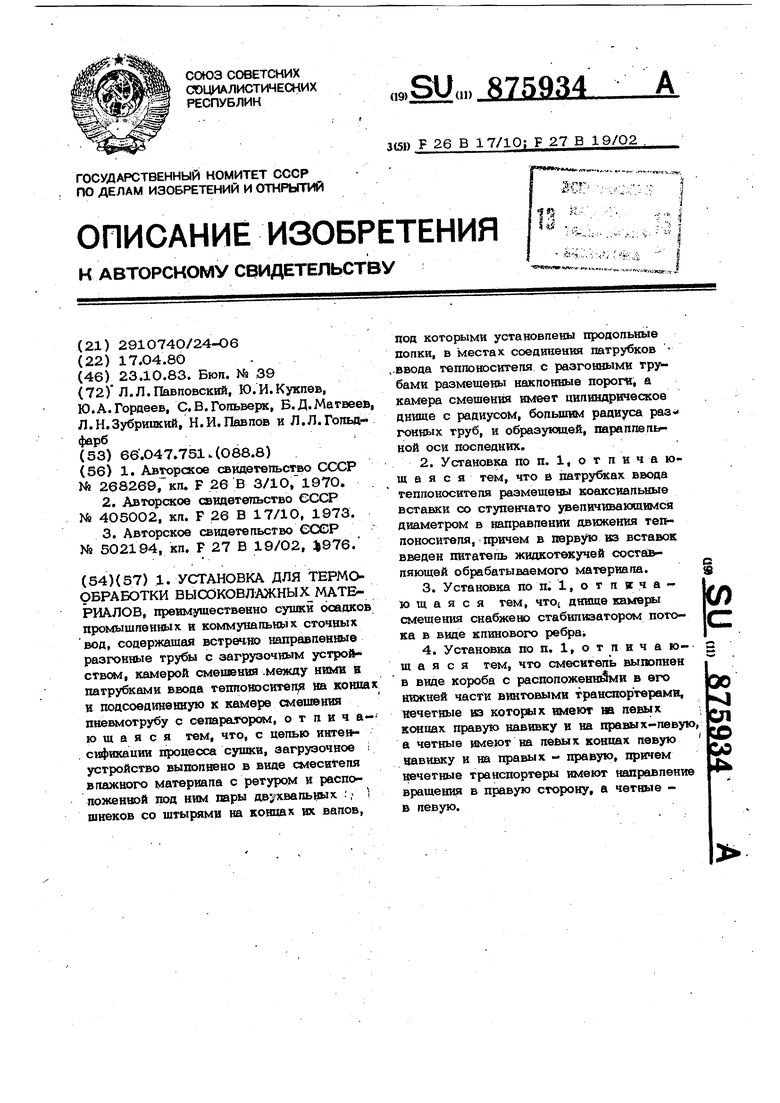

1. УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ВЫСОКОВЛАЖНЫХ МАТБРИАЛОВ, преимущественно сушки осадков промышленных и коммунальна х сточных вод, содержащая встречно направленные разгонные трубы с загрузочным устройством, камерой смешения .между ними в патрубками ввода теплоносителе на концах и подсоединенную к камере смешения пнёвмотрубу с сепаратором, о т л и ч а-ю щ а я с я тем, что, с целью , сУ1фнкаиии процесса сушки, загрузочное : устройство выполнено в виде смесителя влажного материала с ретуром и расположенной под ним пары дв хвальных ; , i шнеков со штырями на концах их валов, под которыми установлены продольные попки, в местах соединения патрубков ,.ввода тепло вюсителя с разгонными трубами размещены наклонные пороги, а камера смешения имеет цилиндрическое днище с радиусом, большим радиуса раа гоиных труб, и образующей, параллельной оси последних. 2.Установка по п. 1, о т л и ч а ющ а я с я тем, что в патрубках ввода теплоносителя размещены коаксиальные вставки со ступенчато увеличивающимся диаметром в направлении движения техьлоносителя, причем в первую вз вставок введен питатель жидкотекучей составi ляющей обрабатываемого материала. 3.Установка по п. 1, о т л jt ч а (Л С ю щ а я с я тем, что днище камеры смещения снабжено стабилизатором потока в виде клинового ребра; 4.Установка по п. 1, о т л и ч а ющ а я с я тем, что смеситель выполнен в виде короба с расположенной в его СХ) нижней части винтовыми транспортерами, | нечетные из которых имеют на левых ел конках правую навивку и на правы х-левую, ю а четные имеют на левых концах левую со навивку и на правы х правую, причем i( нечетные транспортеры имеют направление вращен1Ш в правую сторону, а четные в левую.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 0 |

|

SU268269A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-10-23—Публикация

1980-04-17—Подача