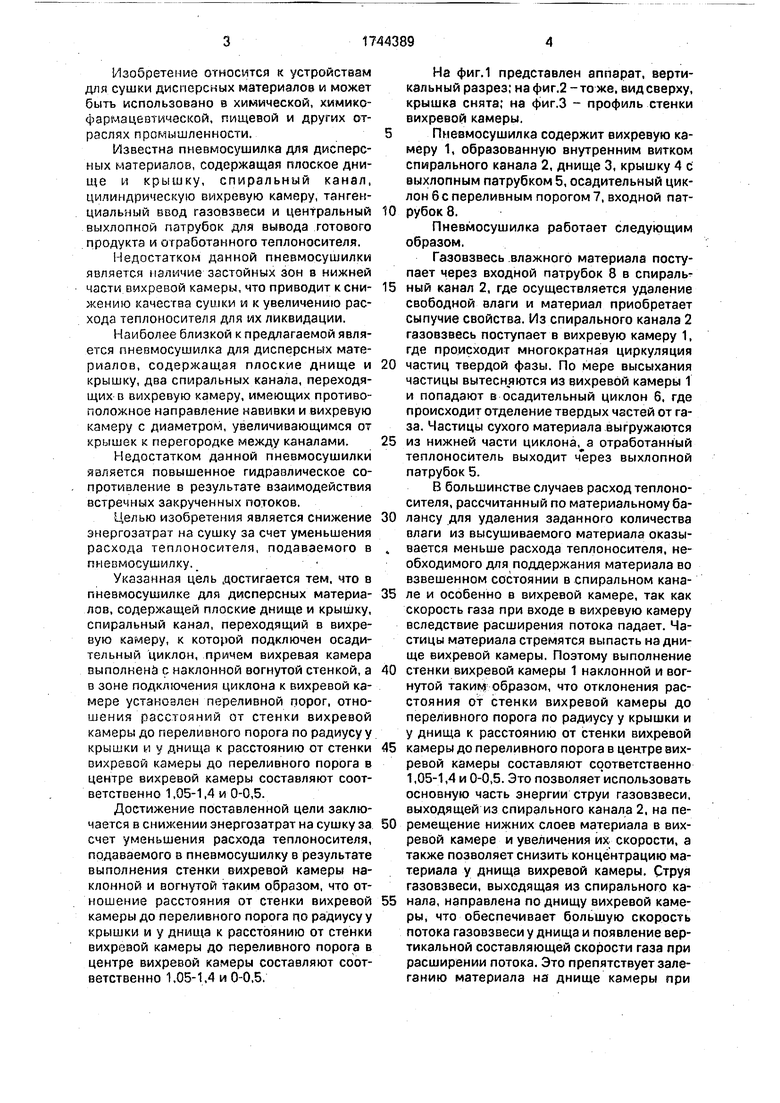

Фиг1

Изобретение относится к устройствам для сушки дисперсных материалов и может быть использовано в химической, химико- фармацентической, пищевой и других отраслях промышленности.

Известна пневмосушилка для дисперсных материалов, содержащая плоское днище и крышку, спиральный канал, цилиндрическую вихревую камеру, тангенциальный ввод газовзвеси и центральный выхлопной патрубок для вывода готового продукта и отработанного теплоносителя.

Недостатком данной пневмосушилки является наличие застойных зон в нижней части вихревой камеры, что приводит к сни- жению качества сутки и к увеличению расхода теплоносителя для их ликвидации.

Наиболее близкой к предлагаемой является пневмосушилка для дисперсных материалов, содержащая плоские днище и крышку, два спиральных канала, переходящих в вихревую камеру, имеющих противоположное направление навивки и вихревую камеру с диаметром, увеличивающимся от крышек к перегородке между каналами.

Недостатком данной пневмосушилки является повышенное гидравлическое сопротивление в результате взаимодействия встречных закрученных потоков.

Целью изобретения является снижение энергозатрат на сушку за счет уменьшения расхода теплоносителя, подаваемого в пневмосушилку.

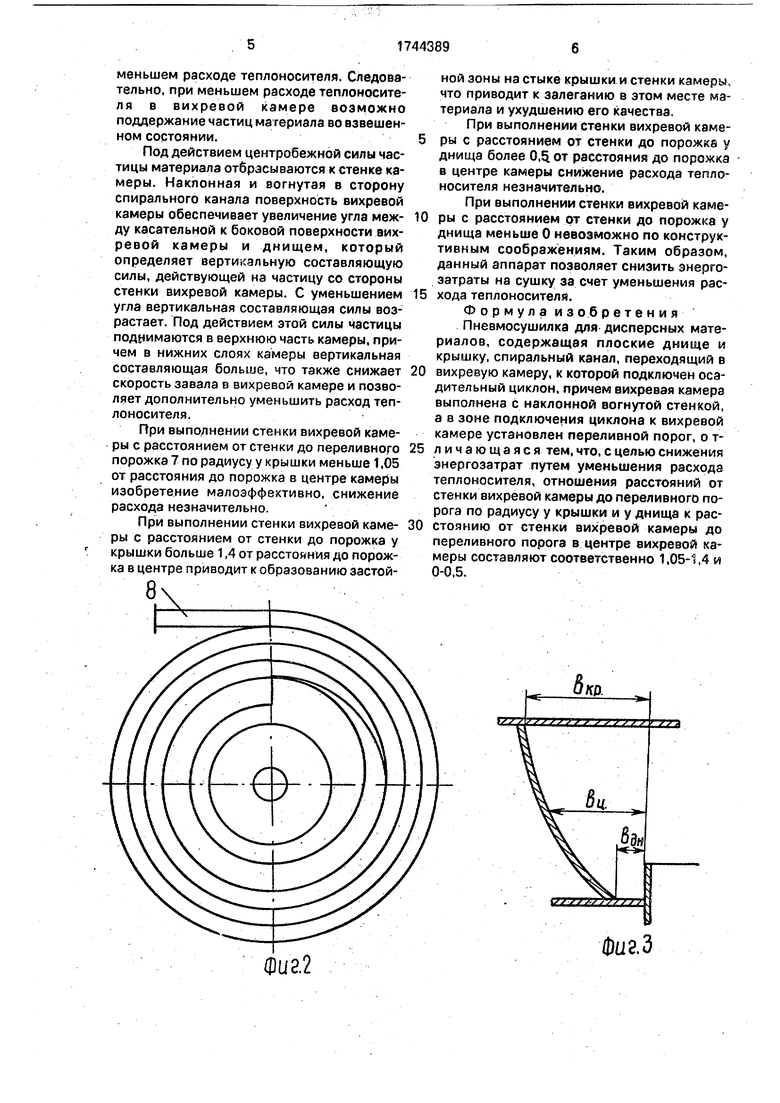

Указанная цель достигается тем, что в пневмосушилке для дисперсных материа- лов, содержащей плоские днище и крышку, спиральный канал, переходящий в вихревую камеру, к которой подключен осзди- тельный циклон, причем вихревая камера выполнена с наклонной вогнутой стенкой, а в зоне подключения циклона к вихревой камере установлен переливной порог, отношения расстояний от стенки вихревой камеры до переливного порога по радиусу у крышки и у днища к расстоянию от стенки вихрэвсй камеры до переливного порога в центре вихревой камеры составляют соответственно 1,05-1,4 и 0-0,5.

Достижение поставленной цели заключается в снижении энергозатрат на сушку за счет уменьшения расхода теплоносителя, подаваемого в пневмосушилку в результате выполнения стенки вихревой камеры наклонной и вогнутой таким образом, что отношение расстояния от стенки вихревой камеры до переливного порога по радиусу у крышки и у днища к расстоянию от стенки вихревой камеры до переливного порога в центре вихревой камеры составляют соответственно 1,05-1,4 и 0-0,5.

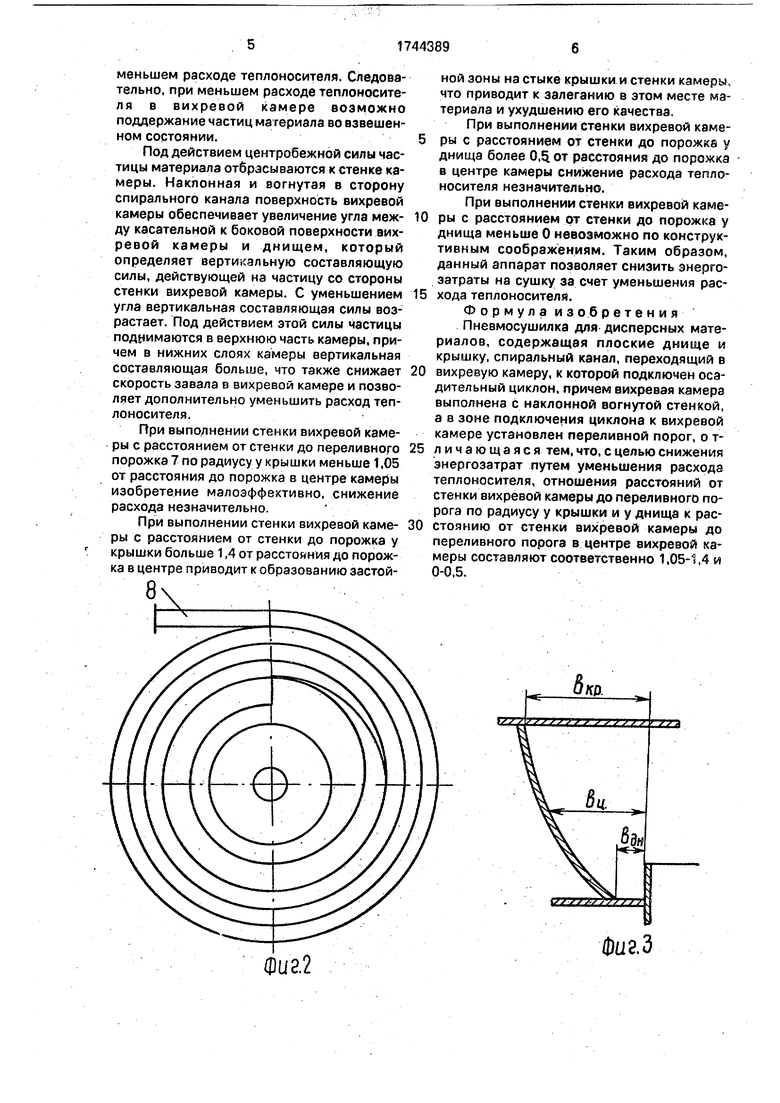

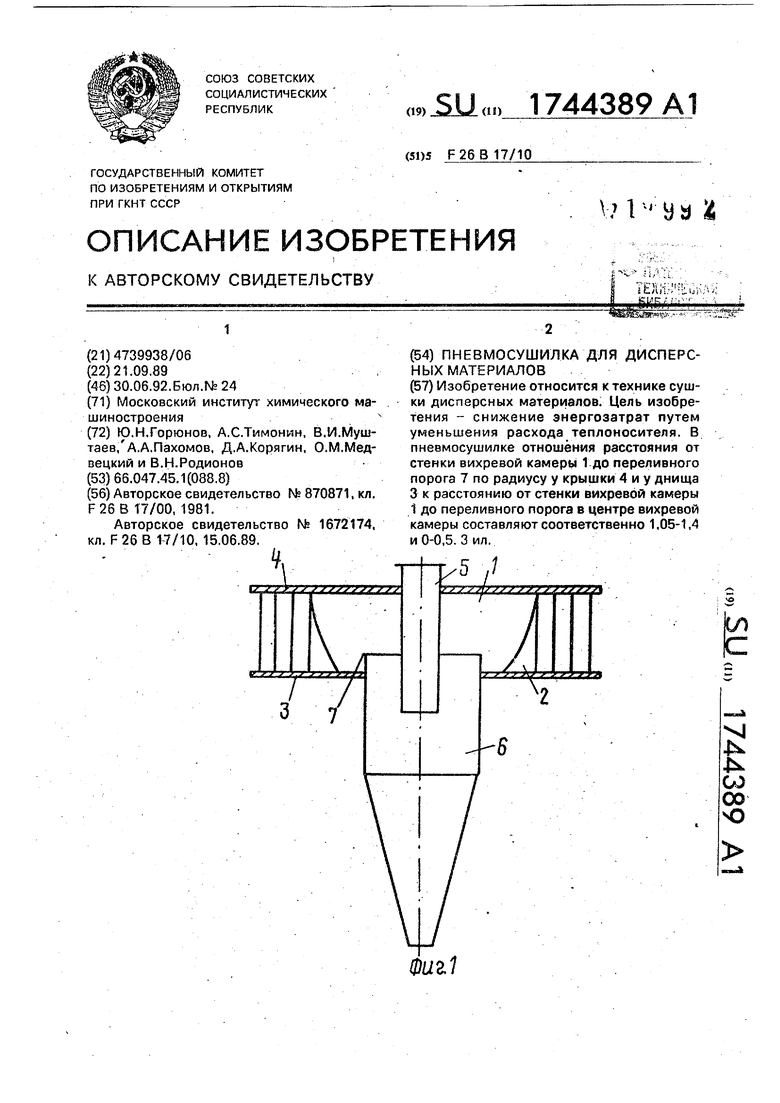

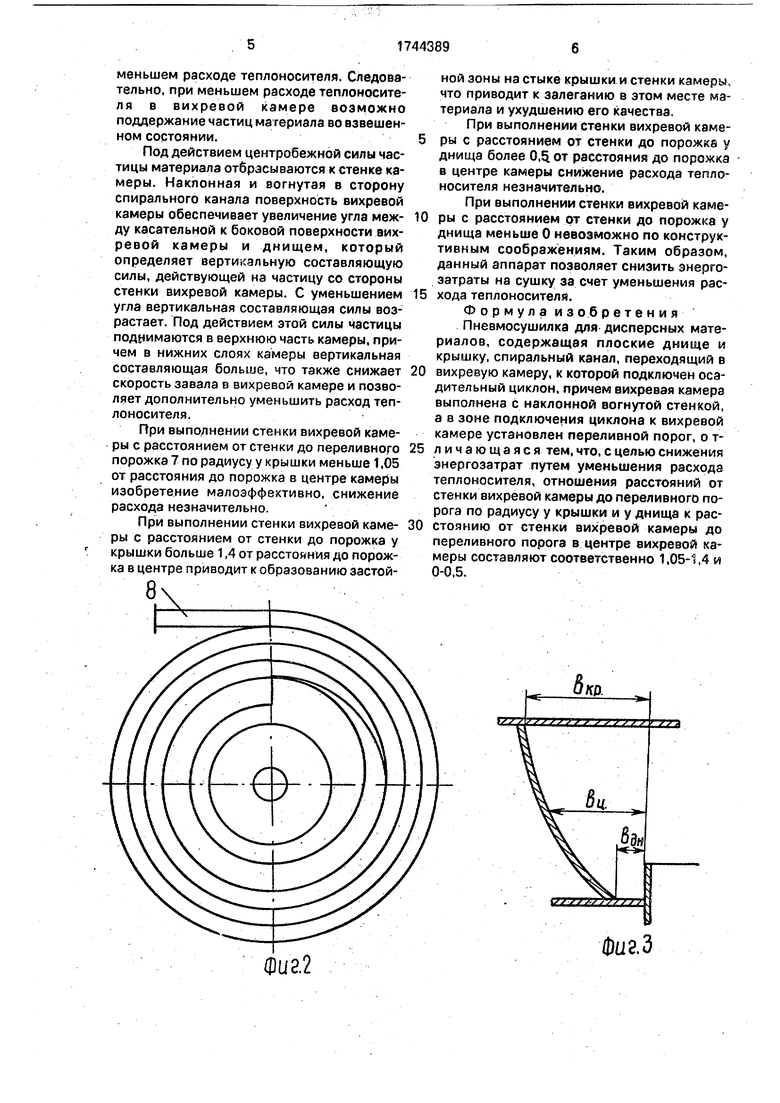

На фиг.1 представлен аппарат, вертикальный разрез; на фиг.2 - то же, вид сверху, крышка снята; на фиг.З - профиль стенки вихревой камеры.

Пневмосушилка содержит вихревую камеру 1, образованную внутренним витком спирального канала 2, днище 3, крышку 4 с выхлопным патрубком 5, осадительный циклон 6 с переливным порогом 7, входной патрубок 8.

Пневмосушилка работает следующим образом.

Газовзвесь влажного материала поступает через входной патрубок 8 в спиральный канал 2, где осуществляется удаление свободной влаги и материал приобретает сыпучие свойства. Из спирального канала 2 газовзвесь поступает в вихревую камеру 1, где происходит многократная циркуляция частиц твердой фазы. По мере высыхания частицы вытесняются из вихревой камеры 1 и попадают в осадительный циклон 6. где происходит отделение твердых частей от газа. Частицы сухого материала выгружаются из нижней части циклона.а отработанный теплоноситель выходит ч ерез выхлопной патрубок 5.

В большинстве случаев расход теплоносителя, рассчитанный по материальному балансу для удаления заданного количества влаги из высушиваемого материала оказывается меньше расхода теплоносителя, необходимого для поддержания материала во взвешенном состоянии в спиральном канале и особенно в вихревой камере, так как скорость газа при входе в вихревую камеру вследствие расширения потока падает. Частицы материала стремятся выпасть на днище вихревой камеры. Поэтому выполнение стенки вихревой камеры 1 наклонной и вогнутой таким образом, что отклонения расстояния от стенки вихревой камеры до переливного порога по радиусу у крышки и у днища к расстоянию от стенки вихревой камеры до переливного порога в центре вихревой камеры составляют соответственно 1,05-1,4 и 0-0,5. Это позволяет использовать основную часть энергии струи газовзвеси, выходящей из спирального канала 2, на перемещение нижних слоев материала в вихревой камере и увеличения их скорости, а также позволяет снизить концентрацию материала у днища вихревой камеры. Струя газовзвеси, выходящая из спирального канала, направлена по днищу вихревой камеры, что обеспечивает большую скорость потока газовзвеси у днища и появление вертикальной составляющей скорости газа при расширении потока. Это препятствует залеганию материала на днище камеры при

меньшем расходе теплоносителя. Следовательно, при меньшем расходе теплоносите- ля в вихревой камере возможно поддержание частиц ма гериала во взвешенном состоянии.

Под действием центробежной силы частицы материала отбрасываются к стенке камеры. Наклонная и вогнутая в сторону спирального канала поверхность вихревой камеры обеспечивает увеличение угла меж- ду касательной к боковой поверхности вихревой камеры и днищем, который определяет вертикальную составляющую силы, действующей на частицу со стороны стенки вихревой камеры. С уменьшением угла вертикальная составляющая силы возрастает. Под действием этой силы частицы поднимаются в верхнюю часть камеры, причем в нижних слоях камеры вертикальная составляющая больше, что также снижает скорость завала в вихревой камере и позволяет дополнительно уменьшить расход теплоносителя.

При выполнении стенки вихревой камеры с расстоянием от стенки до переливного порожка 7 по радиусу у крышки меньше 1,05 от расстояния до порожка в центре камеры изобретение малоэффективно, снижение расхода незначительно.

При выполнении стенки вихревой каме- ры с расстоянием от стенки до порожка у крышки больше 1,4 от расстояния до порожка в центре приводит к образованию застойной зоны на стыке крышки и стенки камеры, что приводит к залеганию в этом месте материала и ухудшению его качества.

При выполнении стенки вихревой камеры с расстоянием от стенки до порожка у днища более ОД от расстояния до порожка в центре камеры снижение расхода теплоносителя незначительно.

При выполнении стенки вихревой камеры с расстоянием от стенки до порожка у днища меньше 0 невозможно по конструктивным соображениям. Таким образом, данный аппарат позволяет снизить энергозатраты на сушку за счет уменьшения расхода теплоносителя.

Формула изобретения

Пневмосушилка для дисперсных материалов, содержащая плоские днище и крышку, спиральный канал, переходящий в вихревую камеру, к которой подключен оса- дительный циклон, причем вихревая камера выполнена с наклонной вогнутой стенкой, а в зоне подключения циклона к вихревой камере установлен переливной порог, о т- личающаяся тем, что, с целью снижения энергозатрат путем уменьшения расхода теплоносителя, отношения расстояний от стенки вихревой камеры до переливного порога по радиусу у крышки и у днища к расстоянию от стенки вихревой камеры до переливного порога в центре вихревой камеры составляют соответственно 1,05-1,4 и 0-0,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневмосушилка для дисперсного материала | 1989 |

|

SU1703932A1 |

| Пневматическая сушилка для дисперсных материалов | 1987 |

|

SU1495614A1 |

| ПНЕВМОСУШИЛКА С ЦИКЛОННЫМ СЕПАРАТОРОМ | 2006 |

|

RU2312284C1 |

| Пневмосушилка для дисперсных материалов | 1987 |

|

SU1490409A1 |

| Пневмосушилка | 1978 |

|

SU779768A1 |

| Пневмосушилка для дисперсных материалов | 1982 |

|

SU1054643A1 |

| ПНЕВМОСУШИЛКА КОМБИНИРОВАННАЯ СПИРАЛЬНО-ВИХРЕВАЯ | 2006 |

|

RU2309345C1 |

| ПНЕВМОСУШИЛКА-КЛАССИФИКАТОР | 2006 |

|

RU2309349C1 |

| СПИРАЛЬНО-ВИХРЕВАЯ ПНЕВМОСУШИЛКА С ВЫНЕСЕННОЙ ВИХРЕВОЙ КАМЕРОЙ | 2006 |

|

RU2309346C1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

Изобретение относится к технике сушки дисперсных материалов. Цель изобретения - снижение энергозатрат путем уменьшения расхода теплоносителя. В пневмосушилке отношения расстояния от стенки вихревой камеры 1 до переливного порога 7 по радиусу у крышки 4 и у днища 3 к расстоянию от стенки вихревой камеры 1 до переливного порога в центре вихревой камеры составляют соответственно 1,05-1,4 и 0-0,5. 3 ил. VJ Ј Сл 00 о

Фиг.2

ФагЗ

| Пневмосушилка для дисперсных материалов | 1980 |

|

SU870871A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Пневмосушилка для дисперсных материалов | 1989 |

|

SU1672174A2 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-30—Публикация

1989-09-21—Подача