Изобретение относится к подшипняко вой промьшшенности и может быть преимущественно использовано для диагностики подшипников скольжений.

Цель изобретения - повышение качества диагностики.

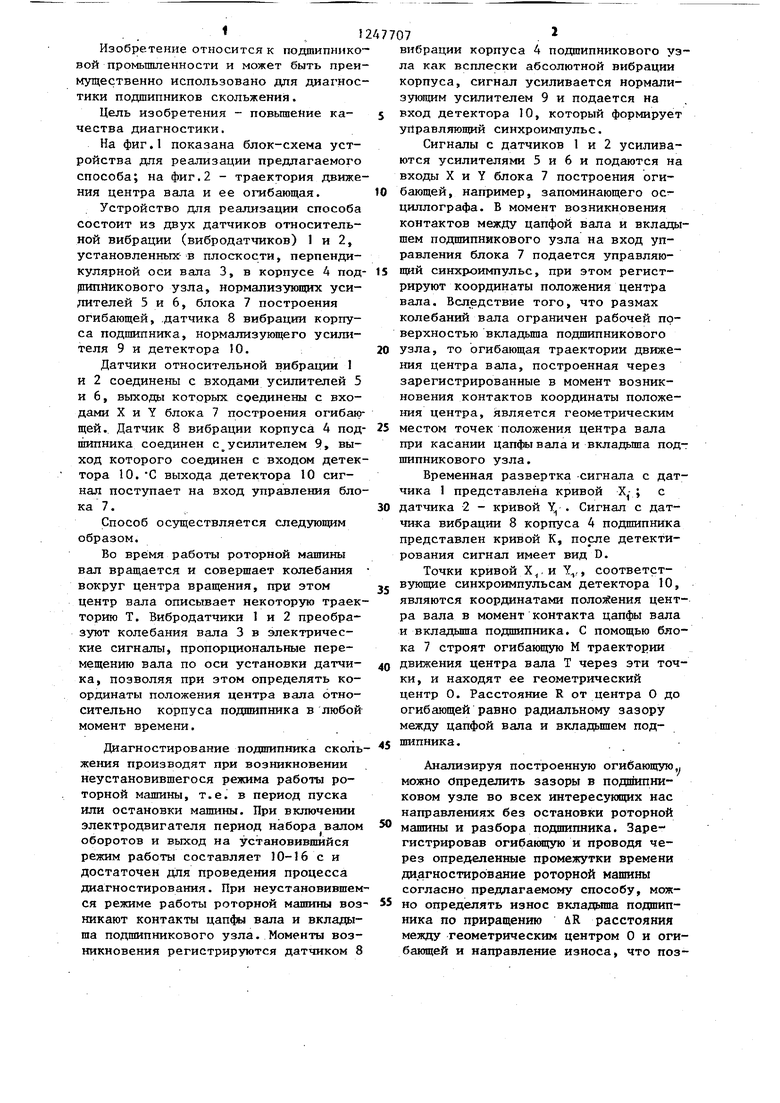

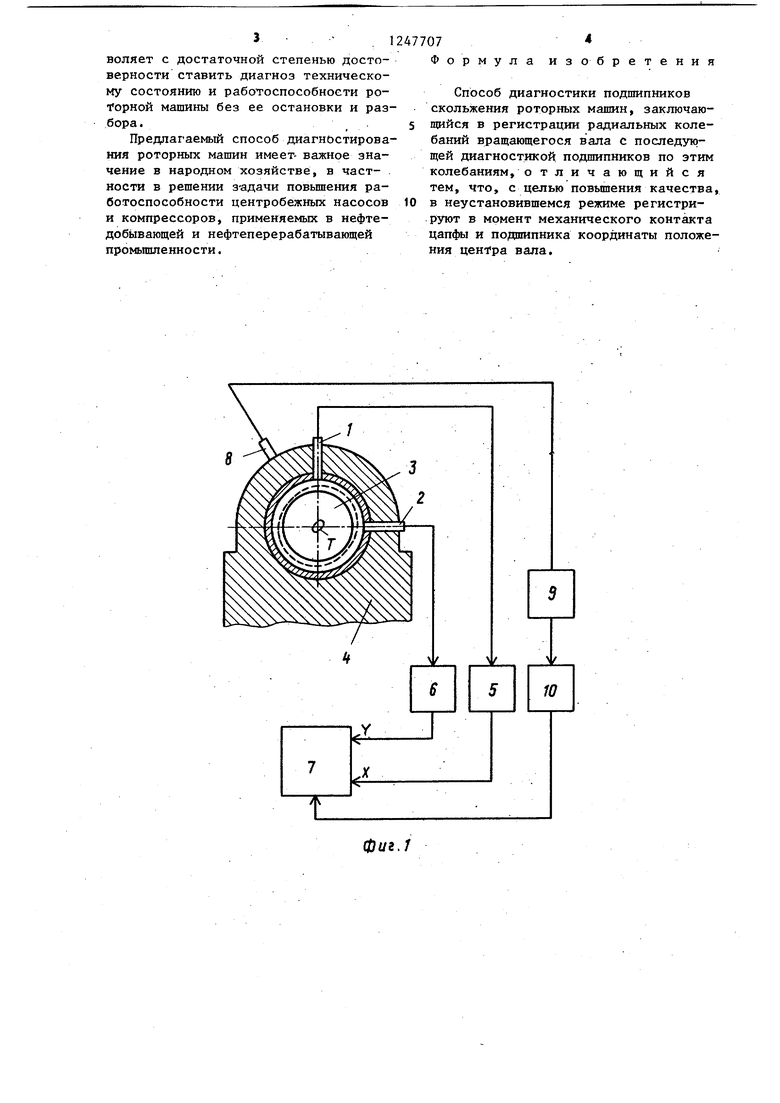

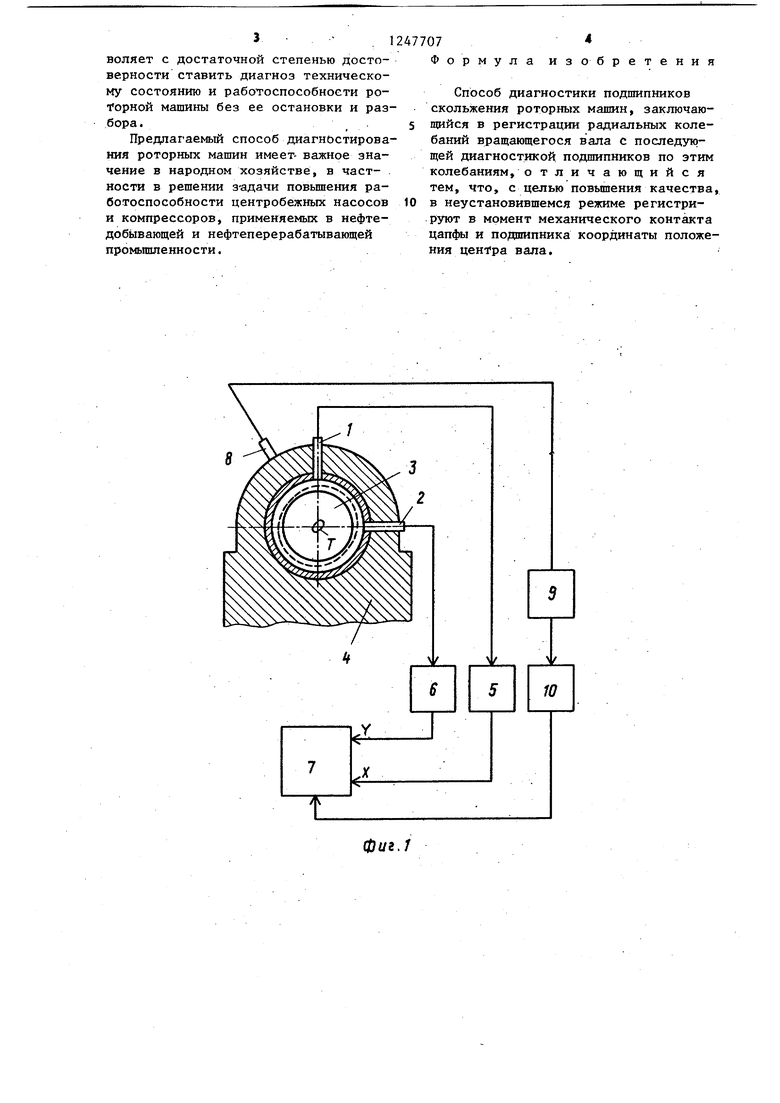

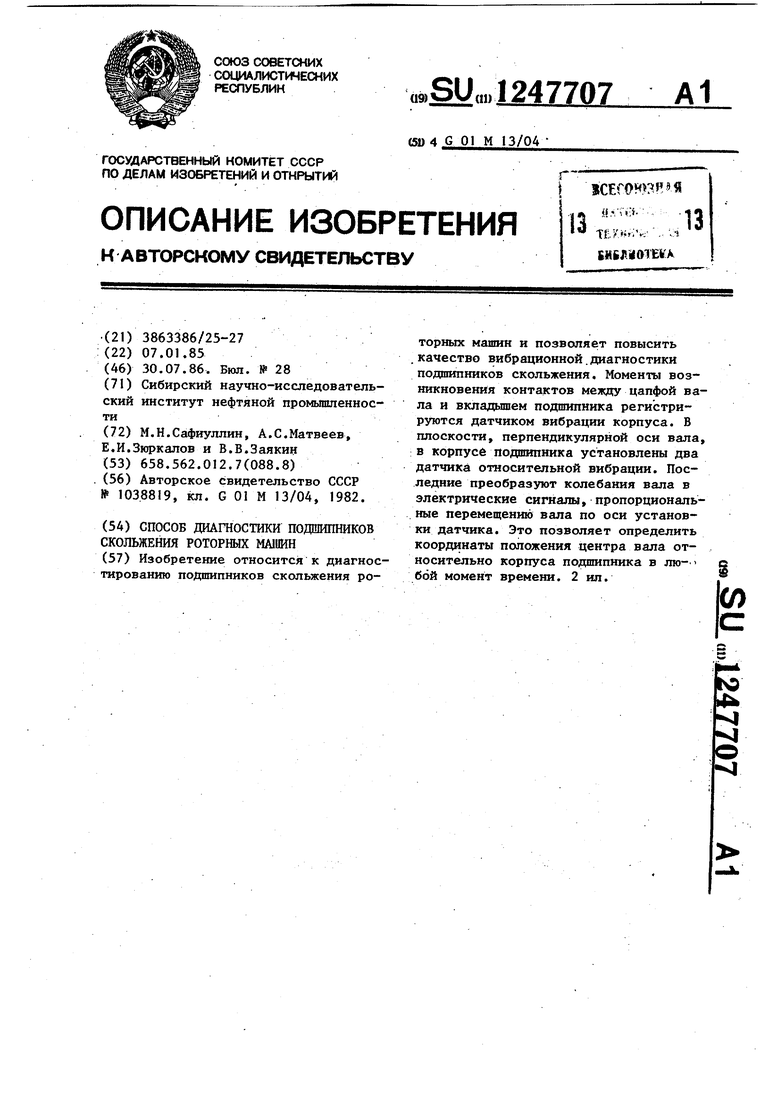

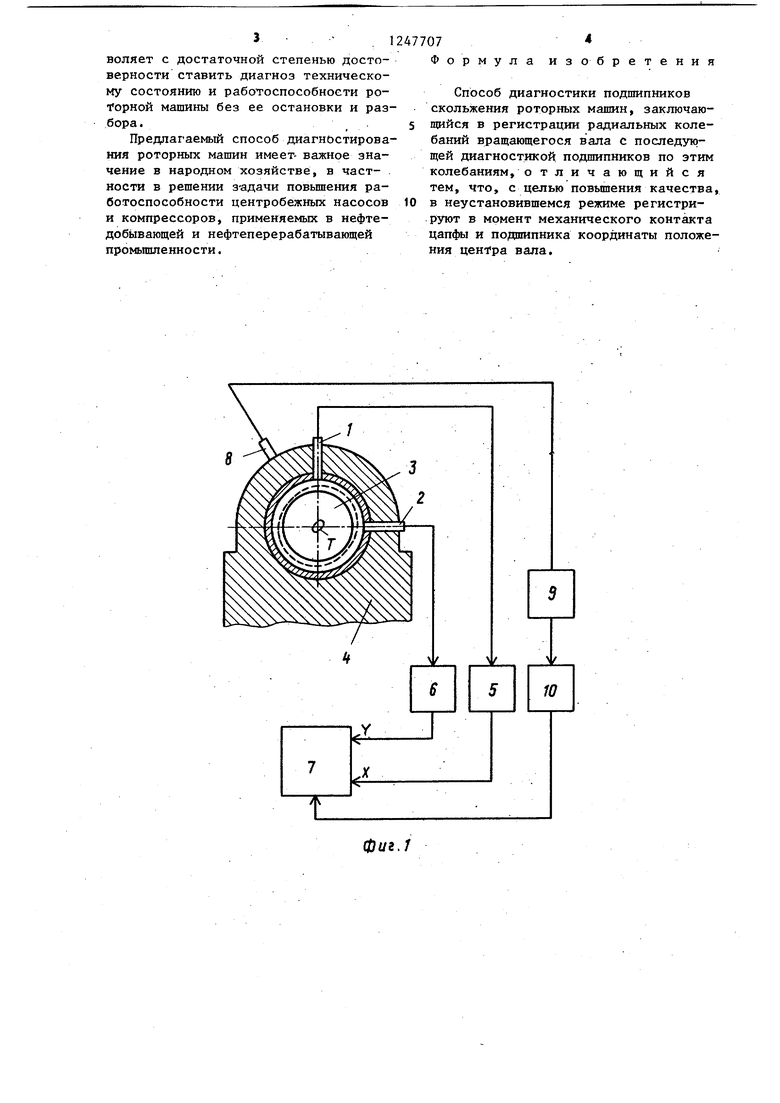

На фиг.1 показана блок-схема устройства для реализации предлагаемого способа; на фиг.2 - траектория движения центра вала и ее огибающая.

Устройство для реализации способа состоит из двух датчиков относительной вибрации (вибродатчиков) 1 и 2, установленных в плоскости, перпендикулярной оси вала 3, в корпусе А под- щипйикового узла, нормализующих уси- дителей 5 и 6, блока 7 построения огибающей, .датчика 8 вибрации корпуса подшипника, нормализующего усилителя 9 и детектора Ш.

Датчики относительной вибрации 1 и 2 соединены с входами усилителей 5 и 6, выходы которых соединены с входами X и Y блока 7 построения огибающей. Датчик 8 вибрации корпуса 4 под- шипника соединен с усилителем 9, выход которого соединен с входом детектора 10. С выхода детектора 10 сигнал поступает на вход управления блока 7.

Способ осуществляется следующим образом.

Во время работы роторной машины вал вращается и совершает колебания вокруг центра вращения, при этом центр вала описывает некоторую траекторию Т. Вибродатчики 1 и 2 преобразуют колебания вала 3 в электрические сигналы, пропорциональные перемещению вала по оси установки датчика, позволяя при этом определять координаты положения центра вала относительно корпуса подшипника в любой момент времени.

Диагностирование подшипника сколь жения производят при возникновении неустановившегося режима работы роторной машины, т.е. в период пуска или остановки машины. При включении

электродвигателя период набора валом оборотов и выход на установившийся режим работы составляет 10-16 с и достаточен для проведения процесса диагностирования. При неустановившемся режиме работы роторной машины возникают контакты вала и вкладыша подшипникового узла. Моменты возникновения регистрируются датчиком 8

0

5

0

25

вибрации корпуса 4 подшипникового узла как всплески абсолютной вибрации корпуса, сигнал усиливается нормализующим усилителем 9 и подается на вход детектора 10, который формирует управляющий синхроимпульс.

Сигналы с датчиков 1 и 2 усиливаются усилителями 5 и 6 и подаются на входы X и Y блока 7 построения огибающей, например, запоминающего осциллографа. В момент возникновения контактов между цапфой вала и вкладышем подшипникового узла на вход управления блока 7 подается управляющий синхроимпульс, при этом регистрируют координаты положения центра вала. Вследствие того, что размах колебаний вала ограничен рабочей поверхностью вкладьш1а подшипникового узла, то огибающая траектории движения центра вала, построенная через зарегистрированные в момент возникновения контактов координаты положения центра, является геометрическим местом точек положения центра вала при касании цапфы вала и вкладьшга подшипникового узла.

Временная развертка -сигнала с датчика 1 представлена кривой ; с 30 датчика 2 - кривой Y . Сигнал с датчика вибрации 8 корпуса 4 подшипника представлен кривой К, после детектирования сигнал имеет вид D.

Точки кривой Х, и Y,, соответствующие синхроимпульсам детектора 10, являются координатами положения центра вала в момент контакта цапфы вала и вкладыша подшипника. С помощью блока 7 строят огибающую М траектории движения центра вала Т через эти точки, и находят ее геометрический центр О. Расстояние R от центра О до огибающей равно радиальному зазору между цапфой вала и вкладьшгем подшипника .

35

40

Анализируя построенную огибающую,. можно Определить зазоры в подпшпни- ковом узле во всех интересующих нас направлениях без остановки роторной машины и разбора подшипника. Зарегистрировав огибающую и проводя через определенные промежутки времени диагностирование роторной машины согласно предлагаемому способу, можно определять износ вкладьппа подшипника по приращению ДК расстояния между геометрическим центром О и огибающей и направление износа, что поз

3 - 1

воляет с достаточной степенью достоверности ставить диагноз техническому состоянию и работоспособности роторной машины без ее остановки и разбора..

Предлагаемый способ диагностирования роторных машин имеет- важное значение в народном хозяйстве, в частности в решении з-адачи повьш1ения работоспособности центробежных насосов и компрессоров, применяемых в нефтедобывающей и нефтеперерабатывающей промышленности.

47707

Формула изобретения

Способ диагностики подшипников скольжения роторных машин, заключаю- 5 щийся в регистрации радиальных колебаний вращающегося вала с последующей диагностикой подшипников по этим колебаниям, отличающийся тем, что, с целью повьшгения качества, 10 в неустановившемся режиме регистрируют в момент механического контакта цапфы и подшипника координаты положения центра вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ безразборной диагностики изменений технического состояния судовых рулевых устройств в результате воздействия ледовых нагрузок и устройство для его реализации | 2017 |

|

RU2655611C2 |

| УСТРОЙСТВО ДЛЯ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ МАШИН | 2001 |

|

RU2202105C2 |

| УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ РОТОРОВ | 2009 |

|

RU2441211C2 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2000 |

|

RU2193123C2 |

| УСТРОЙСТВО И СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АСИНХРОННЫХ ДВИГАТЕЛЕЙ | 2019 |

|

RU2711647C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И/ИЛИ ТРАНСМИССИИ АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165605C1 |

| Устройство для диагностики состояния подшипника качения | 1990 |

|

SU1767377A1 |

| Способ вибродиагностики технического состояния газоперекачивающего агрегата | 2023 |

|

RU2809309C1 |

| Вибрационная резонансная планетарно-шаровая мельница | 2022 |

|

RU2819319C1 |

| Подшипниковая опора жидкостного трения валка прокатного стана | 1990 |

|

SU1784312A1 |

Изобретение относится к диагностированию подшипников скольжения роторных машин и позволяет повысить .качество вибрационной.диагностики подшипников скольжения. Моменты возникновения контактов между цапфой вала и вкладышем подшипника регистрируются датчиком вибрации корпуса. В плоскости, перпендикулярной оси вала, в корпусе подшипника установлены два датчика относительной вибрации. Последние преобразуют колебания вала в электрические сигналы, пропорциональные перемещению вала по оси установки датчика. Это позволяет определить координаты положения центра вала относительно корпуса подшипника в лю- бой момент времени. 2 ип. (Л -ч1

фуг./

фиг, 2

Редактор С.Лисина

Составитель И.Баранов Техред О.Гортвай

Заказ 4114/40Тираж 778Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственио-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор С.Шекмар

| Способ вибрационного контроля подшипников качения | 1982 |

|

SU1038819A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-07-30—Публикация

1985-01-07—Подача