I

Изобретение относится к машиностроительной и металлургической про- мышленности и может быть использовано для измельчения металлической стружки, например, в порошковой металлургии, в частност I при производстве порошков из цветных и редких металлов.

Цель изобретения - повьш1ение производительности и надежности работы устройства.

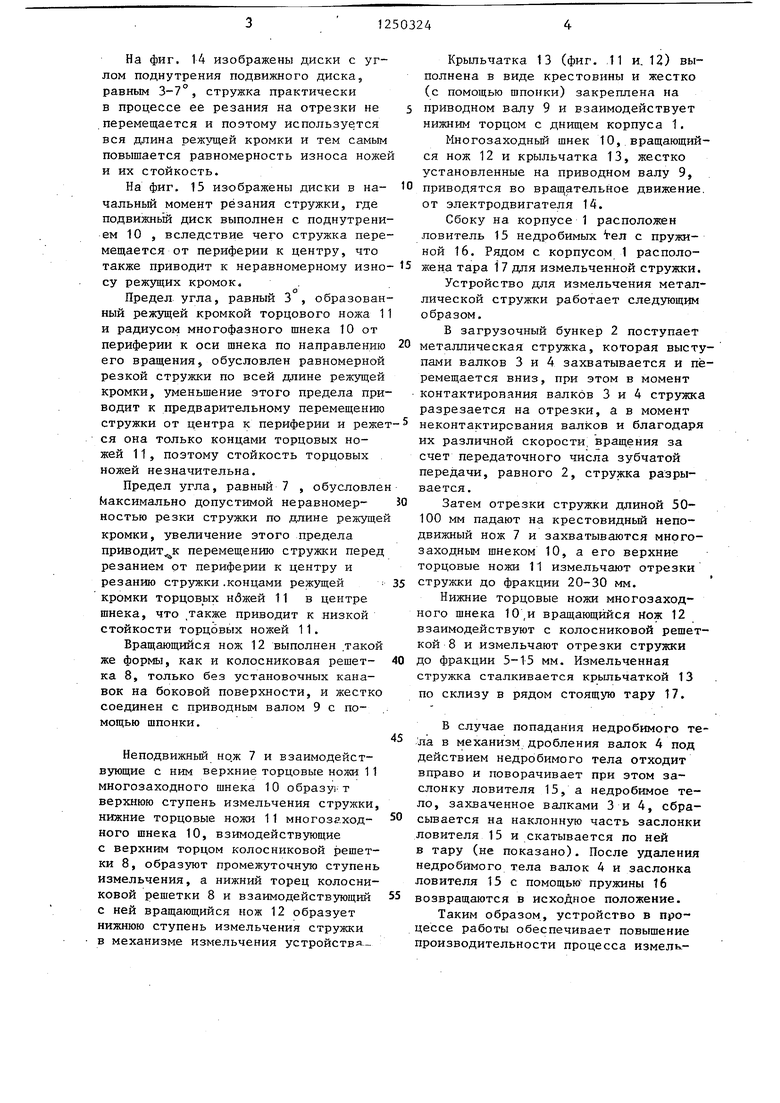

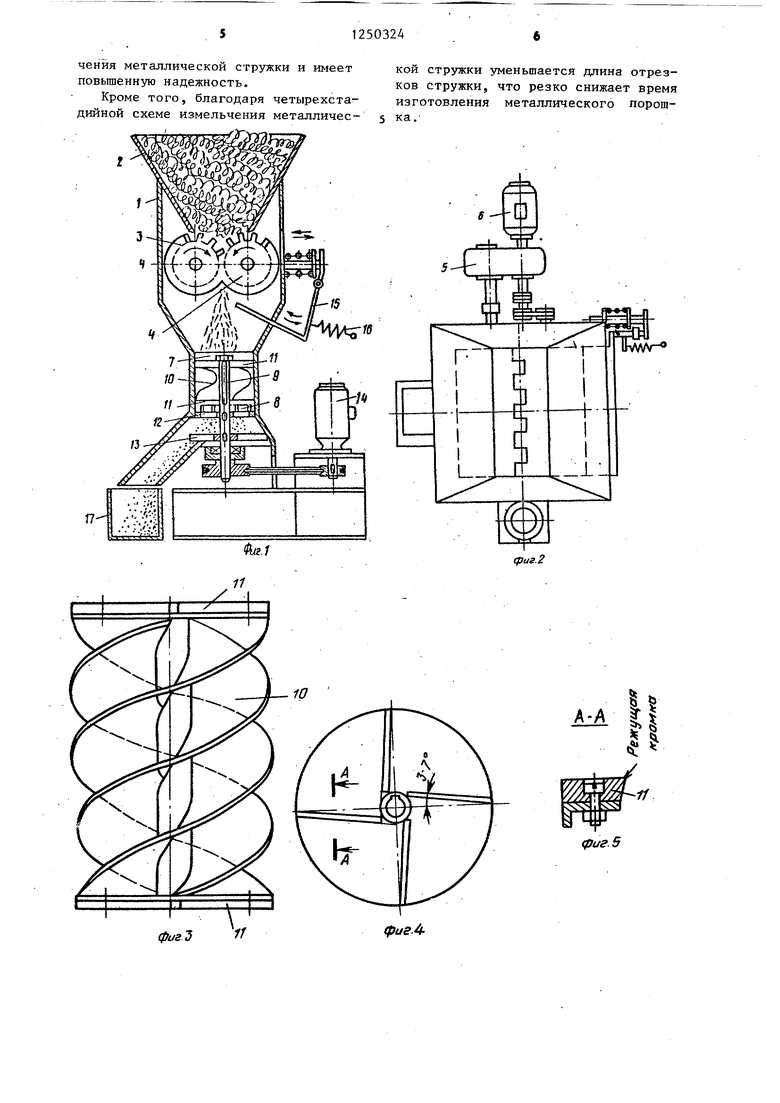

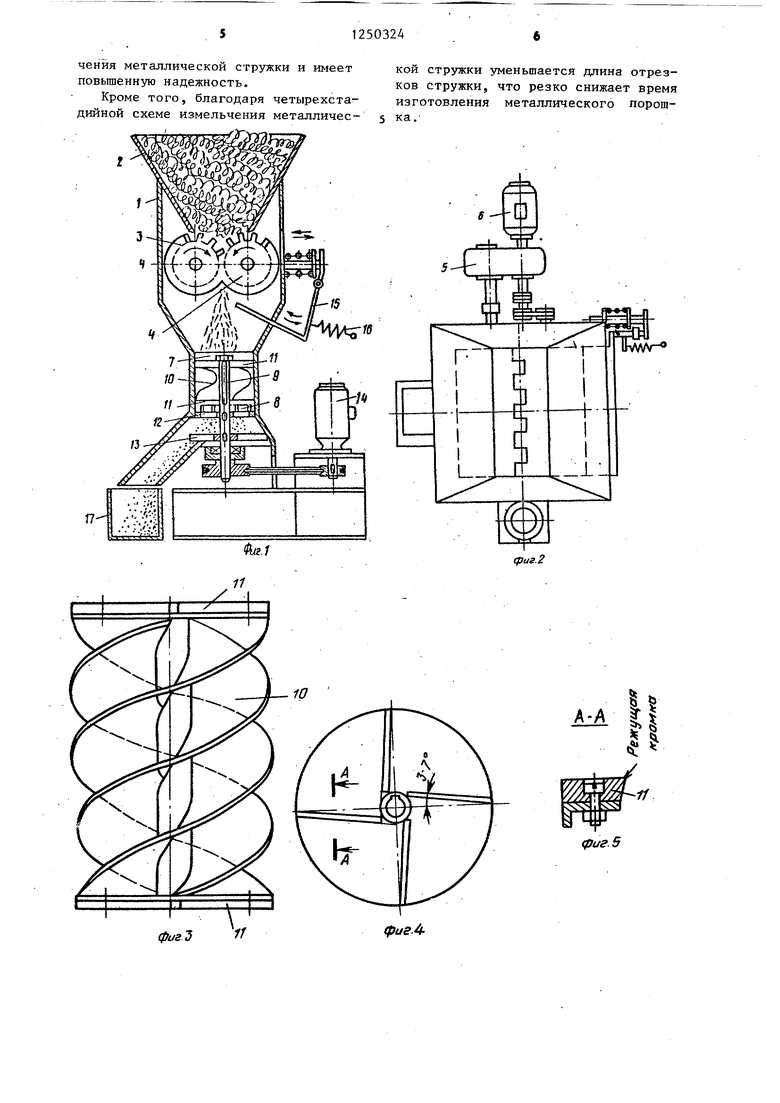

На фиг. 1 изображено устройство с условно повернутым электроприводом приводного вала; на фиг. 2 - устройство без стружки, вид в плане; на фиг. 3 и 4 - многозаходньй шнек, об- ш;ий вид и вид сверху соответственно; на фиг. 5 - сечение А-А на фиг. 4; на фиг. 6 и 7 - неподвижный нож, вид сбоку и сверху соответственно; на фиг. 8 - сечение Б-Б на фиг. 7; на фиг. 9 и 10 - колосниковая решетка и дополнительный вращающийся нож, сечение и вид сверху соответственно; на фиг. 11 и 12 - крыльчатка, сечение

10

15

20

30

40

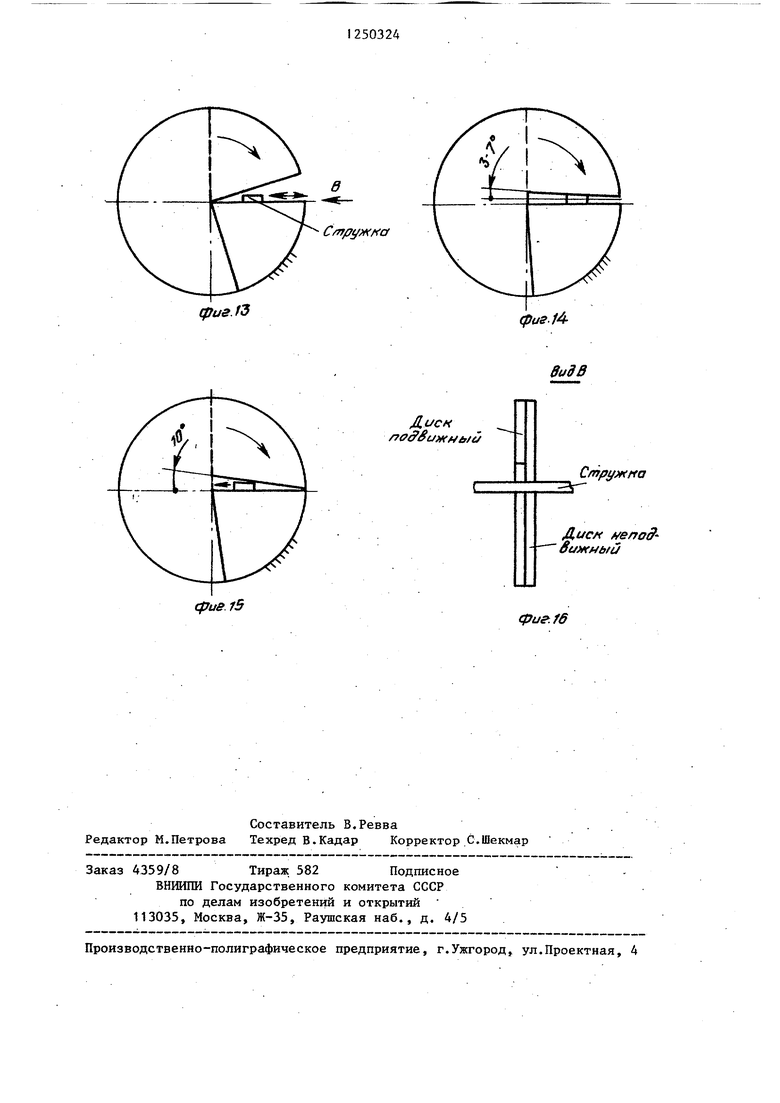

И вид сверху соответственно; на фиг. 13 - 16 - подвижный и неподвижный диски для определения угла установки режущих кромок торцовых ножей многозаходного шнека.

Устройство для измельчения металлической стружки содержит (фиг.1) корпус 1, в верхней части которого расположен загрузочный бункер 2, внутри корпуса 1 расположен механизм дробле- 35 нйя, выполненный в виде двух валков 3 и 4, на поверхности каждого из которых выполнены выступы с режущими кромками, расположенные между выступами другого валка, причем один из валков 4 подпружинен в горизонтальной плоскости, а оба валка 3 и 4 че- рез зубчатую передачу 5 кинематически связаны с приводом 6 (фиг. 2).

Передаточное отношение зубчатой 5 передачи 5, приводящей во вращение валки 3 и 4, выбрано равным двум, что обеспечивает компактную конструкцию редуктора и достаточную разность линейных скоростей.валков 3 и 4-при их 50 равных диаметрах. Следовательно, за один и тот же промежуток времени валки 3 и 4 проходят различные линейные расстояния, благодаря чему при зацеплении стружки выступами валков 3 и 4 5.5 происходит ее разрыв. Между неподвижным ножом 7 и колосниковой решеткой 8 вертикально установлен к закреплен

1250324

с помощью шпонки на приводном валу 9 многозаходньй шнек 10 с двухсторонними торцовыми ножами 11, режущие кромки которых расположены под углом 3-7° , образованным радиусом многозаходного шнека 10 и режущей кромкой от периферии к оси многозаходного шнека 10 по направлению его вращения (фиг. 3-5).

Неподвижный нож 7 (фиг. 6-8) расположен в корпусе 1 устройства над мно- гозаходным шнеком 10 и выполнен в виде крестовины, внутри которой расположен подшипник качения с приводным валом 9. Пересечения нижней поверхности с боковыми поверхностями образуют режущие кромки неподвижного ножа 7.

Многозаходньй шнек. 10 (фиг. 3-5), как и любой шнек, имеет только две торцовые поверхности. На торцах каждой винтовой ленточной спирали многозаходного шнека 10 жестко закреплены двухсторонние торцовые ножи 11-, выполненные в виде пластин. Заточка торцовых ножей 11 многозаходного шнека 10 производится в собранном виде.

Многозаходный шнек 10 для сыпучих сред является более производительным. по сравнению с однозаходным, а наличие торцовых ножей 11 на каждой ленточной винтовой спирали укорачивает отрезки стружки на число раз заход- нос ти.

Колосниковая решетка 8 неподвижно установлена в нижней части корпуса 1 и выполнена в виде диска с ради- ально расположенными сквозными пазами (фиг. 9-10). Колосниковая решетка 8 верхним торцом взаимодействует с мно- гозаходным шнеком 10, а нижним торцом - с дополнительным вращающимся ножом 12.

25

Диапазон угла, образованного режущей кромкой торцового ножа 11 и радиусом многозаходного шнека 10, установлен экспериментальным путем на двух дисках (подвижном и неподвижном) (фиг. 13-16).

На фиг. 13 изображены оба диска с вырезом одной четверти без поднутрения со стружкой в момент соприкосновения с ней режущей кромки подвижного диска. Стружка в начальный момент перемещается вправо и, достигнув корпуса устройства, разрезается на отрезки.

Диапазон угла, образованного режущей кромкой торцового ножа 11 и радиусом многозаходного шнека 10, установлен экспериментальным путем на двух дисках (подвижном и неподвижном) (фиг. 13-16).

На фиг. 13 изображены оба диска с вырезом одной четверти без поднутрения со стружкой в момент соприкосновения с ней режущей кромки подвижного диска. Стружка в начальный момент перемещается вправо и, достигнув корпуса устройства, разрезается на отрезки.

На фиг. 14 изображены диски с углом поднутрения подвижного диска, равным 3-7°, стружка практически в процессе ее резания на отрезки не перемещается и поэтому используется вся длина режущей кромки и тем самым повышается равномерность износа ноже и их стойкость.

На фиг. 15 изображены диски в на- чальньм момент резания стружки, где подвижный диск выполнен с поднутрением 10 , вследствие чего стружка перемещается от периферии к центру, что также приводит к неравномерному изно су режущих кромок

О

Предел угла, равный 3 , образованный режущей кромкой торцового ножа 1 и радиусом многофазного шнека 10 от периферии к оси шнека по направлению его вращения, обусловлен равномерной резкой стружки по всей длине режущей кромки, уменьшение этого предела приводит к предварительному перемещению стружки от центра к периферии и реже ся она только концами торцовых ножей 11, поэтому стойкость торцовых ножей незначительна.

Предел угла, равный 7 , обусловле Максимально допустимой неравномер- ностью резки стружки по длине режущей кромки, увеличение этого предела приводит к перемещению стружки перед резанием от периферии к центру и резанию стружки .концами режущей кромки торцовых нбжей 11 в центре шнека, что ,также приводит к низкой стойкости торцовых ножей 11.

Вращающийся нож 12 выполнен .такой же формы, как и колосниковая решет- ка 8, только без установочных канавок на боковой поверхности, и жестко соединен с приводным валом 9 с помощью шпонки.

Неподвижный но.ж 7 и взаимодействующие с ним верхние торцовые ножи 11 многозаходного шнека 10 образу)-т верхнюю ступень измельчения стружки, нижние торцовые ножи 11 многозгход- ного шнека 10, взимодействующие с верхним торцом колосниковой решетки 8, образуют промежуточную ступень измельчения, а нижний торец колосниковой решетки 8 и взаимодействующий с ней вращающийся нож 12 образует нижнюю ступень измельчения стружки в механизме измельчения устройствяКрьшьчатка 13 (фиг. ,11 и. 12) выполнена в виде крестовины и жестко (с помощью шпонки) закреплена на приводном валу 9 и взаимодействует нижним торцом с днищем корпуса 1.

Многозаходный шнек 10, вращающийся нож 12 и крыльчатка 13, жестко установленные на приводном валу 9, приводятся во вращательное движение от электродвигателя 14.

Сбоку на корпусе 1 расположен ловитель 15 недробимых ел с пружиной 16. Рядом с корпусом 1 расположена тара 17 для измельченной стружки.

Устройство для измельчения металлической стружки работает следующ1 м образом.

В загрузочный бункер 2 поступает металлическая стружка, которая выступами валков 3 и 4 захватывается и перемещается вниз, при этом в момент контактирования валков 3 и 4 стружка разрезается на отрезки, а в момент неконтактирования валков и благодаря их различной скорости вращения за счет передаточного числа зубчатой передачи, равного 2, стружка разрывается.

Затем отрезки стружки длиной 50- 100 мм падают на крестовидный неподвижный нож 7 и захватываются много- заходным шнеком 10, а его верхние торцовые ножи 11 измельчают отрезки стружки до фракции 20-30 мм.

Нижние торцовые ножи многозаходного шнека 10,и вращающийся Нож 12 взаимодействуют с колосниковой решеткой 8 и измельчают отрезки стружки до фракции 5-15 мм. Измельченная стружка сталкивается крьшьчаткой 13 по склизу в рядом стоящую тару 17.

В случае попадания недробимого те ла в механизм дробления валок 4 под действием недробимого тела отходит вгфаво и поворачивает при этом заслонку ловителя 15, а недробимое тело, захваченное валками 3 и 4, сбра- сьшается на наклонную часть заслонки ловителя 15 и скатывается по ней в тару (не показано). После удаления недробимого тела валок 4 и заслонка ловителя 15 с помощью пружины 16 возвращаются в исходное положение.

Таким образом, устройство в процессе работы обеспечивает повышение производительности процесса измелкченйя металлической стружки и имеет повышенную надежность.

Кроме того, благодаря четырехста- дийной схеме измельчения металлической стружки уменьшается длина отрезков стружки, что резко снижает время изготовления металлического порош- 5 ка.

J7

фигЪ 11

1

А-А Г

- И

AI

фиг 5

(ригА yt/e. 7

фиё.в

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения | 1989 |

|

SU1738345A1 |

| Устройство для измельчения стружки | 1975 |

|

SU599842A1 |

| Нож к измельчителям кости и мясокостного сырья | 1988 |

|

SU1637878A1 |

| Установка для измельчения | 1987 |

|

SU1530249A1 |

| Устройство для измельчения металлоотходов | 1989 |

|

SU1645003A1 |

| Установка для дробления металлической стружки | 1979 |

|

SU957955A1 |

| РЕЖУЩИЙ УЗЕЛ МЯСОРУБКИ | 2011 |

|

RU2475305C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2435664C1 |

| Устройство для измельчения | 1989 |

|

SU1733093A1 |

| ИЗМЕЛЬЧИТЕЛЬ | 1992 |

|

RU2071380C1 |

ipue.9

gjue to

tJJus. f3

Лиск )f(Hi,/a

Cmpi/ fta

Дис/f f/enoff SuMfMbtU

cpus lS

Составитель В.Ревва Редактор М.Петрова Техред В.Кадар Корректор С.Шекмар

Заказ 4359/8 Тираж 582 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Cpu.fff

| ДРОБИЛКА ДЛЯ ИЗМЕЛЬЧЕНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 0 |

|

SU383462A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дробилка для измельчения металлической стружки | 1975 |

|

SU531542A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-08-15—Публикация

1984-10-09—Подача