Изобретение относится к порошковой металлургии, в частности к линиям для приготовления ферритового порошка, предназначенного для прессования из него ферритовых изделий.

Цель изобретения - механизация технологического процесса и улучшение санитарно-гигиенических условий труда.

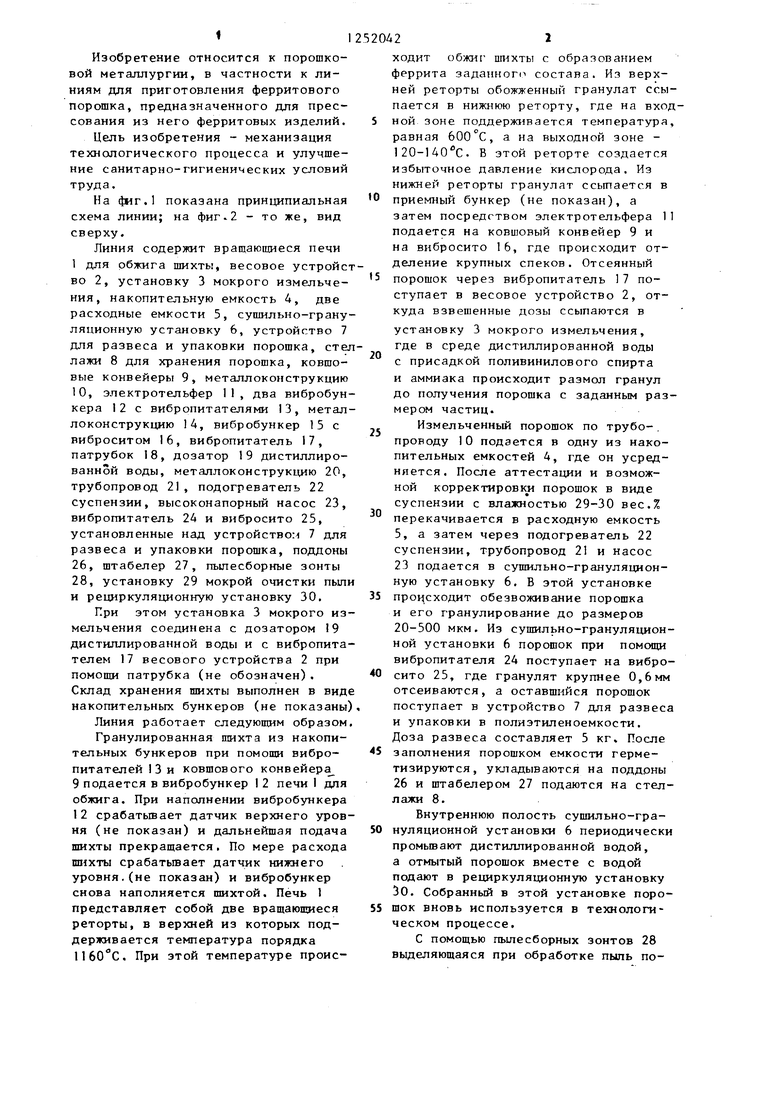

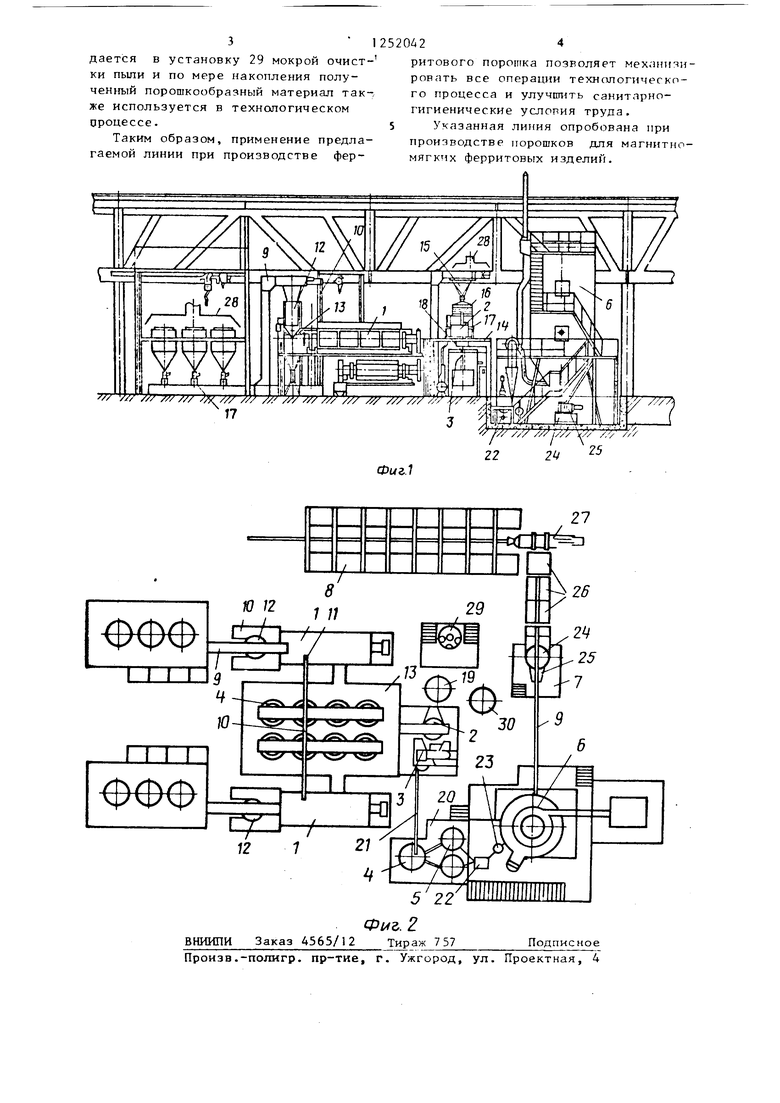

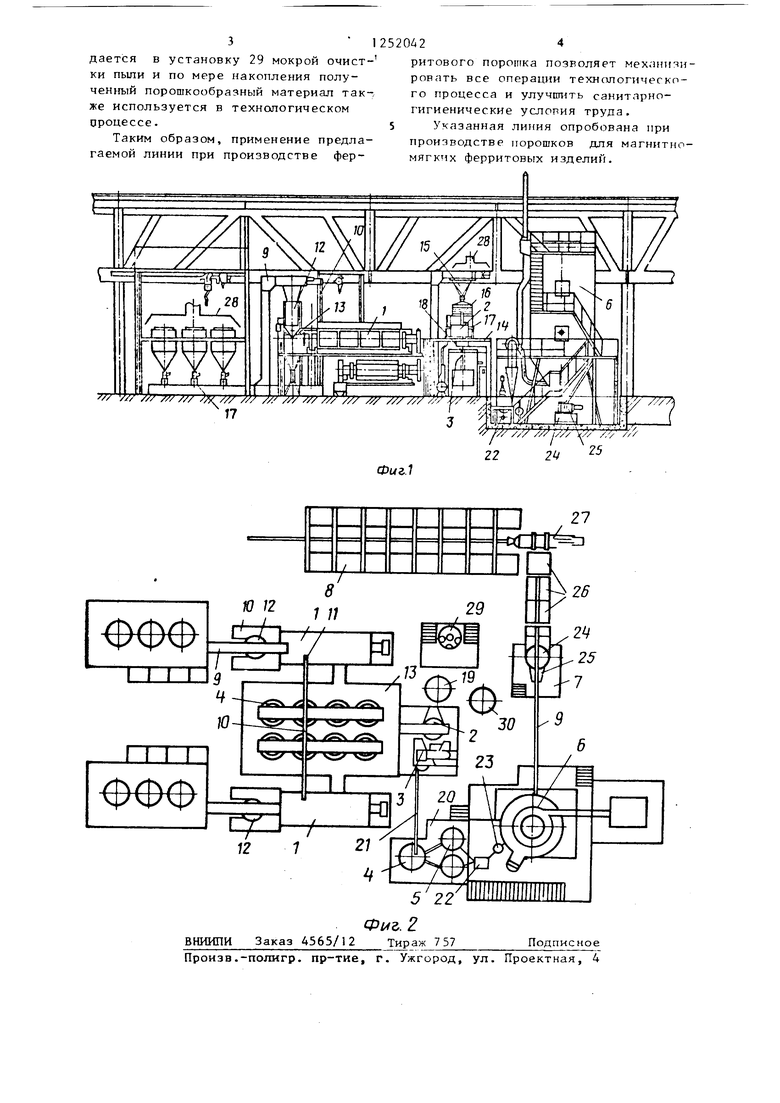

На фиг.1 показана принципиальная схема линии; на - то же, вид сверху.

Линия содержит врашаюшиеся печи 1 для обжига шихты, весовое устройство 2, установку 3 мокрого измельчения, накопительную емкость 4, две расходные емкости 5, сушильно-грану- ляционную установку 6, устройство 7 для развеса и упаковки порошка, стеллажи 8 для хранения порошка, ковшовые конвейеры 9, металлоконструкцию 10, электротельфер 11, два вибробункера 12 с вибропитателями 13, металлоконструкцию 14, вибробункер 15 с виброситом 16, вибропитатель 17, патрубок 18, дозатор 19 дистиллированной воды, металлоконструкцию 20, трубопровод 21, подогреватель 22 суспензии, высоконапорный насос 23, вибропитатель 24 и вибросито 25, установленные над устройством 7 для развеса и упаковки порошка, поддоны 26, штабелер 27, пыпесборные зонты 28, установку 29 мокрой очистки пьши и рециркуляционную установку 30.

При этом установка 3 мокрого измельчения соединена с дозатором 19 дистиллированной воды и с вибропитателем 17 весового устройства 2 при помоши патрубка (не обозначен). Склад хранения шихты выполнен в виде накопительных бункеров (не показаны)

Линия работает следующим образом Гранулированная шихта из накопительных бункеров при помощи вибропитателей 13 и ковшового конвейера 9 подается в вибробункер 12 печи для обжига. При наполнении вибробункера 12 срабатьшает датчик верхнего уровня (не показан) и дальнейшая подача шихты прекращается. По мере расхода шихты срабатьшает датчик нижнего уровня.(не показан) и вибробункер снова наполняется шихтой. Печь 1 представляет собой две вращающиеся реторты, в верхней из которых поддерживается температура порядка . При зтой температуре проис

ходит обжиг шихты с образованием феррита заданноп состава. Из верхней реторты обожженный гранулат ссыпается в нижнюю реторту, где на входной зоне поддерживается температуря, равная , а на выходной зоне - 120-140 С. В этой реторте создается избь1точное давление кислорода. Из нижней реторты гранулат ссыпается в

приемный бункер (не показан), а

затем посредством электротельфера 11 подается на ковшовый конвейер 9 и на вибросито 16, где происходит отделение крупных спеков. Отсеянный

порошок через вибропитатель 17 поступает в весовое устройство 2, откуда взвешенные дозы ссыпаются в

установку 3 мокрого измельчения, где в среде дистиллированной воды с присадкой поливинилового спирта и аммиака происходит размол гранул до получения порошка с заданным размером частиц.

Измельченный порошок по трубо-. проводу 10 подается в одну из накопительных емкостей 4, где он усредняется. После аттестации и возможной корректировку порошок в виде суспензии с влажностью 29-30 вес.% перекачивается в расходную емкость 5, а затем через подогреватель 22 суспензии, трубопровод 21 и насос 23 подается в сушильно-грануляцион- ную установку 6. В этой установке происходит обезвоживание порошка и его гранулирование до размеров 20-500 мкм. Из сушильно-грануляцион- ной установки 6 порошок при помощи вибропитателя 24 поступает на вибросито 25, где гранулят крупнее 0,6мм отсеиваются, а оставшийся порошок поступает в устройство 7 для развеса и упаковки в полиэтиленоемкости. Доза развеса составляет 5 кг. После заполнения порошком емкости герметизируются, укладываются на поддоны 26 и штабелером 27 подаются на стеллажи В.

Внутреннюю полость сушильно-гра- нуляционной установки 6 периодически промьшают дистиллированной водой, а отмытый порошок вместе с водой подают в рециркуляционную установку 30. Собранный в этой установке поро- шок вновь используется в технологическом процессе.

С помощью пылесборных зонтов 28 выделяющаяся при обработке пыль по

дается в установку 29 мокрой очист ки пыли и по мере накопления полученный порошкообразный материал так же используется в технологическом процессе.

Таким образом, применение предла гаемой линии при производстве фер12520424

- ритового порошка позволяет механн:чи- ровать все операции технологического процесса и улучшить санитарно- гигиенические услопия труда. 5 Указанная линия опробована при производстве порошков для магнитно- мягких ферритовых изделий.

17

// /

Z2 2Ц

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| Технологическая линия производства гранулированного пеностекла | 2016 |

|

RU2642756C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ КРЕМНЕЗЕМИСТОЙ КЕРАМИКИ | 2011 |

|

RU2478471C2 |

| Способ изготовления легковесного магнезиально-кварцевого проппанта | 2016 |

|

RU2651680C1 |

| Автоматическая линия сушки песка | 1981 |

|

SU986576A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2019 |

|

RU2709872C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ СУХОГО ОБОГАЩЕНИЯ ДОЛОМИТА | 2016 |

|

RU2625138C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2461456C1 |

| Способ изготовления магнитов из феррита бария | 1979 |

|

SU884855A1 |

| СТРОИТЕЛЬНЫЙ КИРПИЧ, СПОСОБ И КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2003 |

|

RU2243178C1 |

| Установка для приготовления многокомпонентных порошковых смесей | 1980 |

|

SU900978A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для обезвоживания измельченных ферромагнитных материалов | 1979 |

|

SU863976A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-08-23—Публикация

1985-02-27—Подача