(54) СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОВ ИЗ ФЕРРИТА БАРИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ферритовых порошков | 1976 |

|

SU638427A1 |

| Способ получения магнитожесткихферритов | 1973 |

|

SU508482A1 |

| Способ изготовления анизотропных ферритовых постоянных магнитов | 1987 |

|

SU1475773A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНЫХ ПОСТОЯННЫХ МАГНИТОВ ИЗ ОТХОДОВ ФЕРРИТА СТРОНЦИЯ | 2000 |

|

RU2179764C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ ФЕРРИТА СТРОНЦИЯ | 1989 |

|

RU1656776C |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНЫХ ФЕРРИТОВЫХ МАГНИТОВ | 1991 |

|

RU2023316C1 |

| Способ изготовления анизотропных магнитов на основе феррита бария | 1974 |

|

SU464915A1 |

| Способ изготовления анизотропных постоянных магнитов | 1980 |

|

SU953675A1 |

| Способ изготовления изделий из гексаферрита бария | 1987 |

|

SU1406645A1 |

| Способ изготовления литиевых ферритов и феррогранатов | 1980 |

|

SU934555A1 |

I

1Изобретение относится к порошковой металлургии, в частности к полу чению анизотропных магнитов из феррита бария.

Известен способ изготовления маг- нитов из феррита бария, включающий мокрый помол ферритового порошка, отстой суспензии в течение несколь- . ких суток, ее обезвоживание, последующее мокрое прессование ферритовой массы в магнитном поле и обжиг 111.

К недостаткам известного способа следует отнести длительность операции помола, необходимость операции отстоя суспензии ввиду ее повышенной влажности 45-55% и плохую транспортируемость массы.

Цель изобретения - интенсификация помола, устранение отстоя массы перед прессованием и удучшение ее текучести при транспортировке.

Поставленная цель достигается тем, что в способе изготовления магнитов из феррита бария, включающем мокрый

помол ферритового порошка, последуиг щее мокрое прессование ферритовой массы в магнитном поле и обжиг, мокрьй помол ведут в присутствии этилсиликата или тетраэтилсилаксана.

При этом этилсиликат или тетраэтилсилаксан берут в количестве 0,03-0,2% к весу ферритового порошка.

Способ осуществляют следующим образом.

Мокрый помол ферритового порошка . производят в аттриторе. Емкость аттритора 40 л, вес шаров 40 кг Соотношение шары-материал 1:5. В ат- тритор заливают расчетное количество воды и при включенном водиле вводят добавки этилсиликата ЭС-32 или тетразтилсилаксана. Массу после помола направляют в загрузочные бункеры прессов и прессуют кольца диаметром 72 мм и высотой 13 мм. Обжиг колец производят при 1210 С.

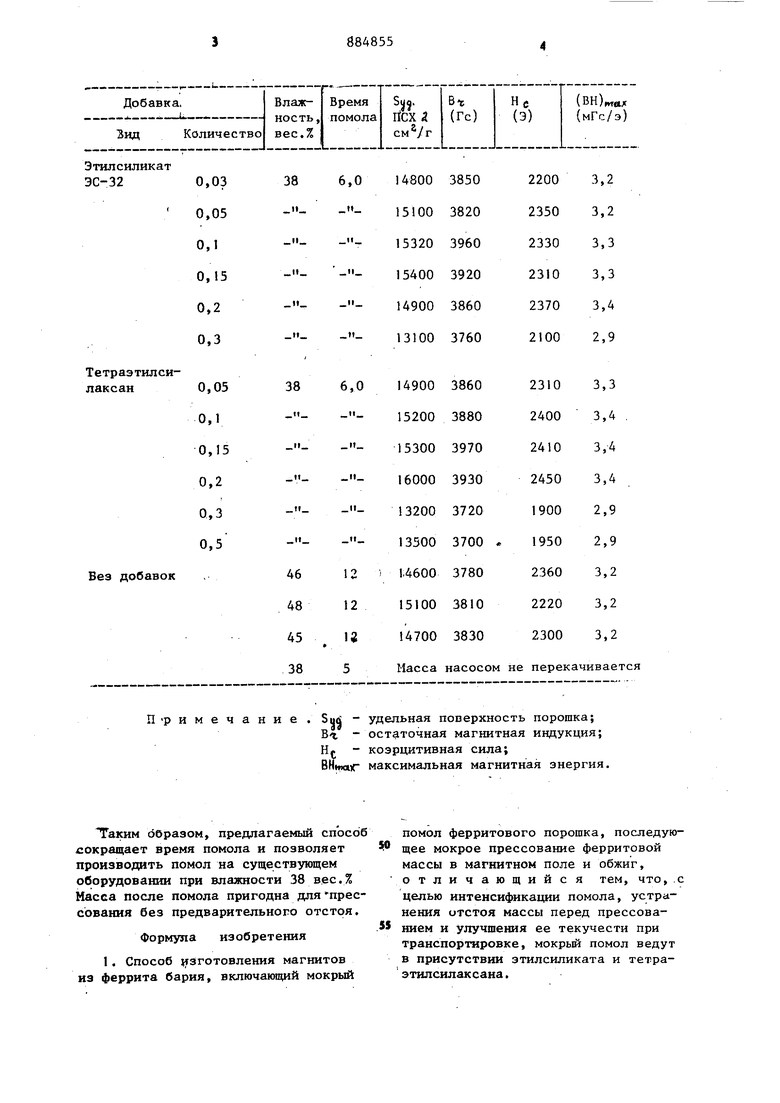

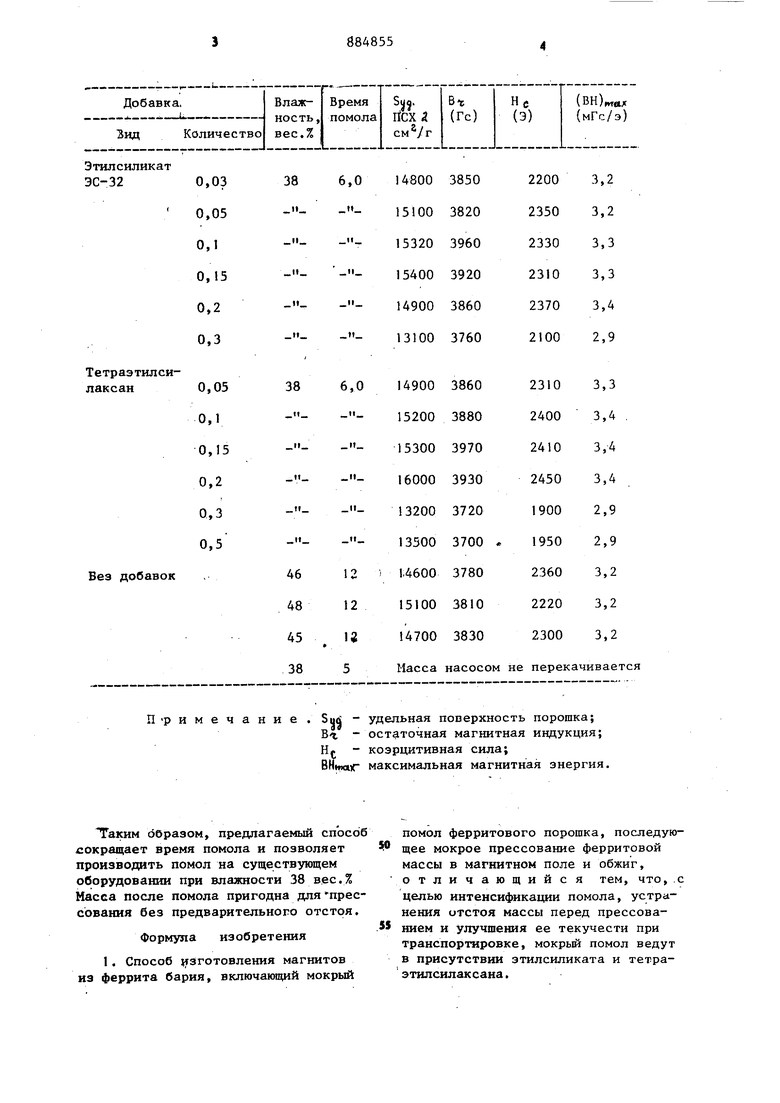

В таблице приведены результаты испытаний.

Этилсилнкат

Sud удельная поверхность порошка;

имечание В-г - остаточная магнитная индукция; Hf - коэрцитивная сила; ВНичонг максимальная магнитная энергия.

ТГаким боразом, предлагаемый способ сокращает время помола и позволяет производить помол на существующем оборудовании при влажности 38 вес.% Масса после помола пригодна для прессования без предварительного отстоя.

Формула изобретения

помол ферритового порошка, последующее мокрое прессование ферритовой массы в магнитном поле и обжиг, отличающийся тем, что, с целью интенсификации помола, устранения отстоя массы перед прессованием и улучшения ее текучести при транспортировке, мокрьй помол ведут в присутствии этилсиликата и тетраэтилсилаксана.

58848556

ю щ и и с я тем, что этилсиликат принятые во вн11мание при экспертизе или тетраэтилсилаксак берут в коли- 1. Рыбкин Л.И. Соскин С.А.. и честве 0,03-0,2% к весу ферритового Эпштейи Б.Ш. Ферриты. Л., Энергия, порошка.1968, с. 342-344.

Авторы

Даты

1981-11-30—Публикация

1979-07-19—Подача