Изобретение относится к черной металлургии, а именно к способам жидкого чугуна, и может быть использовано для о го рафинирования.

Цель изобретения - повышение степени десульфурации чугуна и улучшение условий труда.

Согласно предлагаемому способу в жидкий чугун в качестве сыпучего де- сульфурирукицего реагента вводят смесь кальцинированной соды и саморассыпающгося шлака э;тектропечного производства при отношении глубины ввода смеси к общей высоте обрабатываемого расплава 0,3-0,5,

Использование саморассыпающегося белого электропечного шлака в качестве десульфурирующего реагента основано на том, что десульфурирующая способность этих шлаков по отношению к стали, в связи с приближением к состоянию равновесия в шлакометал- лической системе, является весьма невысокой, я по отношению к чугуну, где активность серы в несколько раз выше, при наличии растворенных, в металле кремния и углерода, десульфу- рир тощая способность саморассыпаю- щихся белых плр.ктропс-чных шлаков является большой.

Термодинамический анализ десуль- фурир тощей способности белых электропечных шлаков по отношению к чугуну показывает, что эти шлаки являются эффективными десульфураторами. Теоретически рассчитанный коэффициент распределслп1я серы равен 400-500 в случае рафинирования передельного чугуна типичного состава саморас- сыпаюп;имся электропечным шлаком, содержапцш, мас.%: Fef) 0,38-1,29; СаО 54,50-61,0; SiO. 13,80-16,45; ,, 9,40-13,80; MgO 7,20-10,90; S 0,013-0,054.

Однако, несмотря на высокую термо динa OIчecкyw возможность саморас- сыпаюпихся шлаков, при температурах чугуна 1320-1450 С кинетические возможности пшака являются основным ограничением, препятствующим глубокой десульфурации чугуна. В этом плане наиболее приемлег ым средством снижения кинематических ограничений является уменьшение вязкости шлакового расплава и, соответственно, увеличение межфазной поверхности путем изменения химического состава шлака.

0

5

Эффективное Ш1ияние на вязкость ишака оказывает кальцинированная СОД, Установлено, что ее добавки в количества 10-20 мае.% позволяют снизить вязкость И1лака до О,25-0,45 Па-с при температурах 1300 С и выше .

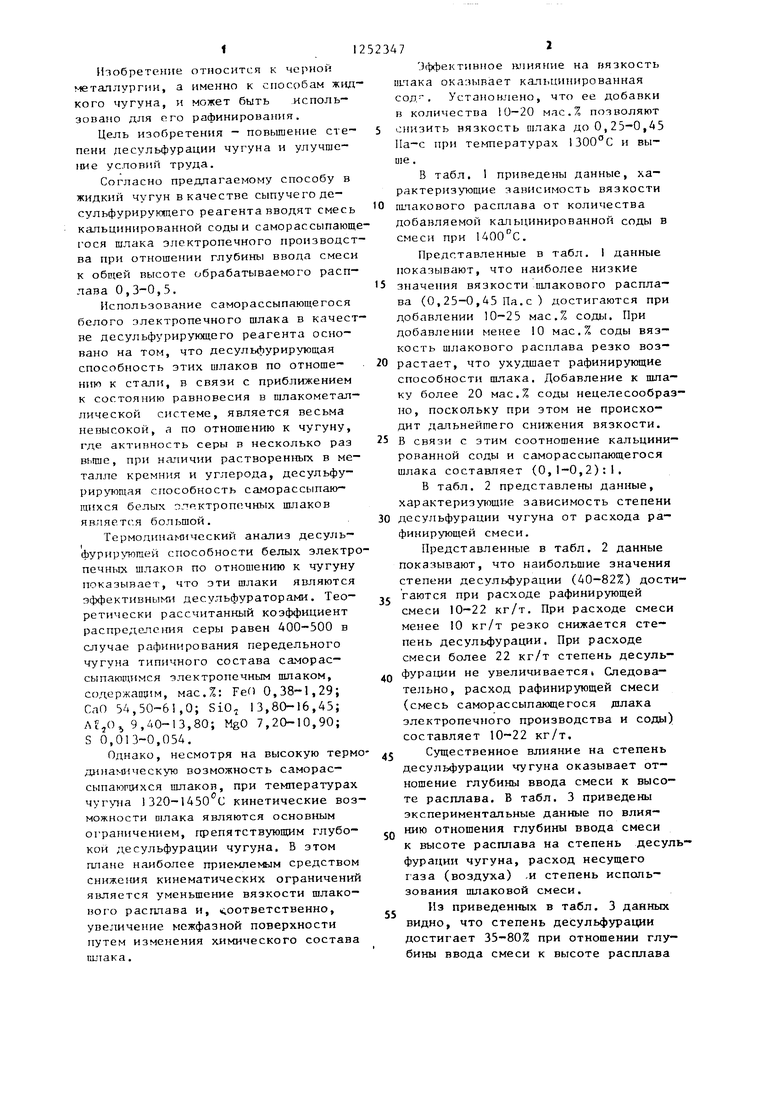

В табл. 1 приведены данные, характеризующие зависимость вязкости шлакового расплава от количества добавляемой кальцинированной соды в смеси при .

Представленные в табл. I данные показывают, что наиболее низкие значения вязкости шлакового расплава (0,25-0,45 Па.с ) достигаются при добавлении 10-25 мас.% соды. При добавлении менее 10 мас,% соды вязкость шлакового расплава резко возрастает, что ухудшает рафинирующие способности шлака. Добавление к шлаку более 20 мас.% соды нецелесообразно, поскольку при этом не происходит дальнейшего снижения вязкости. В связи с этим соотношение кальцинированной соды и саморассыпающегося шлака составляет (0,1-0,2):.

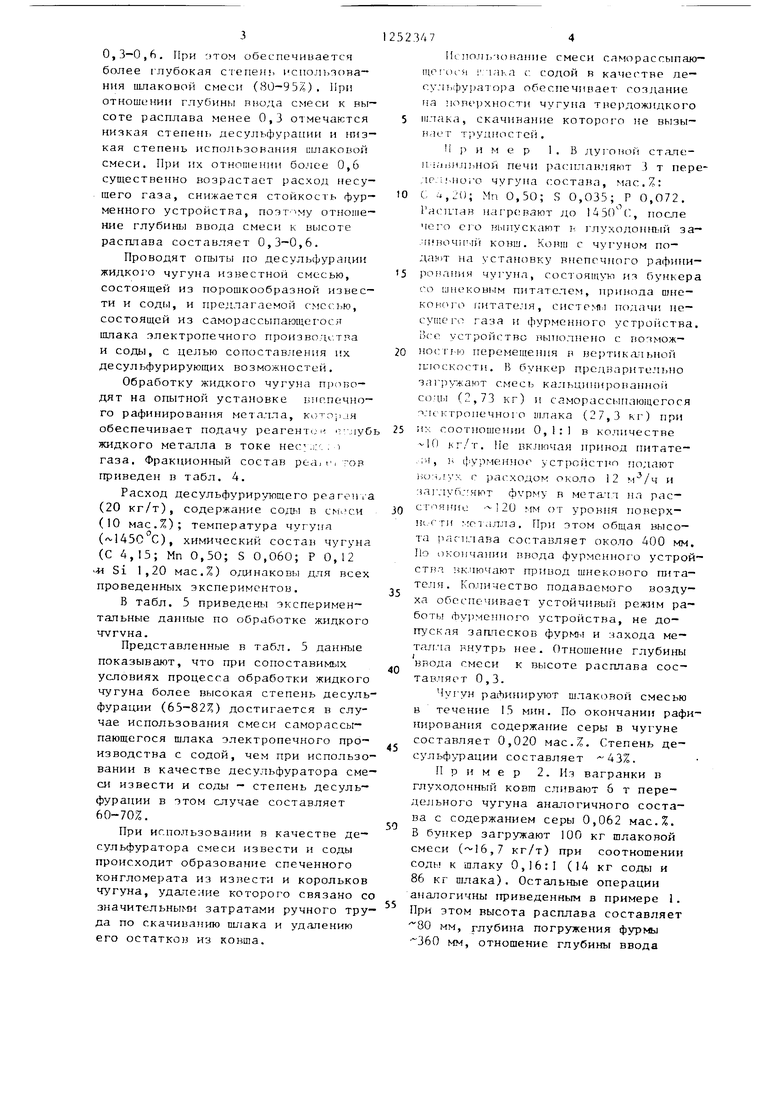

В табл. 2 представлены данные, характеризующие зависимость степени 0 десульфурации чугуна от расхода рафинирующей смеси.

Представленные в табл. 2 данные показывают, что наибольщие значения степени десульфурации (40-82%) дости- , гаются при расходе рафинирующей

смеси 10-22 кг/т. При расходе смеси менее 10 кг/т резко снижается степень десудьфурации. При расходе смеси более 22 кг/т степень десуль- 0 фурации не увеличивается Следовательно, расход рафинирующей смеси (смесь саморассыпающегося далака электропечного производства и соды) составляет 10-22 кг/т.

Существенное влияние на степень десульфурации чугуна оказывает отношение глубины ввода смеси к высоте расплава. В табл. 3 приведены экспериментальные данные по влиянию отношения глубины ввода смеси к высоте расплава на степень десульфурации чугуна, расход несущего г аза (воздуха) -и степень использования шлаковой смеси.

Из приведенных в табл. 3 данных видно, что степень десульфурации достигает 35-80% при отношении глубины ввода смеси к высоте расплава

0

5

3

0,3-о, fi. При ;)том обеспечивается более глубокая с Г спеи;, испольгэова- ния шлаковой смеси (80-95%). При отношении глубины ввода смеси к высоте расплава менее 0,3 отмечаются низкая степень десульфурании и tnia- кая степе}1ь использования шлаковой смеси. При их отношении более 0,6 существенно возрастает расход несущего газа, снижается стойкость фурменного устройства, ПОЗТ-1МУ отношение глубины ввода смеси к высоте расплава составляет 0,3-0,6.

Проводят опыты по десульфурации жидкого чугуна известной смесью, состоящей из порошкообразной извести и , и предлагаемой с мссью, состоящей из саморассыпающег осл шлака электропечного производс.тра и соды, с целью сопоставления их десульфурирующих возможностей.

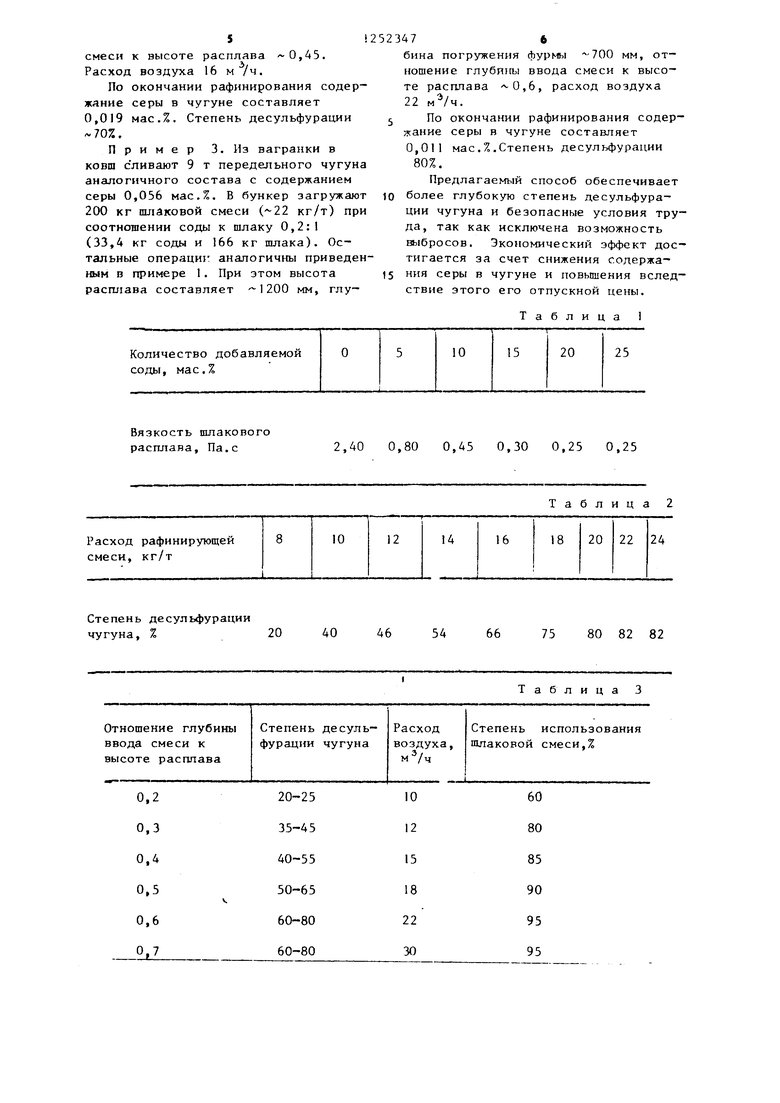

Обработку жидкого чугуна nixiiso- дят на опытной установке 1;нг,печно- го рафинирования металла, .H обеспечивает подачу реагентс луб жидкого металла в токе нес .i: -: i газа. Фракционный состав peaji i т-ов приведен в табл. 4.

Расход десульфурирующего реагеич-а (20 кг/т), содержание сода в смч си (10 мас.%); температура чугуна ( С), химический состав чугуна (С 4,15; Мп 0,50; S 0,ОбО; Р 0,12 -и Si 1,20 мас.%) o ц нaкoвы для всех проведенных экспериментов.

В табл. 5 приведены экспериментальные данные по обработке жидкого члтуна.

Представленные в табл. 5 данные

показывают, что при сопоставимых условиях процесса обработки жидкого чугуна более высокая степень десульфурации (65-82%) достигается в случае использования смеси саморлссы- пающегося шлака электропечного производства с содой, чем при использовании в качестве десульфуратора смеси извести и соды - степень десуль- фурапии в этом случае составляет 60-70%.

При использовании в качестве де- сульфуратора смеси извести и соды происходит образование спеченного конгломерата из извести и корольков чугуна, удаление которого связано с знaчитeльны ш затратами ручного труда по скачиванию шлака и удалению его остатков из ковша.

523Д74

Испольчонаиие смеси саморассыпаю- ; 1лка с: содой в ка естве де- султ,(})ура7 ора обеспечивает создание на поперхности чугуна твердожидкого

5 шлака, скачина}|це которого не вызы- н,)ет трудностей.

11 р и м е р 1 . В ,i;yronoil стале- | ;111ил ной печи расп.ттавляют 3 т пере- ЛР.1М1ого чугуна состава, мас.%:

10 С ;,2(); Мп 0,50; S 0,035; Р 0,072. Гаси тав наг рс вают до 1450 С, после чег о его ныпускают : глуходонший за- линочим ковш. KoBii С чугуном по- на установку внепсчного рафитп1-

15 роилиня чугунл, состоящую из бункера со шнеков1,1м питателем, привода шне- конгч о ггитлтеля, систр п.1 подлчи несущего газа и фурменного устройства. осе устройство ньпюлнено с вочмож-

20 носп-ю перемеще1П1я в вертикальной плоскости. В бункер предварите. плю злгру кают кальцииировашюй соцы (2,73 кг) и саморассыпающегося лектропечного шлака (27,3 кг) при

25 Ил соотношении О,1:1 в количестве К) кг/г. lie включая привод гП1тате- .; , li фурменное устройство подают )5о:-1л х с расходом около 12 м /ч и ;члглуп:гяют фvp(y в металл па расjQ ст тяиие мм от уровня поверх- пег rif г-тртллла. ripii этом общая высота рлгплава составляет около 400 мм, Но 1)КС)пча}П1и ввода фурменног о устрой- cTiia к.чючают привод щнекового питателя. Ко.иичество подаваемого возду- хл обеспечивает устойчивый режим работы Фурменного устройства, не допуская заплесков фурм111 и захода ме-

35

талла внутрь нее. Отношение глубины ввода смеси к высоте расплава составляет 0,3.

Чугун раЛинируют шлаковой смесью в течение 15 мин. По окончании рафи- 1шрования содержание серы в чугуне составляет 0,020 мас.%. Степень десульфурации составляет 43%.

Пример 2. Из вагранки в глуходонный ковш сливают 6 т передельного чугуна аналогичного состава с содержанием серы 0,062 мас.%. В бункер загружают 100 кг шлаковой смеси (16,7 кг/т) при соотношении соды к шлаку 0,16:1 (14 кг соды и 86 кг щлака). Остальные операции аналогичны 1фиведенным в примере 1. При этом высота расплава составляет 80 мм, глубина погружения фурмы мм, отношение глубины ввода

5

смеси к высоте расплава 0,45, Расход воздуха 16 м /ч.

По окончании рафинирования содержание серы в чугуне составляет 0,019 мас.%. Степень десульфурации 70%.

Пример 3. Из вагранки в ковш с ливают 9 т передельного чугуна аналогичного состава с содержанием серы 0,056 мас.%. В бункер загружают 200 кг шлаковой смеси (-22 кг/т) при соотношении соды к шлаку 0,2:1 (33,4 кг соды и 166 кг шлака). Остальные операции аналогичны приведен ным в примере 1. При этом высота расплава составляет мм, глу-

Вязкость шлакового расплава. Па.с

2,40 0,80 0,45 0,30 0,25 0,25

Степень десульфурации чугуна, %20

40

523476

бина погружения фурмы мм, отношение глубины ввода смеси к высоте расплава ,6, расход воздуха 22 .

5По окончании рафинирования содержание серы в чугуне составляет 0,011 мас.%.Степень десульфурации 80%.

Предлагаемый способ обеспечивает 10 более глубокую степень десульфурации чугуна и безопасные условия труда, так как исключена возможность выбросов. Экономический эффект достигается за счет снижения содержа- 15 ния серы в чугуне и повьпиения вследствие этого его отпускной цены.

Таблица 1

Таблица 2

46

54

66

75 80 82 82

Таблица 3

Известь

Само {Рассыпающийся шлак

Отношение глубины ввода смеси к высоте расплава

Известнь(й

(известь 85+сода 15)

Предлагаемый

(саморассыпающийся электропечной шлак 85+сода 15)

Составитель К. Сорокин Редактор А. Шишкина Техред Л.Сердюкова Корректор Е. Сирохман

Заказ 4589/27 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица i

АО

45

15

36

46

12

Таблица 5

Степень десульфура- ции,%

60 78 65

82

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА И ШИХТА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ДЕСУЛЬФУРАТОРА | 1995 |

|

RU2087544C1 |

| Шлакообразующая смесь для рафинирования чугуна | 1985 |

|

SU1308631A1 |

| Способ внепечной обработки чугуна | 1991 |

|

SU1774957A3 |

| Способ внепечной обработки жидкого чугуна в ковше | 1984 |

|

SU1217885A1 |

| Рафинировочная смесь | 1983 |

|

SU1167212A1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА | 2015 |

|

RU2588915C1 |

| Шлакообразующая смесь для рафинирования металла | 1989 |

|

SU1682401A1 |

| Компактированный реагент для обработки валкового расплава | 2016 |

|

RU2625379C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2015 |

|

RU2605410C1 |

| Способ десульфурации чугуна | 1978 |

|

SU827554A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Красавцев Н.И | |||

| и др | |||

| Внедоменная десульфурация чугуна | |||

| - Киев, 1975, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1986-08-23—Публикация

1983-08-18—Подача