Изобретение относится к литейному производству чугунных отливок, в частности к внепечной обработке высоколегированного чугуна для рабочего слоя центробежнолитых валков путем введения в его расплав компактированного реагента, состоящего из магниевой лигатуры и десульфурирующей смеси.

Известна смесь для рафинирования чугуна, содержащая датолитовый концентрат, кальцинированную соду, окислы железа (SU 755848 С1, 15.08.1980). Ее состав предназначен для снижения в чугуне вредных примесей и неметаллических включений, а также повышения уровня механических свойств чугуна. Недостатком предлагаемой рафинирующей смеси является достаточно высокое содержание серы после обработки (0,06%).

Известен способ внепечной обработки чугуна (RU 2315814 С2, 27.01.2008), заключающийся в поэтапном введении в разливочный ковш сначала алюминия, а затем десульфурирующей смеси, содержащей известь и силикокальций. Способ позволяет повысить степень десульфурации металла. Однако содержание серы в исходном расплаве, повергающемся десульфурации, не должно превышать 0,024%. Кроме того, повышение в расплаве содержания алюминия, вводимого в горячий металл перед десульфурацией, может спровоцировать трещинообразование заготовок.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является компактированный реагент для обработки расплава чугуна, состоящий из магниевой лигатуры, порошка графита и азотосодержащего вещества (SU 1822444 A3, 15.06.1993). Предлагаемый состав реагента оказывает модифицирующее и легирующее воздействие на расплав и одновременно снижает количество шлака, образующегося при обработке чугуна, что обеспечивает повышение прочности отливок и их стойкости к образованию трещин. Введение магния в жидкий чугун в виде лигатуры обеспечивает более полное его взаимодействие с расплавом, процесс которого протекает спокойно без барботажа и выбросов, а, следовательно, существенно уменьшается пылевыделение.

Недостатком известного компактированного реагента является то, что усваивается не более 45% от количества магния, вводимого в расплав, а заявляемая смесь направлена на перлитизацию металлической основы и графитизацию структуры в целом, что неприемлемо при изготовлении чугуна рабочего слоя.

В основу изобретения поставлена задача усовершенствования внепечной обработки чугуна путем введения в горячий металл компактированного реагента, что обеспечит повышение одновременно десульфурирующего и модифицирующего эффекта и, как результат, однородности структуры и свойств.

Решение поставленной задачи достигается тем, что вводимый в горячий металл компактированный реагент содержит магниевую лигатуру, карбид кальция (СаС2), кальцинированную соду (Na2CO3) и плавиковый шпат (CaF2), при следующем соотношении компонентов, мас. %:

карбид кальция - 20-30;

кальцинированная сода - 10-15;

плавиковый шпат - 15-30;

магниевая лигатура - остальное.

Наличие в составе смеси карбида кальция в заявленном количестве (20-30%) обеспечивает рафинирующее действие реагента. Кальцинированная сода в пределах 10-15% благоприятствует десульфурации. Содержание в реагенте плавикового шпата в количестве 15-30% достаточно для снижения вязкости и температуры плавления образуемого шлака и интенсификации вывода неметаллических включений из жидкого металла.

В качестве магниевой лигатуры используется железо-кремний-кальций-магниевый сплав, содержащий 50% кремния, 10% кальция, 10% магния, остальное железо. Наличие в лигатуре кремния позволяет снизить активность магния, кальция - контролировать скорость растворения модификатора и одновременно очищать расплав от серы. В результате снижается удельный расход дорогостоящего магния в 1,5 раза, что, несмотря на высокую стоимость лигатуры, является экономически выгодным при производстве валковых отливок.

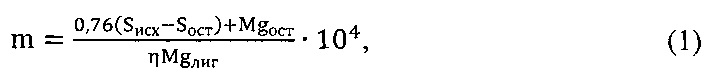

Известно, что количество лигатуры в зависимости от содержания серы в исходном и обработанном расплаве, а также остаточного содержания магния в последнем определяется по зависимости

где Sисх и Sост - исходное и конечное содержания серы в чугуне, %; Mgост - остаточное содержание магния в чугуне, %; Мgлиг - содержание магния в лигатуре, %; η - коэффициент усвоения магния.

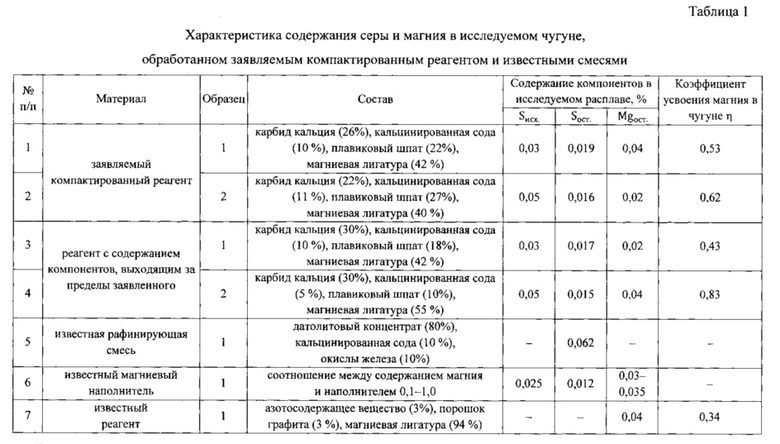

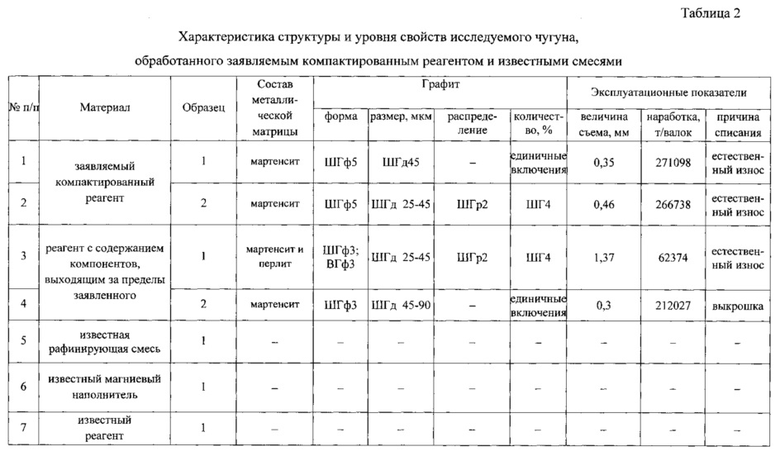

Оптимальный коэффициент усвоения магния, определенный экспериментальным путем, составляет η=0,45-0,8. При его значениях, меньших, чем нижний предел, магний расходуется на связывание серы и остаточное его содержание не превышает 0,02%, что не обеспечивает формирование графита шаровидной формы (таблица 1-2).

Вследствие этого прокатный инструмент характеризуется максимальной величиной съема (1,37 мм) при перетачивании (таблица 2), что обуславливает наименьшее количество тонн проката на валок (62374 тонн) среди изделий, доработавших до естественного износа. При коэффициенте усвоения магния более 0,8 жидкий чугун характеризуется содержанием магния - 0,04%. В структуре образцов наблюдаются достаточно крупные включения графита, что оказывает отрицательное влияние на показатели эксплуатации (см. таблицу 2).

Введение в жидкий чугун заявляемого компактированного реагента, представляющего собой смесь кремний-кальций-магниевой лигатуры (более 40%), карбида кальция (20-30%), кальцинированной соды (10-15%), плавикового шпата (15-30%), осуществляли следующим образом. В подогретый ковш с помещенным в специальное углубление компактированным реагентом выпускали из печи валковый металл при температуре не ниже 1450°С. После окончания реакции растворения компактированного реагента в чугуне счищали шлак с поверхности расплава, контролировали контактной термопарой его температуру и заливали металл в песчано-глинистые формы для кристаллизации опытных образцов. Из них изготавливали шлифы и оценивали графитовые и неметаллические включения по сравнению с образцами, металл которых не обрабатывали заявляемой смесью.

В результате использования предлагаемого состава компактированного реагента по сравнению с известными смесями снизились доля серы в составе исследуемого чугуна менее 0,02% (при исходном ее содержании 0,03-0,05%), загрязненность неметаллическими включениями (в среднем на 45%) по сравнению с неочищенным металлом, размер и количество графита. Это гарантировало повышение эксплуатационных показателей валков: наработка повысилась в среднем на 20%.

Таким образом, заявляемое изобретение по совокупности признаков, изложенных в формуле, позволит получить чугун для рабочего слоя валков с высоким уровнем эксплуатационных показателей.

Источники информации

1. Авторское свидетельство СССР №755848, опубликовано 15.08.1980.

2. Патент России №2315814, опубликовано 27.01.2008.

3. Авторское свидетельство СССР №1822444, опубликовано 15.06.1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки высоколегированного чугуна для валков | 2017 |

|

RU2687521C1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ДЕСУЛЬФУРАЦИИ И МОДИФИЦИРОВАНИЯ ЧУГУНА | 2006 |

|

RU2337972C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1997 |

|

RU2125101C1 |

| Шлакообразующая смесь для рафинирования чугуна | 1985 |

|

SU1308631A1 |

| Технологическая линия получения стали | 1990 |

|

SU1770373A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| Способ получения чугуна с шаровидным графитом | 1983 |

|

SU1148886A1 |

| ДЕСУЛЬФУРАТОР ДЛЯ РАСПЛАВА ЧУГУНА | 1990 |

|

RU2074263C1 |

| Способ получения чугуна с шаровидным графитом | 1983 |

|

SU1089136A1 |

Изобретение относится к области металлургии и может быть использовано для внепечной обработки высоколегированного чугуна для рабочего слоя центробежнолитых валков. Компактированный реагент содержит, мас. %: карбид кальция 20-30, кальцинированную соду 10-15, плавиковый шпат 15-30, магниевую лигатуру остальное. В качестве магниевой лигатуры используют сплав, содержащий 50% кремния, 10% кальция, 10% магния, железо остальное. Изобретение позволяет получить высоколегированный чугун с минимальными показателями содержания серы в его составе, неметаллических включений, с однородной структурой и свойствами, что гарантирует повышение эксплуатационных показателей валков в среднем на 20%. 1 з.п. ф-лы, 2 табл.

1. Компактированный реагент для обработки чугунного расплава, содержащий компоненты при следующем соотношении, мас. %: карбид кальция 20-30, кальцинированная сода 10-15, плавиковый шпат 15-30, магниевая лигатура - остальное, отличающийся тем, что в качестве магниевой лигатуры используют железо-кремний-кальций-магниевый сплав, содержащий, мас.% : кремний 50, кальций 10, магний 10, железо - остальное.

2. Компактированный реагент по п. 1, отличающийся тем, что он имеет коэффициент усвоения магния чугунным расплавом η=0,45-0,8.

| Компактированный реагент для обработки расплава чугуна | 1991 |

|

SU1822444A3 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЧУГУНА | 2005 |

|

RU2315814C2 |

| DD 226905 A, 04.09.1985 | |||

| DE 2852380 A, 19.06.1980. | |||

Авторы

Даты

2017-07-13—Публикация

2016-03-03—Подача