I

Изобрс тенис относится к области термической обработки стальных изделий и может быть использовано в машностроении и приборостроении.

Цель изобретения - повышение производительности процесса за счет сокращения времени правки и улу1- шения качества путем повышения точности правки и стабилизации результтов правки

Супщость способа заключается в следумщем.

Закаленное изделие перед нагрево не только выпрямляют, но и перегибают в противоположную закалочную про т ииу сторону.. Затем в зафиксированном состоянии подвергают электро- контлктному нагреву со скоростью, не превышающей 15-20 град/с до 200-300 С, но не выгае температуры последующего отпуска. Нагрев до 200 300°С вызьшает наиболее интенсивное структурное превращение в максималную пластичность закаленной стали. По достижении этой температуры элек рокоитактньи нагрев отключают, а изделие оставляют в принудительно изогнутом состоянии 0,5 - 0,75 мин, После правки изделие подвергают обыному отпуску без фиксации формы.

Пример, Способ испытьшают на правке закаленных скобозабивных толкателей, размеры рабочей части которых составляют 120,,5 мм.

Толкатели изготавливают из инструментальной стали 6ХВ2С и закаляют при 870-880 с в масле на твердость HRC 60-62о В процессе закалки толкатели само 1роизвольно деформируются. Закалочный прогиб толкателей достигает 0,65-0,70 мм. Правку закаленных толкателей проводят на приспособлении, содержащем две неподвижные и одну подвижную изгибающие опоры, а также два медных контакта для электроконтактного нагрева закаленного толкателя.Закаленный толкатель после измерения закалочного прогиба кладут на неподвижные опоры выпуклостью прогиба вверх и, прижимая подвижную опору к середине толкателя, его перегибают в противоположную сторону. Величина обратного перегиба составляет 65-70% закалоч

S

5

0

0

5

ного прогиба. Затем по перегнутому толкателю пропускают электр1-гческий ток и этим его наг ревают до . По достгогении этой температуры электроконтактный нагрев отключаюту а толкатель некоторое время выдерживают в зафиксированном состоянии, что обеспечивает более полное структурное превращение и более стабильные результаты правки После правки толкатели подвергают отпуску при 340-350 С.

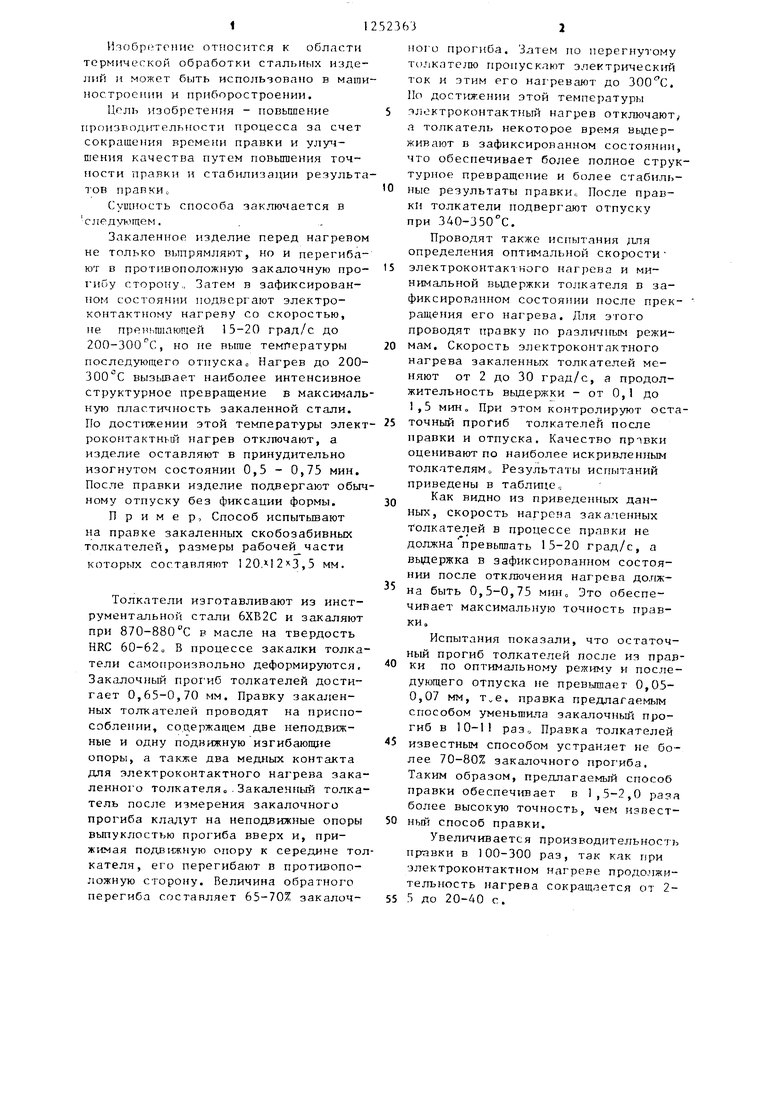

Проводят также испытания для определения оптимальной скорости электроконтак ного нагрева и ми- нимальрюй выдержки толкателя в зафиксированном состоянии после прек- ращения его нагрева. Для этого проводят правку по различпым режимам. Скорость электроконтактного нагрева закаленных толкателей меняют от 2 до 30 град/с, а продолжительность выдержки - от 0,1 до 1,5 мин„ При этом контролируют остаточный прогиб толкателей после правки и отпуска. Качество пртвки оценивают по наиболее искривленным толкателям Результаты испытаний приведены в таблице,

Как видно из приведенных данных, скорость нагрева закаленных Голкателей в процессе правки не должна превьтать 15-20 град/с, а выдержка в зафиксированном состоянии после отключения нагрева должна быть 0,5-0,75 мин„ Это обеспечивает максимальную точность правки

Испытания показали, что остаточный прогиб толкателей после из прав- 40 ки по оптимальному режиму и последующего отпуска не превышает 0,05- 0,07 мм, т„е. правка предлагаемым способом уменьшила закалочный прогиб в 10-11 разо Правка толкателей известным способом устраняет не более 70-80% закалочного прогиба. Таким образом, предлагаемый способ правки обеспеч1шает в 1,5-2,0 раза более высокую точность, чем иэвест- 50 ный способ правки.

Увеличивается производительность пртзвки в 100-300 раз, так как при электроконтактном нагреве продолжительность нагрева сокращается от 2- 55 5 до 2 О-А О с.

Известный

Редактор Л ,1 1ишкииа

Составитель Л.Кулемин Техред Л.Сердюкова

4S90/28

Тираж 552Подписное

ВИНИПИ Государственного комитета СССР

по делам изобретений и открытий 303 Г), Москва, Ж-35, Раушская наб., д. 4/5

Ilpoii iBoric i ь(Ч1ко-11о.пиграфкческое предприятие, г .Ужгород, y;i .Прос ктпля , 4

0,5

0,16

Корректор F. .Сирохмлн

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Способ термической обработки крупногабаритных стальных плит | 1985 |

|

SU1280032A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОТОЧНЫХ ДЕТАЛЕЙ ИЗ ПРУЖИННЫХ КРЕМНИСТЫХ СТАЛЕЙ | 2014 |

|

RU2564805C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ | 2006 |

|

RU2340683C2 |

| СПОСОБ ИССЛЕДОВАНИЯ ПРЕВРАЩЕНИЙ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 1992 |

|

RU2090631C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

| СПОСОБ ПРОИЗВОДСТВА БУРОВЫХ ШТАНГ | 1997 |

|

RU2134305C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ МАРТЕНСИТНОГО КЛАССА И ДЕФОРМАЦИОННО-ТЕРМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2474623C1 |

| Устройство для правки закаленных изделий | 1984 |

|

SU1285021A1 |

| Способ производства мелющих шаров из стали | 2022 |

|

RU2785665C1 |

| Термическая обработка в машиностроении, - М.: Машиностроение, 1980, с, 240 | |||

| 0 |

|

SU205856A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-23—Публикация

1984-02-29—Подача