Изобретение относится к области термической обработки металлических изделий с предотвращением их коробления.

Цель изобретения - повьшение точности правки изделия.

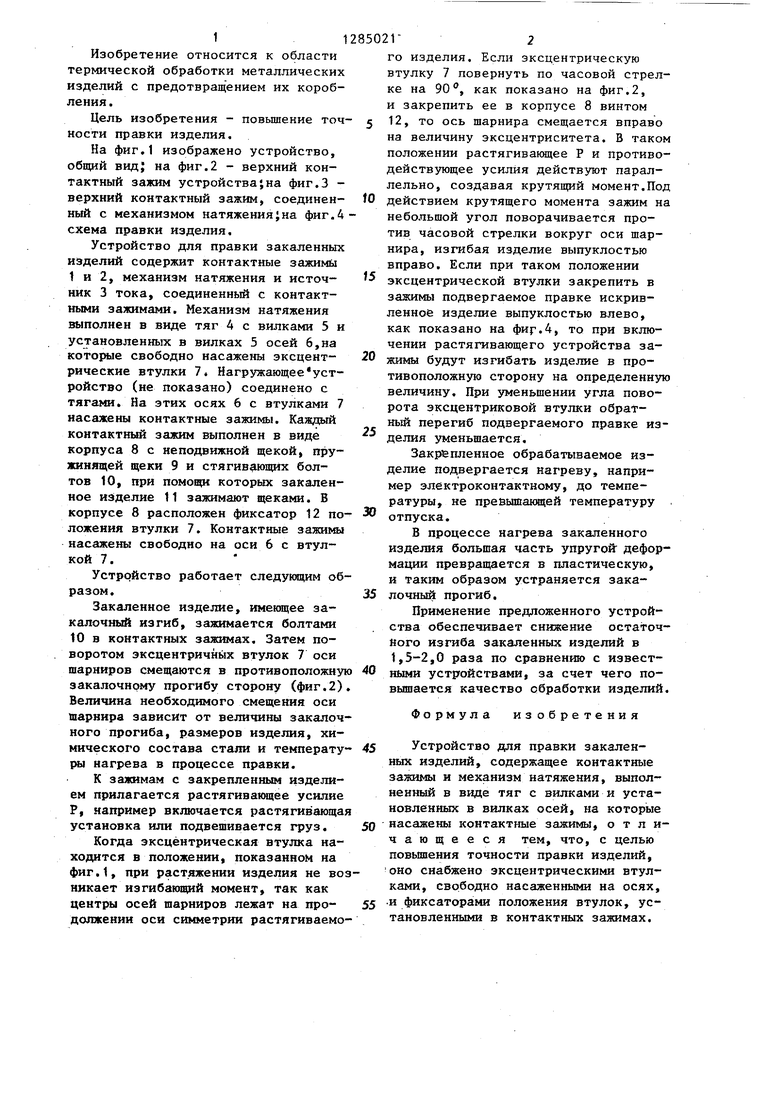

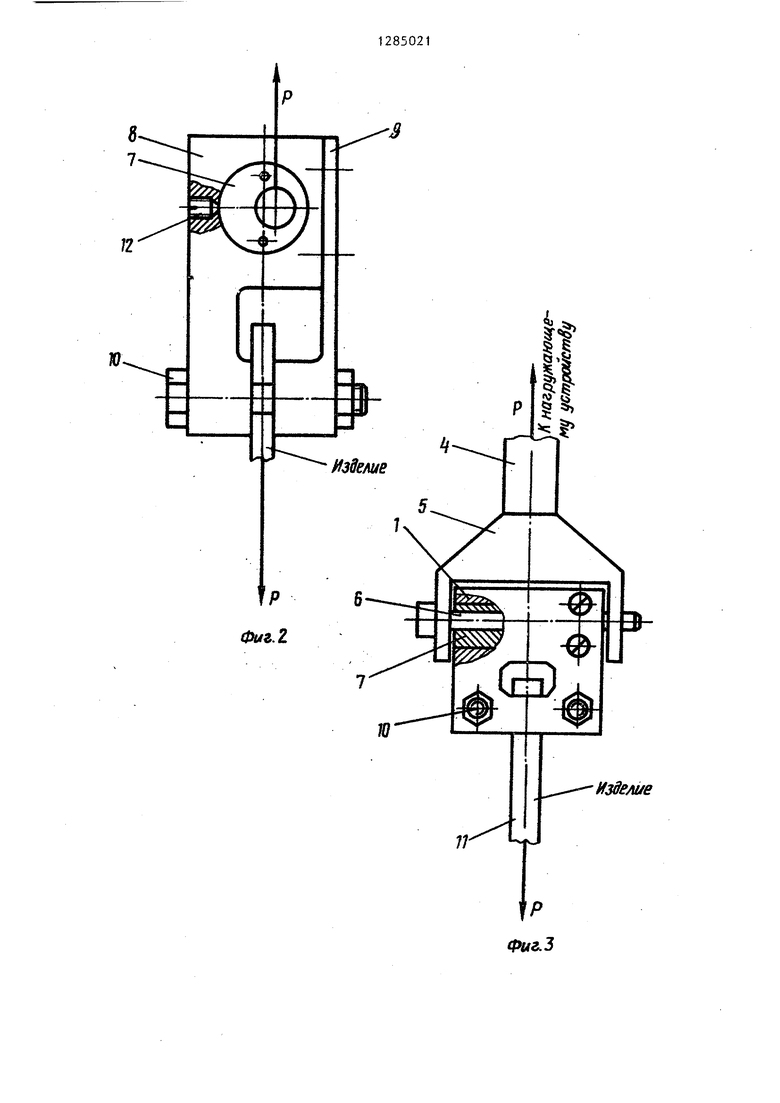

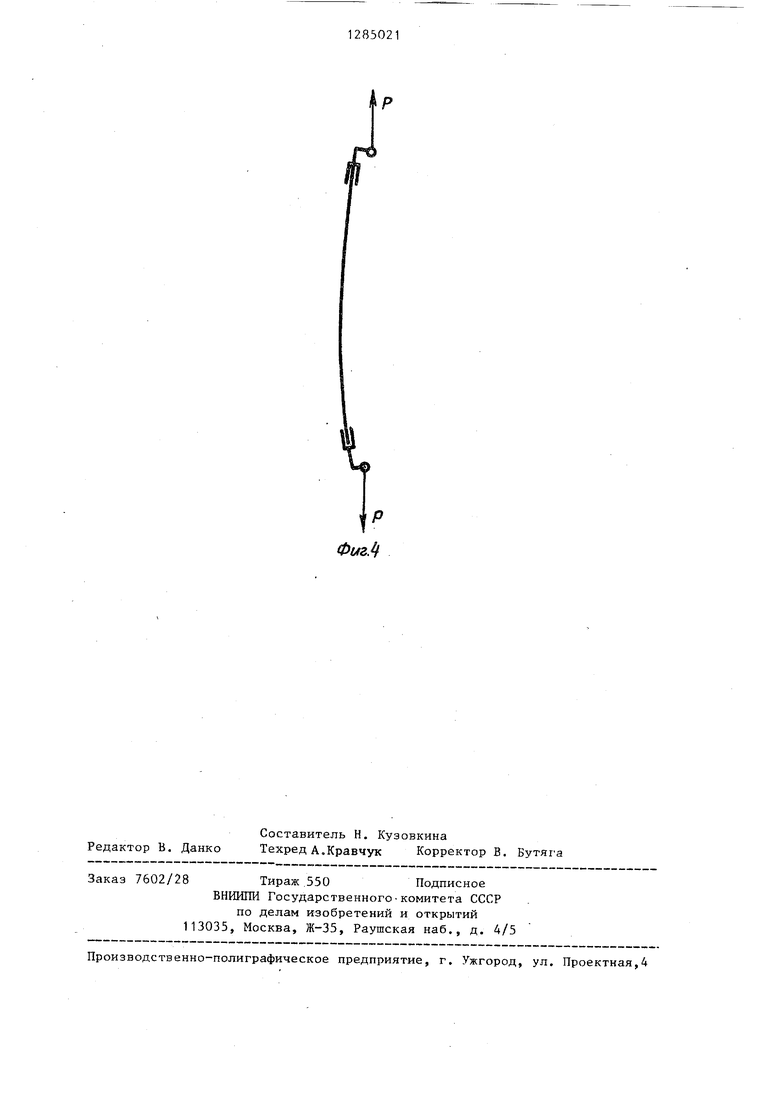

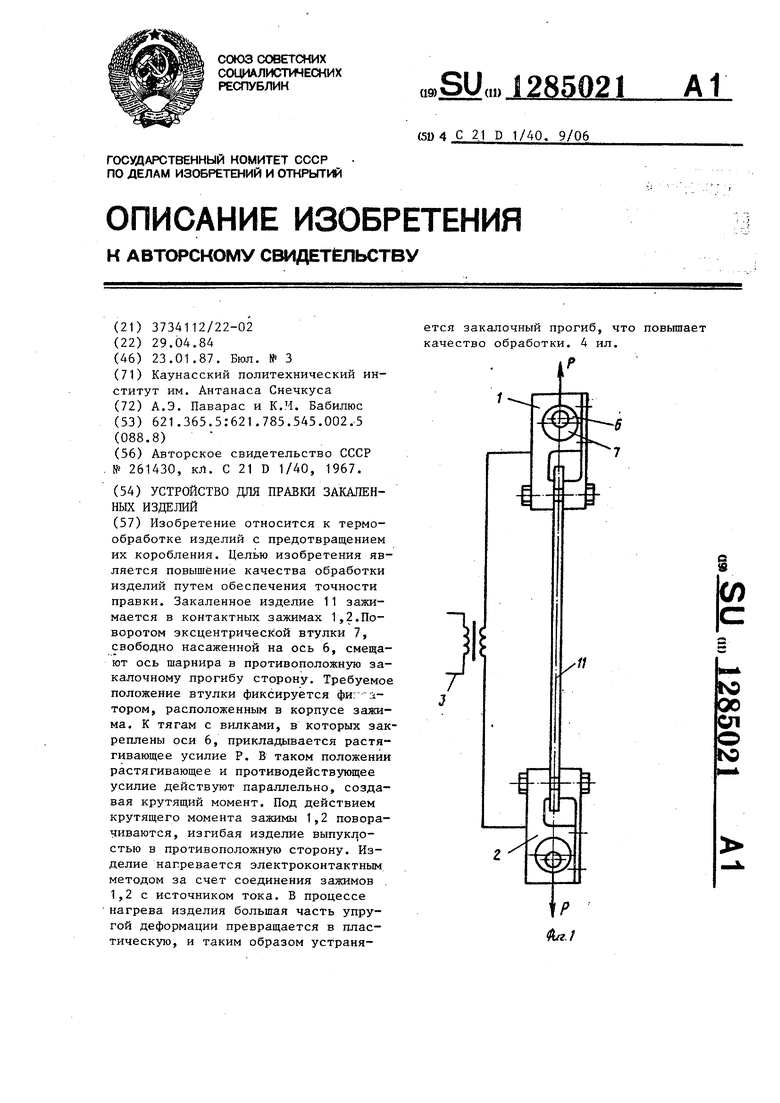

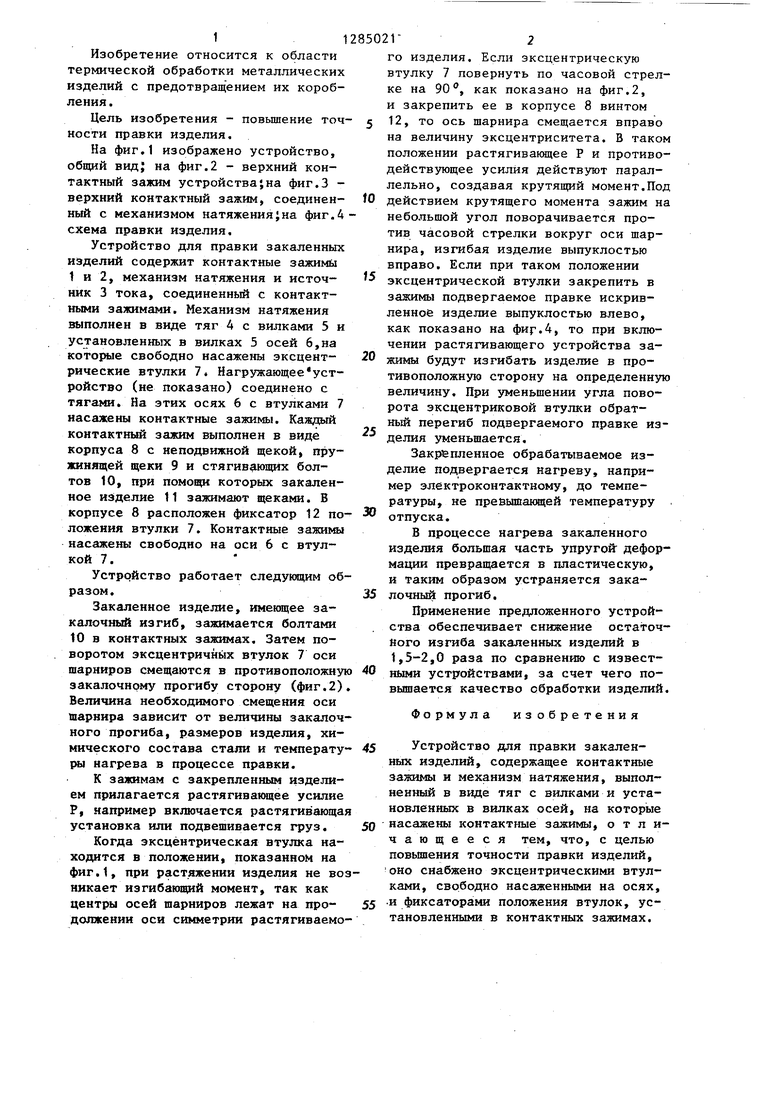

На фиг,1 изображено устройство, общий вид; на фиг.2 - верхний контактный зажим устройства на фиг.З - верхний контактный зажим, соединенный с механизмом натяжения;на фиг,4 схема правки изделия.

Устройство для правки закаленных изделий содержит контактные зажимы 1 и 2, механизм натяжения и источник 3 тока, соединенный с контактными зажимами. Механизм натяжения выполнен в виде тяг 4 с вилками 5 и установленных в вилках 5 осей 6,на которые свободно насажены эксцентрические втулки 7. Нагружающее устройство (не показано) соединено с тягами. На этих осях 6 с втулками 7 насажены контактные зажимы. Каждый контактный зажим выполнен в виде корпуса 8 с неподвижной щекой, пружинящей щеки 9 и стягивающих болтов 10, при помощи которых закаленное изделие 11 зажимают щеками. В корпусе 8 расположен фиксатор 12 положения втулки 7. Контактные заткиыы насажены свободно на оси 6 с втулкой 7.

Устройство работает следующим образом.

Закаленное изделие, имеющее закалочный изгиб, зажимается болтами 10 в контактных зажимах. Затем поворотом эксцентричных втулок 7 оси шарниров смещаются в противоположную закалочному прогибу сторону (фиг.2) Величина необходимого смещения оси щарнира зависит от величины закалочного прогиба, размеров изделия, химического состава стали и температуры нагрева в процессе правки.

К зажимам с закрепленным изделием прилагается растягивающее усилие Р, например включается растягивающая установка или подвешивается груз.

Когда эксцентрическая втулка находится в положении, показанном на фиг.1, при растяжении изделия не воникает изгибающий момент, так как центры осей шарниров лежат на продолжении оси симметрии растягиваемо

го изделия. Если эксцентрическую втулку 7 повернуть по часовой стрелке на 90, как показано на фиг.2, и закрепить ее в корпусе 8 винтом

12, тс ось шарнира смещается вправо на величину эксцентриситета. В таком положении растягивакщее Р и противодействующее усилия действуют параллельно, создавая крутящий момент.Под

действием крутящего момента зажим на небольшой угол поворачивается против часовой стрелки вокруг оси шарнира, изгибая изделие выпуклостью вправо. Если при таком положении

эксцентрической втулки закрепить в зажимы подвергаемое правке искривленное изделие выпуклостью влево, как показано на фиг.4, то при включении растягивающего устройства зажимы будут изгибать изделие в противоположную сторону на определенную величину. При уменьшении угла поворота эксцентриковой втулки обратный перегиб подвергаемого правке изделия уменьшается.

Закрепленное обрабатываемое изделие подвергается нагреву, например электроконтактному, до температуры, не превышающей температуру отпуска.

В процессе нагрева закаленного изделия большая часть упругой деформации превращается в пластическую, и таким образом устраняется закалочный прогиб.

Применение предложенного устройства обеспечивает снижение остаточного изгиба закаленных изделий в 1,5-2,0 раза по сравнению с известными устройствами, за счет чего повышается качество обработки изделий.

Формула изобретения

Устройство для правки закаленных изделий, содержащее контактные зажимы и механизм натяжения, выполненный в виде тяг с вилками и установленных в вилках осей, на которые

насажены контактные зажимы, отличающееся тем, что, с целью повьшения точности правки изделий, оно снабжено эксцентрическими втулками, свободно насаженными на осях,

-и фиксаторами положения втулок, установленными в контактных зажимах.

Изделие

Редактор В. Данко

Составитель Н. Куэовкина

Техред А.Кравчук Корректор В. Бутяга

Заказ 7602/28 Тираж 550Подписное

ВНИИГШ Государственного-комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки закаленных стальных изделий | 1984 |

|

SU1252363A1 |

| Способ обработки изделий из тонкого листа | 1987 |

|

SU1555010A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА И ОХЛАЖДЕНИЯ ИЗДЕЛИЙ | 1973 |

|

SU396377A1 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКЛАДКИ ДЛИННОМЕРНЫХЗАГОТОВОК | 1970 |

|

SU260665A1 |

| Устройство для закалки кос | 1934 |

|

SU46269A1 |

| Автоматическая установка для электроконтактного нагрева и охлаждения изделий | 1976 |

|

SU954443A1 |

| СПОСОБ ПРОИЗВОДСТВА БУРОВЫХ ШТАНГ | 1997 |

|

RU2134305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ НАВИВКИ СПИРАЛИ ИЗ СТАЛЬНОГО ПРОФИЛЯ | 2002 |

|

RU2219036C2 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

Изобретение относится к термообработке изделий с предотвращением их коробления. Целью изобретения является повышение качества обработки изделий путем обеспечения точности правки. Закаленное изделие 11 зажимается в контактных зажимах 1,2.Поворотом эксцентрической втулки 7, свободно насаженной на ось 6, смещают ось шарнира в противоположную закалочному прогибу сторону. Требуемое положение втулки фиксируется фиг а- тором, расположенным в корпусе зажима. К тягам с вилками, в которых закреплены оси 6, прикладывается растягивающее усилие Р. В таком положении растягивающее и противодействующее усилие действуют параллельно, создавая крутящий момент. Под действием крутящего момента зажимы 1,2 поворачиваются, изгибая изделие выпуклостью в противоположную сторону. Изделие нагревается электроконтактным методом за счет соединения зажимов 1,2 с источником тока. В процессе нагрева изделия большая часть упругой деформации превращается в пластическую, и таким образом устраняется закалочный прогиб, что повышает качество обработки. 4 ил. (Л с

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ДЛЯ НАГРЕВА | 0 |

|

SU261430A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-01-23—Публикация

1984-04-29—Подача