Изобретение относится к сельскохозяйственному ма1 1иностроению,а именно к центробежным аппаратам для рассева сыпучих материалов, в частности минеральных удобрений,

Цель изобретения - повьшенйе эксплуатационной надежности устройства и стабилизации угла установки лопа ток в процессе работы.

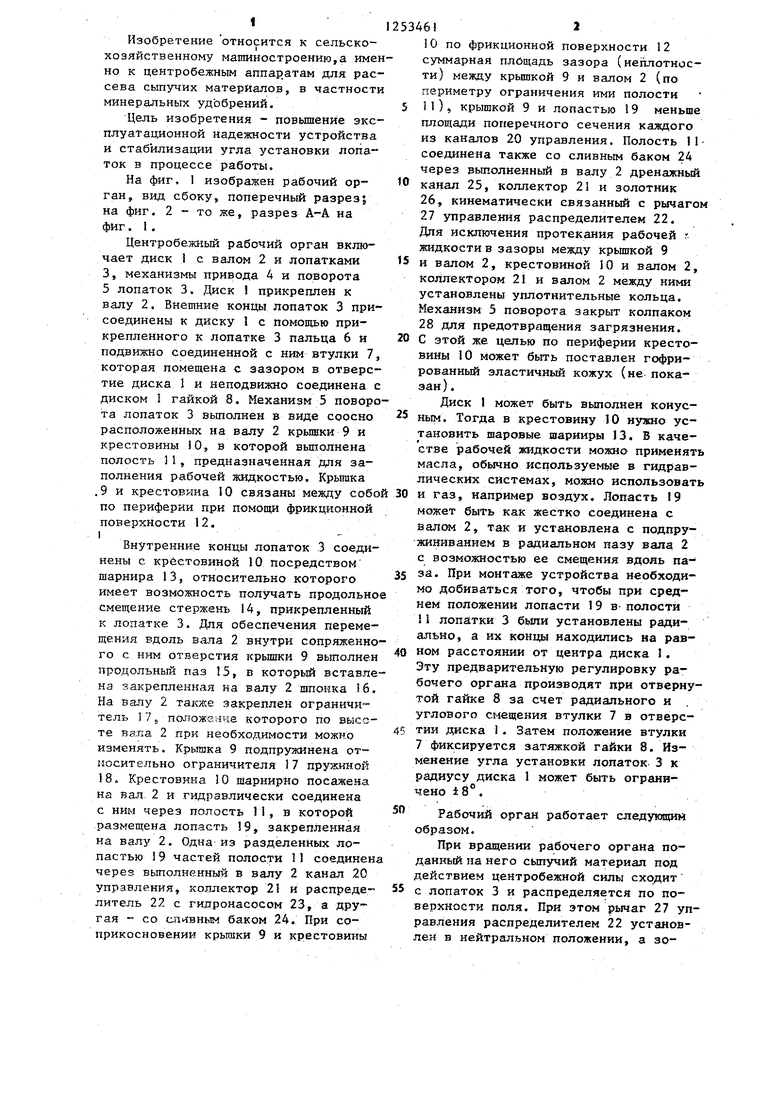

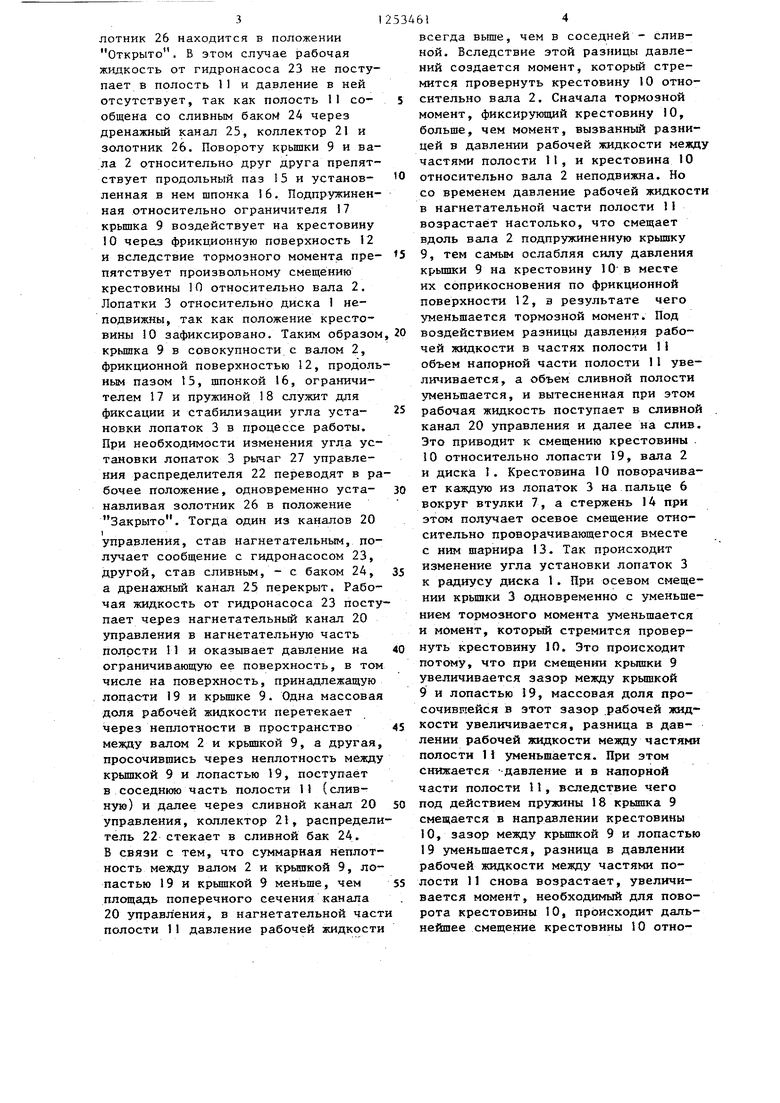

На фиг. 1 изображен рабочий ор- ган, вид сбоку, поперечный разрез; на фиг. 2 - то же, разрез А-А на фиг. 1.

Центробежный рабочий орган включает диск 1 с валом 2 и лопатками 3, механизмы привода 4 и поворота 5 лопаток 3. Диск прикреплен к валу 2. Внешние концы лопаток 3 присоединены к диску 1 с помощью прикрепленного к лопатке 3 пальца 6 и подвижно соединенной с ним втулки 7, которая помещена с зазором в отверстие диска 1 и неподвижно соединена с диском I гайкой 8. Механизм 5 поворота лопаток 3 выполнен в виде соосно расположенных на валу 2 крышки 9 и крестовины 10, в которой вьшолнена полость 11, предназначенная для заполнения рабочей жидкостью. Крышка .9 и крестовина 10 связаны между собо по периферии при помощи фрикционной

поверхности 12,

IВнутренние концы лопаток 3 соединены с крестовиной 10 посредством шарнира 13, относительно которого имеет возможность получать продольно смещение стержень 14, прикрепленный к лопатке 3. Дпя обеспечения перемещения вдоль вала 2 внутри сопряженно го с ним отверстия крьшки 9 вьтолнен продольный паз 15, в который вставлена закрепленная на валу 2 шпонка 16. На валу 2 также закреплен ограничи™ тель J 7 5 положент-ге которого по высоте ва,па 2 при необходимости можно изменять. Крышка 9 подпружинена от иосительно ограничителя }7 пружиной 18. Крестовина JO шарнирно посажена на вал 2 и гидравлически соединена с ним через полость 11, в которой размещена лопасть 9, закрепленная на валу 2. Одна из разделенных лопастью 19 частей полости П соединен через вьтолненный в валу 2 канал 20 управления, коллектор 25 и распреде- литель 22 с гидронасосом 23, а другая - со слигвным баком 24, При соприкосновении крышки 9 и крестовины

10 по фрикционной поверхности 12 суммарная площадь зазора (неплотности) между крышкой 9 и валом 2 (по периметру ограничения ими полости 11), крышкой 9 и лопастью 19 меньше площади поперечного сечения каждого из каналов 20 управления. Полость 11 соединена также со сливньш баком 24 через выполненный в валу 2 дренажный канал 25, коллектор 21 и золотник 26, кинематически связанный с рычагом

27управления распределителем 22, Для исключения протекания рабочей жидкости в зазоры между крышкой 9

и валом 2, крестовиной 10 и валом 2, коллектором 21 и валом 2 между ними установлены уплотвительные кольца. Механизм 5 поворота закрыт колпаком

28для предотвращения загрязнения,

С этой же целью по периферии крестовины 10 может быть поставлен гофрированный зластичный кожух (не показан).

Диск 1 может быть выполнен конусным. Тогда в крестовину 10 нужно установить шаровые шарниры 13, Б качестве рабочей жидкости можно применять масла, обычно используемые в гидравлических системах, можно использовать и газ, например воздух. Лопасть 9 может быть как жестко соединена с вапом 2, так и установлена с подпружинив анием в радиальном пазу вала 2 с возможностью ее смещения вдоль паза. При монтаже устройства необходимо добиваться того, чтобы при среднем положении лопасти 19 в- полости П лопатки 3 были установлены ради- алъно, а их концы находились на равном расстоянии от центра диска 1, Эту предварительную регулировку рабочего органа производят при отвернутой гайке 8 за счет радиального и . углового смещения втулки 7 в отверстии диска 1, Затем положение втулки 7 фиксируется затяжкой га;йки 8. Изменение угла установки лопаток 3 к радиусу диска 1 может быть ограничено i8°.

Рабочий орган работает следукиций образом.

При вращенни рабочего органа поданный на него сыпучий материал под действием центробежной силы сходит с лопаток 3 и распределяется по поверхности поля. При этом рычаг 27 управления распределителем 22 установлен в нейтральном положении, а золотник 26 находится в положении Открыто. В этом случае рабочая жидкость от гидронасоса 23 не поступает в полость 1 и давление в ней отсутствует, так как полость 11 со- общена со сливным бакой 24 через дренажный канал 25, коллектор 21 и золотник 26. Повороту крьнпки 9 н вала 2 относительно друг друга препятствует продольный паз 15 и установ- ленная в нем шпонка 16. Подпружиненная относительно ограничителя 17 крышка 9 воздействует на крестовину 10 черед фрикционную поверхность 12 и вследствие тормозного момента пре- пятствует произвольному смещению крестовины О относительно вала 2. Лопатки 3 относительно диска 1 неподвижны, так как положение крестовины 10 зафиксировано. Таким образом крышка 9 в совокупности с валом 2, фрикционной поверхностью 12, продоль ным пазом 15, шпонкой 16, ограничителем 17 и пружиной 18 служит для фиксации и стабилизации угла уста- новки лопаток 3 в процессе работы. При необходимости изменения угла ус- ташовки лопаток 3 рычаг 27 управления распределителя 22 переводят в рабочее положение, одновременно уста- навливая золотник 26 в положение

Закрыто. Тогда один из каналов 20 1

управления, став нагнетательным, получает сообщение с гидронасосом 23, другой, став сливным, - с баком 24, а дренажный канал 25 перекрыт. Рабочая жидкость от гидронасоса 23 поступает через нагнетательный канал 20 управления в нагнетательную часть полости 1 и оказывает давление на ограничивающую ее поверхность, в том числе на поверхность, принадлежащую лопас-ти 19 и крышке 9. Одна массовая доля рабочей жидкости перетекает через неплотности в пространство между валом 2 и крышкой 9, а другая, просочившись через неплотность между крышкой 9 и лопастью 19, поступает в соседнюю часть полости 11 (сливную) и далее через сливной канал 20 управления, коллектор 21, распределитель 22 стекает в сливной бак 24. В связи с тем, что суммарная неплотность между валом 2 и крьшкой 9, лопастью 19 и крышкой 9 меньше, чем площадь поперечного сечения канала 20 управления, в нагнетательной част полости 11 давление рабочей жидкости

всегда выше, чем в соседней - сливной. Вследствие этой разницы давлений создается момент, который стремится провернуть крестовину 10 относительно вала 2. Сначала тормозной момент, фиксирующий крестовину 10, больше, чем момент, вызванньй разницей в давлении рабочей жидкости межд частями полости 11, и крестовина 10 относительно вала 2 неподвижна. Но со временем давление рабочей жидкост в нагнетательной части полости 11 возрастает настолько, что смещает вдоль вала 2 подпружиненную крьшку

9,тем самым ослабляя силу давления крьшжи 9 на крестовину 10 в месте их соприкосновения по фрикционной поверхности 12, в результате чего уменьшается тормозной момент. Под воздействием разницы давления рабочей жидкости в частях полости 1 объем напорной части полости 1I увеличивается, а объем сливной полости уменьшается, и вытесненная при этом рабочая жидкость поступает в сливной канал 20 управления и далее на слив Это приводит к смещению крестовины . 10 относительно лопасти 19, вала 2

и диска I. Крестовина 10 поворачивает каждую из лопаток 3 на пальце 6 вокруг втулки 7, а стержень 14 при этом получает осевое смещение относительно проворачивающегося вместе с ним шарнира 13. Так происходит изменение угла установки лопаток 3 к радиусу диска 1. При осевом смещении крышки 3 одновременно с уменьшением тормозного момента уменьшается и момент, который стремится провернуть крестовину 10. Это происходит потому, что при смещении крышки 9 увеличивается зазор между крышкой 9 и лопастью 19, массовая доля просочившейся в этот зазор рабочей жид кости увеличивается, разница в давлении рабочей жидкости между частями полости 11 уменьшается. При этом снижается -давление и в напорной части полости 11, вследствие чего под действием пружины 18 крышка 9 смещается в направлении крестовины

10,зазор между крьшпсой 9 и лопастью 19 уменьшается, разница в давлении рабочей жидкости между частями по- лОсти 11 снова возрастает, увеличивается момент, необходимый для поворота крестовины 10, происходит дальнейшее смещение крестовины 50 отно$

сительно диска 1, а значит и продолжается поворот лопаток 3. Изменение угла установки лопаток 3 к радиусу диска 1 происходит до тех пор, пока включен рычаг 27 управления рас пределителем 22. При переводе рычага 27 управления в нейтральное положение каналы 20 управления перекрыты и рабочая жидкость поступает через открытый теперь 3OJ|OTHHKdM 26 дренажный канал 25 -в сливной бак 24. Пружина 18 прижимает крышку 9 к крес товине 10 через фрикционную поверхность 12. Происходит фиксация угла установки лопаток 3. Таким образом, крышка 9 в совокупности с лопастью 19, валом 2, ограничителем 17 и пружиной 1 8 выполняет роль перепускного клапана, с помощью которого предотвращается быстрое изменение утла установки лопаток 3, что вызьгеало бы значительные трудности в настройке рабочего органа и могло привести к поломке устройства.

Скорость поворота лопаток 3 изменять регулировкой натяжения пружины 18 и изменением зазора между крышкой 9 и лопастью 19. Натяжение пружины 18 измендаот путем смещения ограничителя 17 вдоль вала 2, а зазор между крышкой 9 и лопастью 19 - путем постановки прокладок под фрикционную поверхность 12 (чем толще прокладка, тем зазор больше). Опти мальные значения этих параметров подбираются экспериментально в зависимости от конкретного исполнения рабочего органа, машины и агрегати- руемого G ней энергетического средства. При увеличении жесткости пружины 18 и уменьшении первоначального зазора между кръшкоА 9 и лопастью 19, при прочих равных условиях, скорость поворота лопаток 3 больше и наоборот. К тому же увеличение жесткости пружины 8 приводит к уве534616

личению давления рабочей жидкости в системе, что-нежелательно, так как может вызывать подтекание через неплотности. Поэтому при неработающем. J рабочем органе доводят предварительное натяжение пружины 18 (путем передвижения ограничителя 17 вдоль вала 2) до тех значений, пока тормозной момент (от взаимодействия крышки

10 9 и крестовины 10 через фрикционную поверхность 12) не становится достаточным для надежной фиксации угла усталовки лопаток 3. Затем переводят рычаг 27 управления распределителем

15 22 в рабочее положение, и при невключенном механизме 4 привода наблюдают за изменением угла установки лопаток 3. Если скорость поворота лопаток 3 мала, убирают из-под фрикционной

20 поверхности 12 прокладки, уменьшая тем самьм первоначальный зазор между крышкой 9 и крестовиной 10. При чрезмерно большой скорости изменения угла поворота лопаток 3 увеличивают толщи25 ну прокладок под фрикционной поверхностью 12. Если указанные меры не приводят к желаемым результатам, то необходимо изменить давление жидкости в гидросистеме или уточнить

30 его конструкцию с целью изменения тормозного момента путем применения других размеров фрикционной поверх- . кости или ее качества. Например, для замедления скорости поворота лопаток

ij 3 увеличивают тормозной момент путем увеличения площади фрикционной поверхности 12 или замены материала с лучшими фрикционными свойствами, что позволяет уменьшить предварительное

40 натяжение пружины 18. Если и в этом случае скорость поворота лопаток 3 велика, то постановкой после гидронасоса 23 перепускного клапана можно уменьшить Давление рабочей жйд/г кости, поступающей в гидросистему .

и

.211 ff 20 25

Составитель М. Подоляк

Л

Редактор С. Лисина Техред М.Ходанич

Заказ 4648/2 Тираж 679Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Корректор С. Шекмар

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическая система ограничения мощности и частоты вращения ветроагрегата | 2015 |

|

RU2643885C2 |

| КОЛЕСНАЯ БРОНЕМАШИНА | 2005 |

|

RU2314478C2 |

| Веломобиль с пневмоаккумуляторным приводом | 1988 |

|

SU1717471A1 |

| Устройство для автоматического вождения самоходной сельскохозяйственной машины | 1981 |

|

SU952122A1 |

| ВЕТРОТЕПЛОГЕНЕРАТОР | 2002 |

|

RU2209340C1 |

| Система управления блокировкой дифференциала ведущего моста колесного транспортного средства | 1987 |

|

SU1493498A1 |

| Гидросистема управления трансмиссией ходовой части лесозаготовительной машины | 1988 |

|

SU1646920A1 |

| Нагружатель для испытания передач | 1977 |

|

SU654873A1 |

| ГИДРОПЕРЕДАЧА | 2014 |

|

RU2570975C1 |

| Гидромеханическая передача транспортного средства | 1981 |

|

SU998149A1 |

| ЦЕНТРОБЕЖНЫЙ ДИСК К РАЗБРАСЫВАТЕЛЯМ СЫПУЧИХ | 0 |

|

SU365967A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Центробежный рабочий орган для рассева сыпучих материалов | 1981 |

|

SU965379A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-08-30—Публикация

1985-04-23—Подача