2.Узел по п. 1, отличающийся тем, что свободный конец стального листа снабжен продольным бульбюм, а герметизирующая прокладка и алюминиевая полоса выполнены с поверхностями, конгруэнтными наружной поверхности стального листа и его бульба.

3.Узел клепаного соединения листов судовых конструкций, преимущественно стального корпуса и алюминиевой надстройки, содержащий прилегающие друг к другу и соединенные посредством алюминиевых заклепок стальной лист, прикрепленный к корпусу судна, участок алюминиевого листа надстройки и алюминиевую полосу, причем между последней и стальным листом рас1

Изобретение относится к судостроению и может быть использовано при конструировании корпусных конструкций из разнородных металлов с учетом защиты их от коррозии.

Целью изобретения является повышение надежности узла соединения.

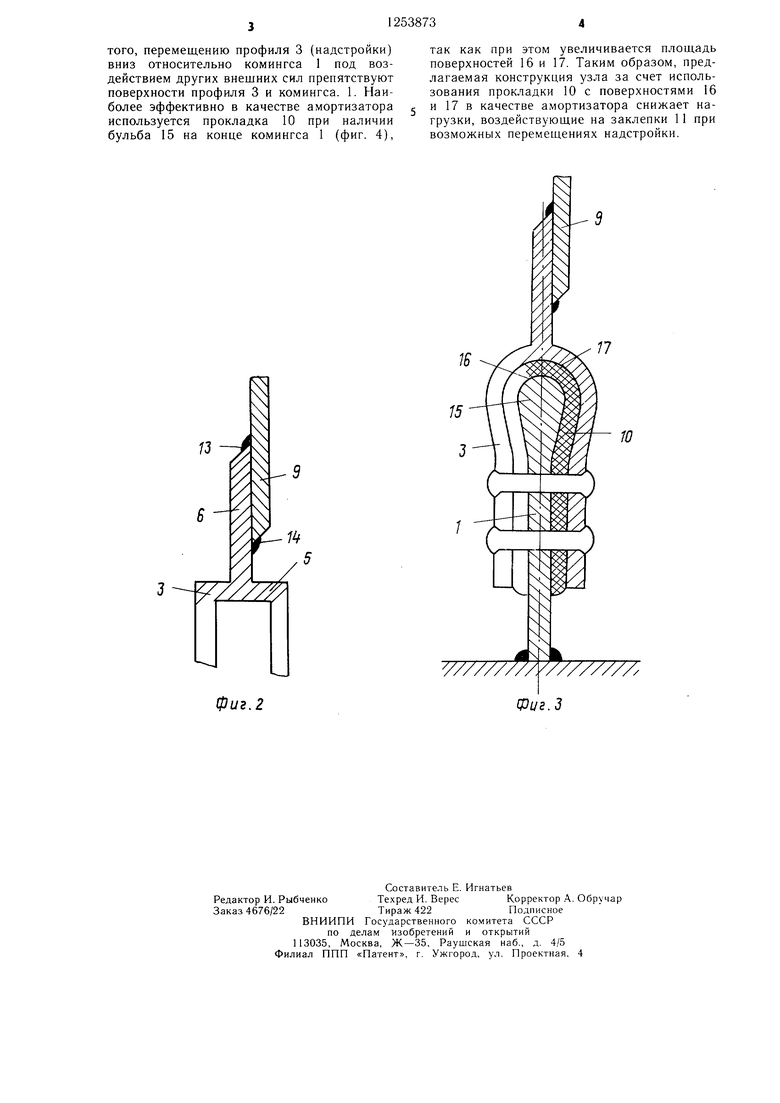

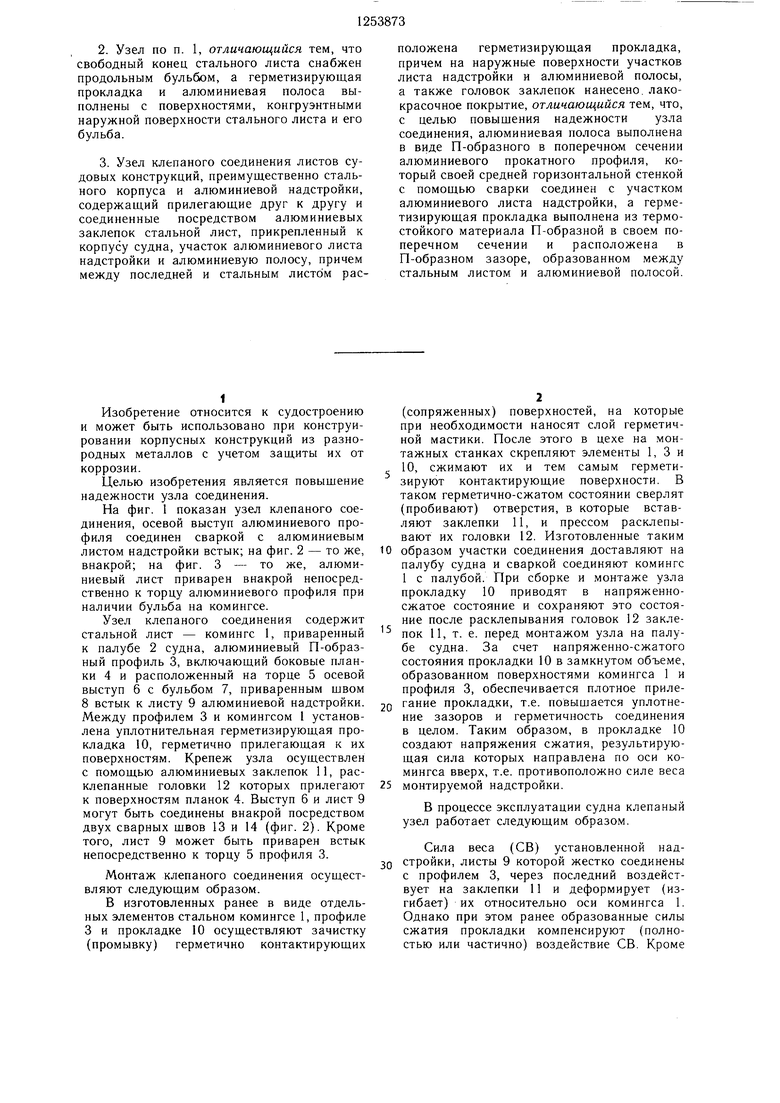

На фиг. 1 показан узел клепаного соединения, осевой выступ алюминиевого профиля соединен сваркой с алюминиевым листом надстройки встык; на фиг. 2 - то же, внакрой; на фиг. 3 - то же, алюминиевый лист приварен внакрой непосредственно к торцу алюминиевого профиля при наличии бульба на комингсе.

Узел клепаного соединения содержит стальной лист - комингс 1, приваренный к палубе 2 судна, алюминиевый П-образ- ный профиль 3, включающий боковые планки 4 и расположенный на торце 5 осевой выступ б с бульбом 7, приваренным щвом 8 встык к листу 9 алюминиевой надстройки. Между профилем 3 и комингсом 1 установлена уплотнительная герметизирующая прокладка 10, герметично прилегающая к их поверхностям. Крепеж узла осуществлен с помощью алюминиевых заклепок 11, расклепанные головки 12 которых прилегают к поверхностям планок 4. Выступ 6 и лист 9 могут быть соединены внакрой посредством двух сварных щвов 13 и 14 (фиг. 2). Кроме того, лист 9 может быть приварен встык непосредственно к торцу 5 профиля 3.

Монтаж клепаного соединения осуществляют следующим образом.

В изготовленных ранее в виде отдельных элементов стальном комингсе 1, профиле 3 и прокладке 10 осуществляют зачистку (промывку) герметично контактирующих

положена герметизирующая прокладка, причем на наружные поверхности участков листа надстройки и алюминиевой полосы, а также головок заклепок нанесено, лакокрасочное покрытие, отличающийся тем, что, с целью повыщения надежности узла соединения, алюминиевая полоса выполнена в виде П-образного в поперечном сечении алюминиевого прокатного профиля, который своей средней горизонтальной стенкой с помощью сварки соединен с участком алюминиевого листа надстройки, а герметизирующая прокладка выполнена из термостойкого материала П-образной в своем поперечном сечении и расположена в П-образном зазоре, образованном между стальным листом и алюминиевой полосой.

5

(сопряженных) поверхностей, на которые при необходимости наносят слой герметичной мастики. После этого в цехе на монтажных станках скрепляют элементы 1, 3 и 10, сжимают их и тем самым герметизируют контактирующие поверхности. В таком герметично-сжатом состоянии сверлят (пробивают) отверстия, в которые вставляют заклепки 11, и прессом расклепывают их головки 12. Изготовленные таким

0 образом участки соединения доставляют на палубу судна и сваркой соединяют комингс 1 с палубой. При сборке и монтаже узла прокладку 10 приводят в напряженно- сжатое состояние и сохраняют это состояние после расклепывания головок 12 заклепок 11, т. е. перед монтажом узла на палубе судна. За счет напряженно-сжатого состояния прокладки 10 в замкнутом объеме, образованном поверхностями комингса 1 и профиля 3, обеспечивается плотное приле0 гание прокладки, т.е. повышается уплотнение зазоров и герметичность соединения в целом. Таким образом, в прокладке 10 создают напряжения сжатия, результирующая сила которых направлена по оси комингса вверх, т.е. противоположно силе веса

5 монтируемой надстройки.

В процессе эксплуатации судна клепаный узел работает следующим образом.

Сила веса (СВ) установленной над- 0 стройки, листы 9 которой жестко соединены с профилем 3, через последний воздействует на заклепки 11 и деформирует (изгибает) их относительно оси комингса 1. Однако при этом ранее образованные силы сжатия прокладки компенсируют (полностью или частично) воздействие СВ. Кроме

того, перемещению профиля 3 (надстройки) вниз относительно комингса 1 под воздействием других внешних сил препятствуют поверхности профиля 3 и комингса. 1. Наиболее эффективно в качестве амортизатора используется прокладка 10 при наличии бульба 15 на конце комингса 1 (фиг. 4),

так как при этом увеличивается площадь поверхностей 16 и 17. Таким образом, предлагаемая конструкция узла за счет использования прокладки 10 с поверхностями 16 и 17 в качестве амортизатора снижает нагрузки, воздействующие на заклепки 11 при возможных перемещениях надстройки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СОЕДИНЕНИЯ НАДСТРОЙКИ С КОРПУСОМ СУДНА | 1992 |

|

RU2047535C1 |

| Узел клепаного соединения листов судовых конструкций (его варианты) | 1983 |

|

SU1212866A1 |

| СОЕДИНЕНИЕ НАДСТРОЙКИ С КОРПУСОМ СУДНА | 1989 |

|

RU1672711C |

| Способ сварки плавлением надстройки с корпусом судна | 1991 |

|

SU1804381A3 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ АЛЮМИНИЯ СО СТАЛЬЮ | 1992 |

|

RU2043889C1 |

| Соединение судовой рубки с корпусом судна | 1987 |

|

SU1459966A1 |

| Способ сварки плавлением алюминия со сталью | 1991 |

|

SU1797540A3 |

| Надстройка корпуса судна | 1987 |

|

SU1504152A1 |

| КОРАБЛЬ ГИДРОГРАФИЧЕСКОЙ И ПАТРУЛЬНОЙ СЛУЖБЫ | 2010 |

|

RU2459738C2 |

| КЛЕЕБОЛТОВОЕ СОЕДИНЕНИЕ НАДСТРОЙКИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКИМ КОРПУСОМ СУДНА | 2002 |

|

RU2235660C2 |

1. Узел клепаного соединения листов судовых конструкций, преимущественно стального корпуса и алюминиевой надстройки, содержащий прилегающие друг к другу и соединенные посредством алюминиевых заклепок стальной лист, прикрепленный к корпусу судна, участок алюминиевого листа надстройки и алюминиевую, полосу, причем между последней и стальным листом расположена герметизирующая прокладка, причем на наружные поверхности участков листа надстройки и алюминиевой полосы, а также головок заклепок нанесено лакокрасочное покрытие, отличающийся тем, что, с целью повыщения надежности узла соединения, алюминиевая полоса выполнена в виде вилкообразного в поперечном сечении алюминиевого прокатного профиля с осевым выступом, расположенным над этим профилем в продольной плоскости его симметрии и соединенным посредством сварки с участком алюминиевого листа надстройки, причем герметизирующая прокладка выполнена вилкообразной в поперечном сечении и расположена в вилкообразном зазоре, образованном между стальным листом и алюминиевой полосой. ю (Л ю 01 со 00 со Фиг. 7

13

фиг.2

16

17

Ю

У///Л

У////Л

Фиг.З

| Узел клепаного соединения листов судовых конструкций (его варианты) | 1983 |

|

SU1212866A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1986-08-30—Публикация

1984-02-08—Подача