Изобретение относится к черной металлургии, в частности к способам получения флюсов специальных составов для интенсификации процесса шлакообразования при конвертировании чугуна.

Целью изобретения является исключение настыпеобразования в печи и более полное усвоение флюса в сталеплавильном производстве.

Предложенный способ изготовления флюса для сталеплавильного производства включает подачу в обжиговую печь совместно с известняком ферритной добавки, содержащей 1-3% кремнезема с молярным отношением Fe Oj/CaO 2-3 в количестве 20-30% от общей массы загружаемого в печь материала. При этом температуру факела в зоне обжига поддерзкивают равной 400-1500°С.

ПредложенньпЧ способ получения флюса заключается в совместном обжиге известняка и добавочного материала на ферритной основе, содержащего в своем составе 1-3% SiO.

Ограниченное содержание кремнезема (1-3% SiO ) устраняет его вредное воздействие на пропитку извести оксрщами железа, так как в этом случае исключается образование тугоплавкого двухкальциевого силиката (t 2130 С), который покрывает оболочкой куски извести и оказьгоает тормозящее влияние на диффузию оксидов железа внутрь кусков. Кроме того, наличие 2CaO-SiO способствует образованию настылей в печи. Нижни предел содержания SiO в ферритной добавке (1%) связан с постоянной примесью кремнезема в известняке.

Ферритные добавки могут приготовляться из смеси гематитовой руды и отходов обжига известняка за счет механического смешивания компонентов. Некоторые отходы металлургического производства могут представлять готовую ферритную добавку. Например, Шламы конвертерного производства или шламы электростапеплавильного произ- водства. Крупность ферритной смеси находится в пределах 0,2-0 мм. Ферритную добавку подают в загрузочный конец обжиговой печи в низкотемпературную зону.

В загрузочном конце трубчатой печи в низкотемпературной зоне за счет тепла отходяи(1-гх; газов происходит ис

S

0

5

0

парение гигроскопической влаги материала, разложение Са(ОН), , и при 560- 600 С начинают интенсивно протекать твердофазные реакции между СаО и Fe( с образованием легкоплавкого одно- кальциевого феррита, а избыток оксида железа способствует образованию эвтектики между CaO-Fe 0 и Ре 0.

Для расплавления ферритной добавки температура факела в зоне обжига поддерживается в интервале 1400- 1500°С. Ферритный расплав пропитывает куски извести на глубину 3-12 мм. Температура факела ниже 1400°С приводит к снижению температуры разогрева футеровки, и ферритные добавки начинают намораживаться на нее, образуя гарнисаж, который снижает площадь сечения печи и отрицательно сказывается на газодинамике при обжиге. Температура факела вьшге 1500°С приводит к интенсивному разогреву футеровки и расплавлению ферритного материала в зоне обжига, происходит глубокая пропитка огнеупора окислами железа и обвала футеровки.

За счет ферритной оболочки повышается степень черноты материала, интенсифицируется теплообмен между газовой фазой и материалом, сокращается время обжига и повьшшется производительность обжиговой печи.

При крупности извести, равной 20- 40 мм, и содержании в ней 0-15% , количество ферритной добавки, подаваемой в печь, должно составлять 20-30% от общей массы загружаемого материала. Количество ферритной добавки ниже 20% приводит к образованию очень тонкой корочки на кусках извести, и эффективность таких кусков мало сказывается на конвертерной плавке. Чрезмерная присадка ферритной добавки (более 30%) 5 приводит к избытку железосодержащих компонентов, их расслоению и насты- леобразованию.

Получаемый при совместном обжиге флюс является высокоактивным шлако- образующим материалом. Ферритная корочка имеет прочность, превьшающую прочность извести, при транспортировке значительно меньше образуется пылевыделений. Находящаяся под обо- 5 лочкой известь теряет склонность к гидратации, сохранив при этом высокую реакционную способность, поэтому при сокращении расхода извести на

0

5

0

плавку, ее усвоение шлаковой ванной возрастает и повьппается рафинировочная способность шлака.

Опыты проводили в трубчатых печах для обжига известняка в течение 50 ч. Шихта состояла из 70-80% известняка Жирновского месторождения и 20-30% тонкоизмельченной феррит- ной добавки. Состав известняка, мас.%: FeO 0,77; SiO.,0,76; CaO 54,09; п.п.п. 43. Состав ферритной добавки, мас.%: ,00, при Ге Од/СаО 2-3; SiO 2,4.

Для обжига использовали горелку труба в трубе. Топливом являлся при родный газ. Футеровка печи в подготовительной зоне - шамот класса Б в зоне обжига - хромомагнезитовая. Температура обжига 1400-1500 С.

В связи с тем, что ферритный флю в большей степени поглоа;ает тепло газокислородного факела, увеличивают число оборотов трубчатой печи во избежание пережога извести. В результате пропитки известняка при его обжиге получили известь, с поверхности пропитанную окислами железа, содержащую, мас.%: СаО 72- 80,5; MgO 4,4; SiO 5,3; Fe 0 9,6- 14,0; п.п.п. 0,2.

Фракционный состав полученного продукта:

0 мм 10-5 мм 5-0 мм

65% 12,5% 22,5%

ферритной оболочки кус- ков извести составила 3-12 мм.

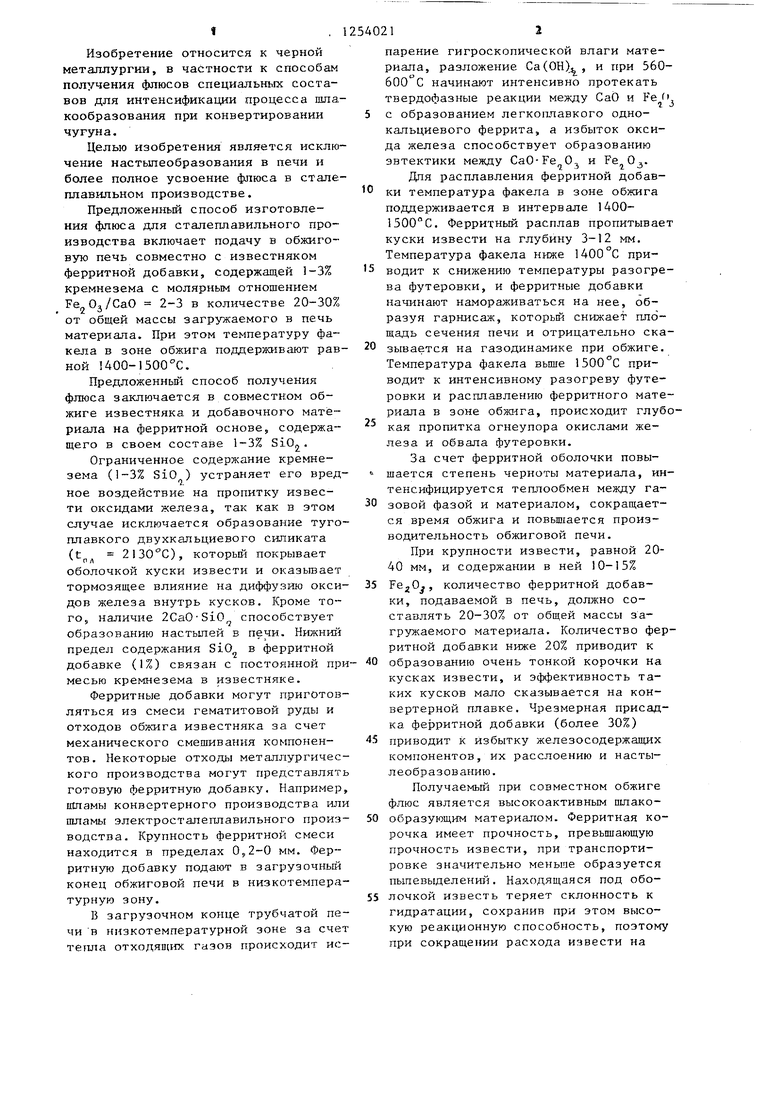

Результаты влияния температуры обжига, количества железосодержащей добавки и состава добавки на химический состав продуктов обжига пред ставлены в табл. 1.

С целью исследования процесса шлакообразования проведены плавки с повалками конвертера на 3 и 6-й мин продувки.

Полученные результаты сравнивали с показателями рядовых плавок, в которых для шлакообразования использовали обычную известь и плавиковый шпат. Визуальные наблюдения показали что продувка на отгытных плавках с прменением полученного по предложенному способу ферритного флюса проходила ровно без выбросов, шла на конечных повалках жидкоподвижньп, гомоген Hbtfi, неусвоенная известь полностью отсутствует.

Улучшение шлакообразования подтверждается данными, полученными с пова- лочных плавок.

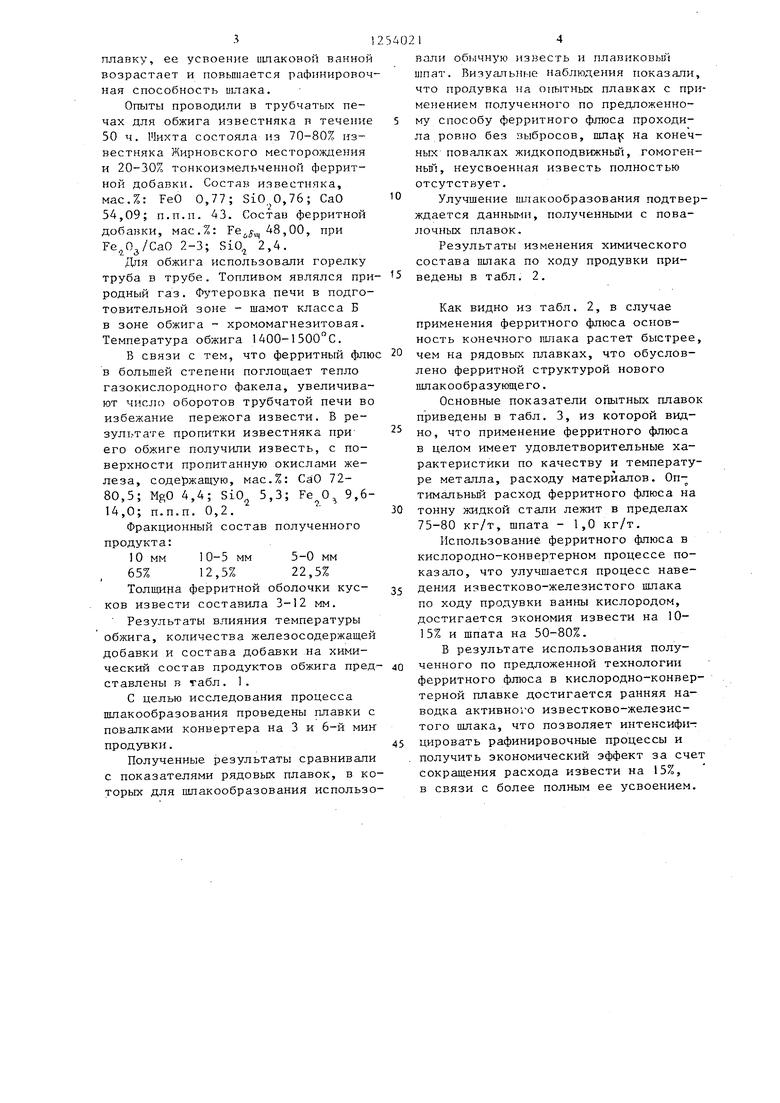

Результаты изменения химического состава шлака по ходу продувки приведены в табл. 2.

Как видно из табл. 2, в случае применения ферритного флюса основность конечного шлака растет быстрее чем на рядовых плавках, что обусловлено ферритной структурой нового Ешакообразующего.

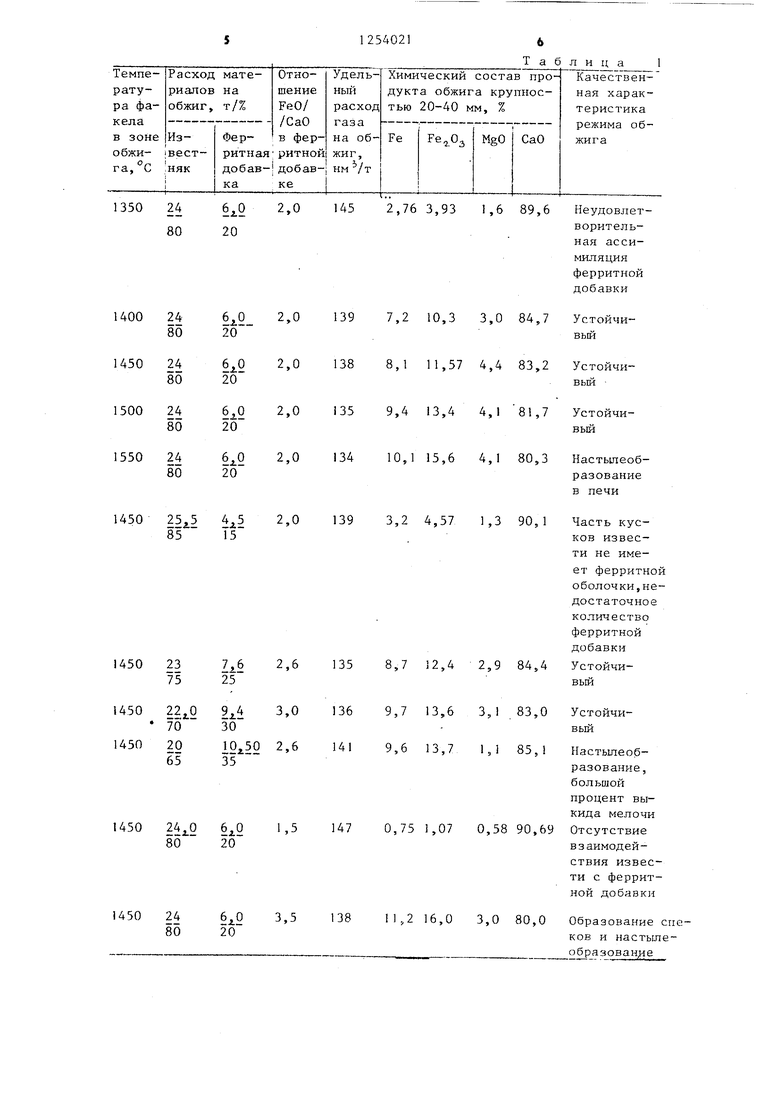

Основные показатели опытных плаво приведены в табл. 3, из которой видно, что применение ферритного флюса в целом имеет удовлетворительные характеристики по качеству и температуре металла, расходу материалов. Оп- тимальньм расход ферритного флюса на тонну жидкой стали лежит в пределах 75-80 кг/т, шпата - 1,0 кг/т.

Использование ферритного флюса в кислородно-конвертерном процессе показало, что улучщается процесс наведения известково-железистого шлака по ходу продувки ванны кислородом, достигается экономия извести на 10- 15% и шпата на 50-80%.

В результате использования полученного по предложенной технологии ферритного флюса в кислородно-конвертерной плавке достигается ранняя наводка активного известково-железистого шлака, что позволяет интенсифицировать рафинировочные процессы и получить экономический эффект за сче сокращения расхода извести на 15%, в связи с более полным ее усвоением.

Известный7 I

Полученныйпо

предложенномуспособу 20

80,0 - 1,20 0,65 0,038 0,12 1680 0,027 0,01 10,2 3,2

90,0 3,20 0,68 0,043 0,12 1640 0,027 0,01 10,8 3,2

Составитель К. Сорокин Редактор Л. Повхан Техред Л .Кравчук

Заказ 4689/30 Тираж 552Подписное

ВНИИШ1 Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

Таблица 3

Корректор И. Эрдейи

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения флюса для сталеплавильного производства | 1989 |

|

SU1745770A1 |

| МАГНЕЗИАЛЬНЫЙ ФЛЮС ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2205232C1 |

| Шихта для получения сталеплавильного флюса | 1980 |

|

SU945209A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1997 |

|

RU2114920C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТНО-КАЛЬЦИЕВОГО КОМПЛЕКСНОГО ФЛЮСА | 2001 |

|

RU2183224C1 |

| КОМПЛЕКСНЫЙ СИНТЕТИЧЕСКИЙ ЛЕГКОПЛАВКИЙ ФЛЮС ДЛЯ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2006 |

|

RU2321641C1 |

| ВС:ЮОЮЗМАЯГ.;-ПГ'-;:п.-:-:-;;;[:г;;:;->&|??^Авторыизобретения В. К. Дидковский, Н. И. Роговцев, Е. В. Третьяков, А. А. Ткаченко, Н. К. Корнева, Н. А. Островский, И. Д. Подопригора, Р. В. Старов, Н. И. Ярошенко, В. И. Ивановский и Ф. А. Александров | 1973 |

|

SU372272A1 |

| ФЛЮС ДЛЯ ОСНОВНОГО СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2094473C1 |

| Роговцев И.И., Дидковский В.К | |||

| и Третьяков Е.В | |||

| О получении комплексного флюса для конвертерной плавки | |||

| - Сталь, 1972, № 7, с | |||

| ПРИБОР ДЛЯ КОНТРОЛЯ ВРЕМЕНИ ПРИХОДА И УХОДА НА РАБОТУ | 1921 |

|

SU597A1 |

Авторы

Даты

1986-08-30—Публикация

1984-07-31—Подача