Изобретение относится к черной металлургии, в частности к вьгплавке спокойной стали с раскислением ее в ковше алюминием, кремнием и марганцем .

Цель изобретения - повьпиение сте- пен усвоения раскислителей, улучшение качества металла и увеличение выхода годного проката.

пуске алюминий вводят с интенсивностью 0,3-0,7 кг/т МИН, а при значительных завихрениях струи и ее разбрызгивании алюминий вводят с интен- 5 сивностью 1,5-2 кг/т-мин. Средние значения интенсивности введения алюминия выбирают при нормальном характере выпуска. Введение алюминия с интенсивностью менее 0,3 кг/т-мин не

После вьтуска в ковш 1/10-1/6 час- обеспечивает нейтрализации вовлеченти расплава вводят 10-20% алюминия разовой порцией, затем в процессе выпуска 1/6-1/4 части расплава алюминий вводят равномерно с интенсивностью 0,3-2 , ферросплавы вводят непоаредственно после введения 40-60% алюминия, а остальную часть алюминия после введения ферросплавов - равномерно с увеличенной в 1,5ного из воздуха в металл кислорода даже при наиболее спокойном режиме выпуска, а увеличение интенсивности

15

более 2 кг/т-мин приводит к увеличению загрязненности стали скоплениями включений корунда вследствие образования локальных участков с повьшен- ным содержанием алюминия.

Введение алюминия в течение пери- - 3 раза по сравнению с предьщущей пор- 20 одд превышающего продолжительность цией интенсивностью.выпуска 1/4 части расплава, приводит

Введение первой порции алюминия к увеличению окисленности металла и

ранее, чем в ковш выпущена 1/10 част металла, приводит к увеличению загрязненности стали включениями магнезиальной шпинели. Введение первой порции алюминия после выпуска более 1/6 части расплава увеличивает неравномерность распредапения алюминия в стали, повьшает ее загрязненность алюмосиликатами и ухудшает технологичность стали при прокатке.

Введение с первой порцией менее 10% алюминия не улучшает качественные характеристики стали из-за повышенной загрязненности силикатными включениями. Введение с первой порцией более 20% алюминия вызьшает увеличение загрязненности стали магнезиальными шпинелями. Первая порция алюминия в размере 10-20% от общего его количества оказывается оптимальной с точки зрения формирования наиболее благоприятного состава оксидно фазы и наибольшего усвоения элементов Из вводимых ферросплавов.

Последзтащее равномерное введение алюминия с интенсивностью 0,3-2 кг/ /т- мин способствует наиболее полному связыванию кислорода атмосферного воздуха, который захватывается турбулентным потоком поступающего в ковш металла.

Интенсивность введения алюминия принимают в зависимости от степени турбулентности потока металла, поступающего из сталеплавильного агрегата. При относительно спокойном вы540282

пуске алюминий вводят с интенсивностью 0,3-0,7 кг/т МИН, а при значительных завихрениях струи и ее разбрызгивании алюминий вводят с интен- 5 сивностью 1,5-2 кг/т-мин. Средние значения интенсивности введения алюминия выбирают при нормальном характере выпуска. Введение алюминия с интенсивностью менее 0,3 кг/т-мин не

обеспечивает нейтрализации вовлеченного из воздуха в металл кислорода даже при наиболее спокойном режиме выпуска, а увеличение интенсивности

5

0

0

снижению степени усвоения алюминия и ферросплавов, а сокращение периода введения алюминия до значений, меньших продоляштельности выпуска 1/6 части расплава, увеличивает локальное пересыщение расплава алюминием и загрязнение его строечными включениями корунда.

После введения по указанному режиму алюминия металл хорощо подготовлен к введению ферросплавов.

Интенсивность равномерного вве- 5 дения алюминия после ферросплавов

в 1,5-3 раза превышает интенсивность I ..

равномерного введения алюминия перед присадкой ферросплавов. Если это отношение менее 1,5, качество металла ухудшается из-за повьш енной загрязненности металла стеклообразными включениями силикатов марганца. Если отношение интенсивностей превышает 3, увеличиваются загрязненность стали строчечными включениями, по- рал :енность типа заворот корки, плены и рванины.

Примеры 1-5. В основной 160-тонной мартеновской печи вь Ш1ав- ляли стальной расплав для получения стали марки 20, которьш в процессе выпуска в сталеразливочньш ковш раскисляли алш1 ганием в количестве 1 кг/т, кремнием, марганцем.

После выпуска в ковш 1/10-1/6 части расплава в металл вводили разовой порцией 10-20% кускового алюминия П6-32 кг), затем в процессе вьЕпус5

0

5

ка 1/6-1/4 части расплава куски алюминия массой 2-4 кг присаживали равномерно с интенсивностью введения алюминия 0,3-2 кг/т-мин. Непосредственно после введения 40-60% алюминия на струю металла присаживали ферро- силиций и силикомарганец или ферросилиций и силикомарганец, или ферросилиций и ферромарганец в количествах, необходимых для получения тре- буемого содержания этих элементов в стали. Присадку ферросплавов на плавках 3 и 4 осуществляли относительно быстро - за 20-25 с, на плавках 1,

2и 5 - несколько медленнее - за 1-1,5 мин. После введения ферросплавов в металл вводили остальной алюминий (40-60%) в виде кусков массой 2-4 кг, причем куски забрасывали в ковш равномерно, а интенсивность вве дения алюминия поддерживали в 1,53раза более высокой, чем до присадки ферросплавов, присадку алюминия заканчивали до выпуска 1/2-3/4 металла.

Металл из ковша разливали в слитки сифонным способом, из слитков прокатали трубную заготовку.

Степень усвоения кремния и марганца определяли по результатам анализа ковшовой пробы, алюминия - по пробе из проката. В готовом прокате контролировали качество поверхности и определяли расходный коэффициент производства заготовки из слитков.

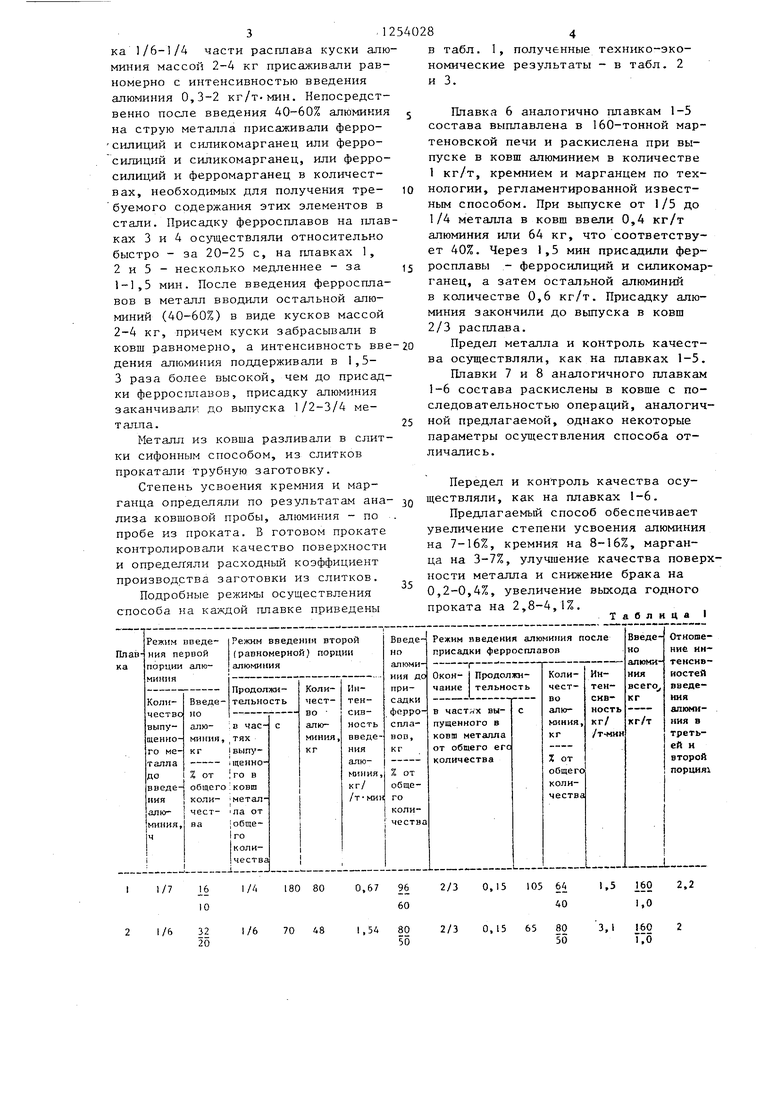

Подробные режимы осуществления способа на каждой плавке приведены

1§ 10

32 20

1/А

1/6

180 80

70 48

0

5

0

5

0

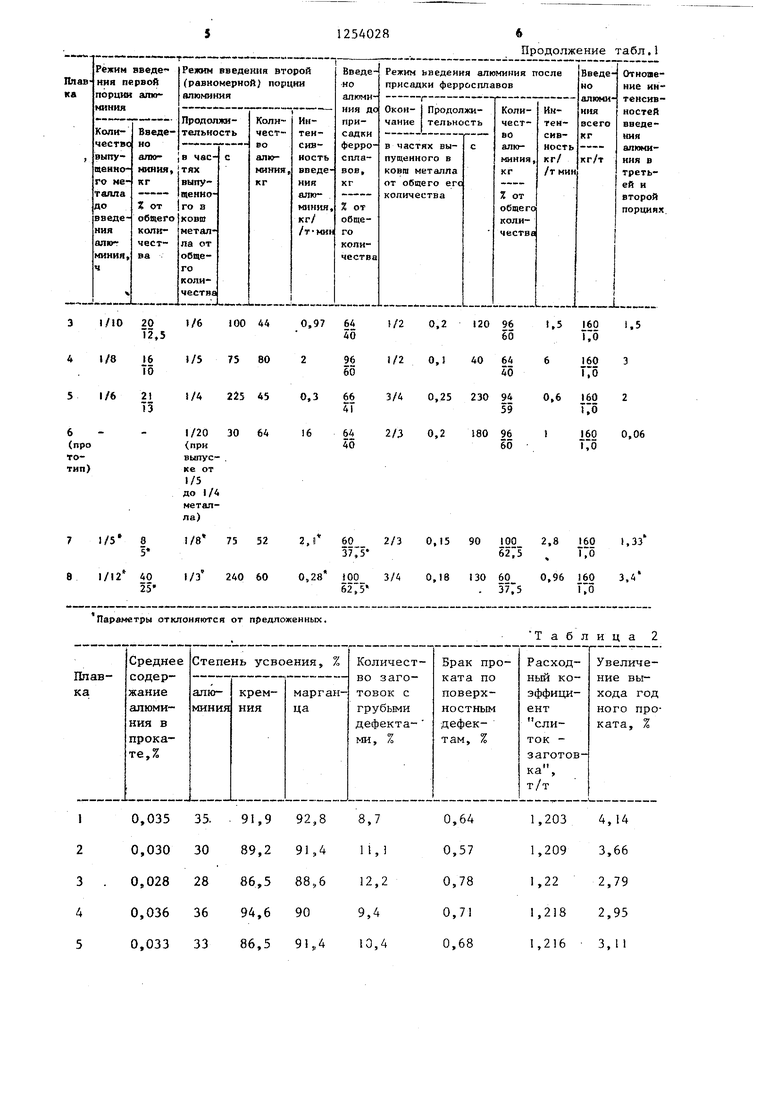

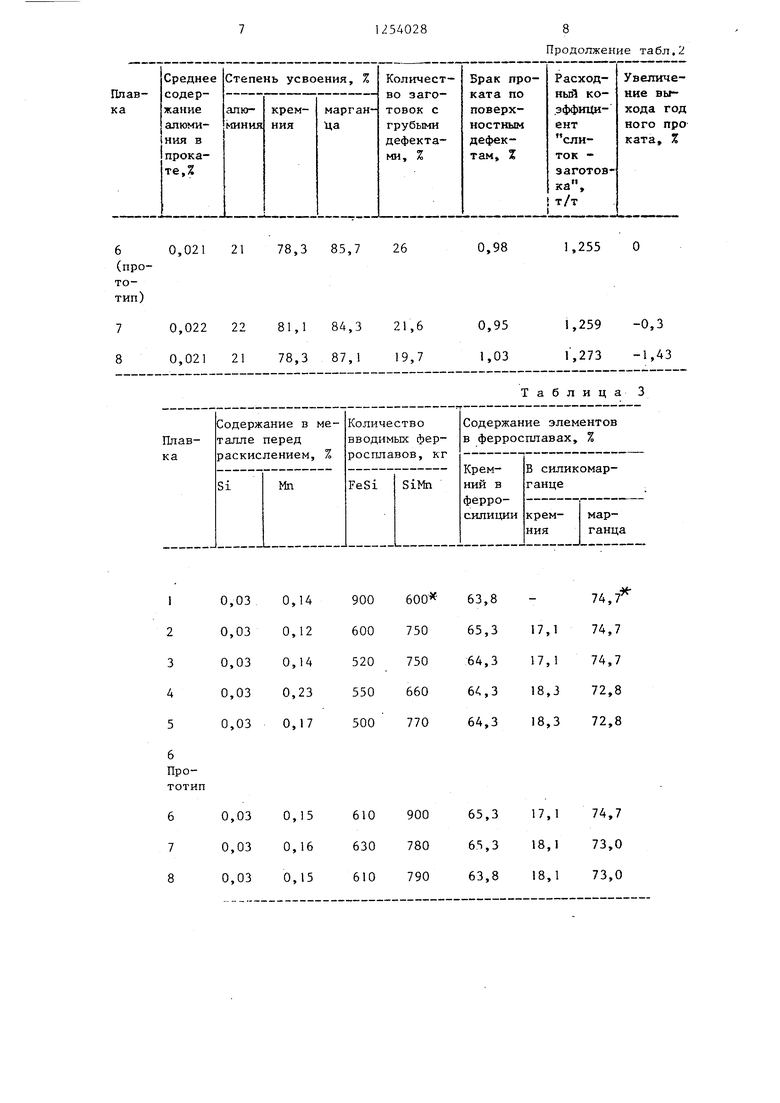

в табл. 1, полученные технико-экономические результаты - в табл. 2 и 3.

Плавка 6 аналогично плавкам 1-5 состава выплавлена в 160-тонной мартеновской печи и раскислена при выпуске в ковш алюминием в количестве 1 кг/т, кремнием и марганцем по технологии, регламентированной известным способом. При выпуске от 1/5 до 1/4 металла в ковш ввели 0,4 кг/т алюминия или 64 кг, что соответствует 40%. Через 1,5 мин присадили ферросплавы - ферросилиций и силикомарганец, а затем остальной алюминий в количестве 0,6 кг/т. Присадку алюминия закончили до выпуска в ковш 2/3 расплава.

Предел металла и контроль качества осуществляли, как на плавках 1-5.

Плавки 7 и 8 аналогичного плавкам 1-6 состава раскислены в ковше с последовательностью операций, аналогичной предлагаемой, однако некоторые параметры осуществления способа отличались.

Передел и контроль качества осуществляли, как на плавках 1-6.

Предлагаемый способ обеспечивает увеличение степени усвоения алюминия на 7-16%, кремния на 8-16%, марганца на 3-7%, улучшение качества поверхности металла и снижение брака на 0,2-0,4%, увеличение выхода годного

проката на 2,8-4,1%.

Таблица I

96 60

80 50

2/3 0,15

105 6 40

1,5 160 1.0

2.2

2/3 0,15 65

80 50

3,1

160

ТТб

1/10 20 1/6 100 44 0,97 64 1/2

12,5

1/8 16 1/5 75 80 75

40

96 1/2 60

1/6 2)

Тз

- )

1/5 8

5

/4 225 45 0,3 66 3/4

4Т

1/20 30 64 16 (при

ВЫПУС - .

ке от 1/5

до 1/4 металла)

1/8 75 52 2,1

6А 2/3 40

60 2/3

8 1/12 40 1/з 240 60 0,28 100 3/4

25

62,5

Параметры отклоняются от предложенных.

Продолжение табл.1

120 96

60

40 64

40

230 94 59

180 96 60

1,5 160 1,5

ТГо

6 160 3 .О

0,6 160 2

ТГо

) 160 0,06

т:б

0,15 90 1002,8160 1,33

6275,Т70

0,18 130 600,96160 3,4

. 3775Т70

Таблица 2

Продолжение табл.2

Плавка

Введено в металл ферросплавами, %

кремния

марганца

ип

0,359 0,325 0,289 0,296 0,289

0,345 0,345

0,28 0,35 0,35 0.30 0,35

0,42 0,356

0,332 0,36

На плавке 1 в металл вводили ферромарганец с содержанием марганца 74,7%.

Составитель В. Самсонов Редактор Л. Повхан Техред А.Кравчук

Заказ 4689/30 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб., д. 4/5

Дроизводственко-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

12:з4и/ В

10

Продолжение табл.З

Содержание в готовой

стали, %

Степень усвоения , %

марганца

кремния

марганца

0,40 0,44 0,45 0,50 0,49

91,9 89,2 86,5 94,6 86,5

92,8 91,4 88,6 90,0 91,4

0,51 0,46 0,46

78,3

81,1 78,3

85,7 84,3 87,1

Корректор И. Эрдейи

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в кислородном конверторе | 1982 |

|

SU1049551A1 |

| Способ раскисления спокойной стали | 1981 |

|

SU1062275A1 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333258C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333257C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2312901C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТОЙ СПОКОЙНОЙ СТАЛИ | 1991 |

|

RU2015176C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2006 |

|

RU2302471C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2001 |

|

RU2205880C1 |

| Способ производства стали | 1976 |

|

SU592851A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ раскисления спокойной стали | 1976 |

|

SU564338A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-30—Публикация

1984-11-19—Подача