Изобретение бтноснтся к подишпни- кам скольжения и может найти применение в узлах трения, где необходима автокомпенсация износа, особенно в малогабаритных опорах с повышенной частотой вращения.

Цель изобретения - улучшение тех- нологи4ности сборки и эксгшуатацион- ных характеристик.

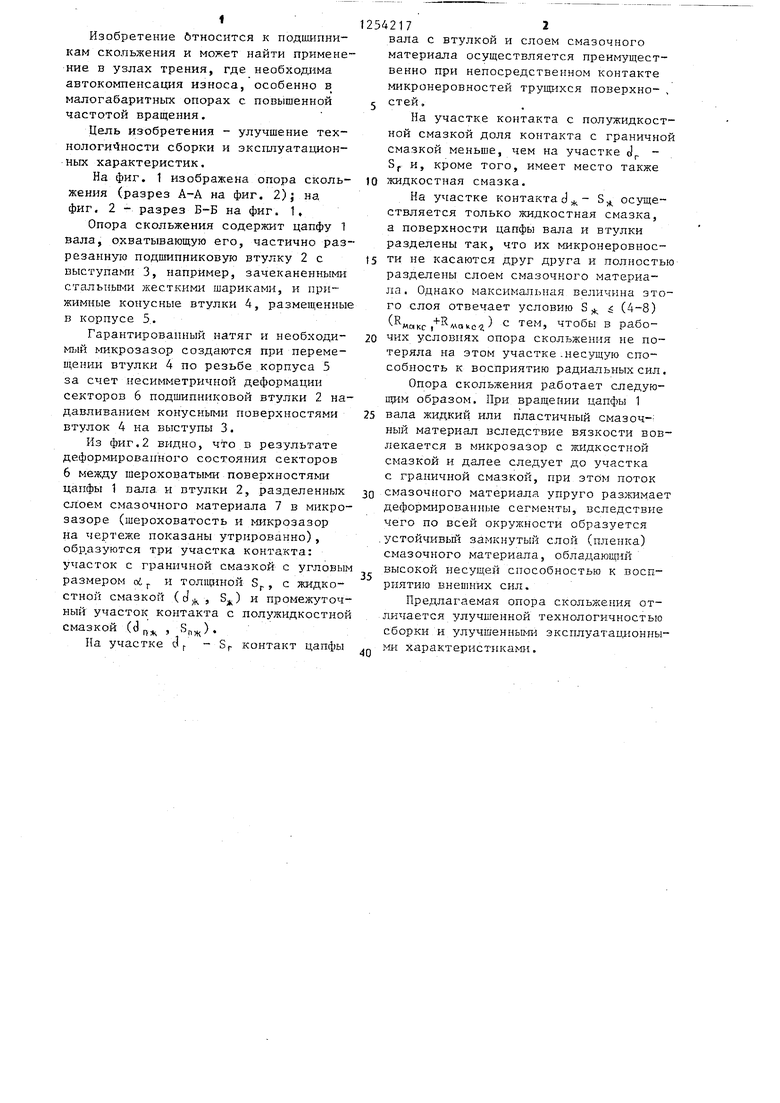

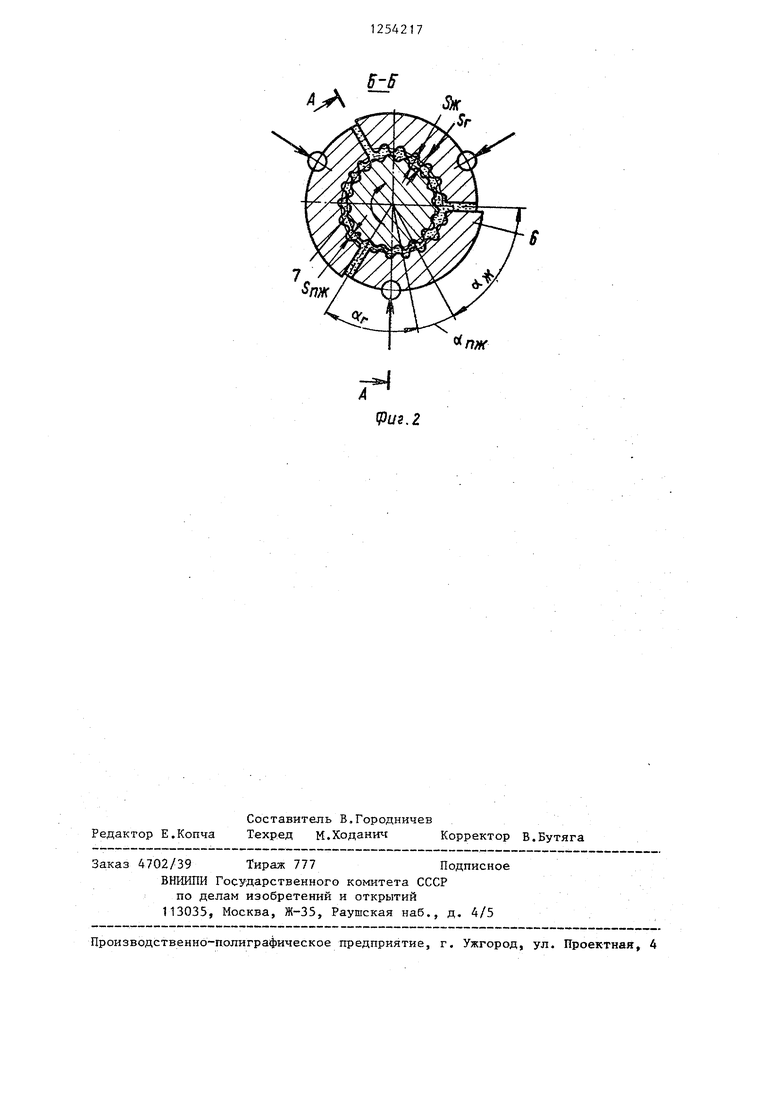

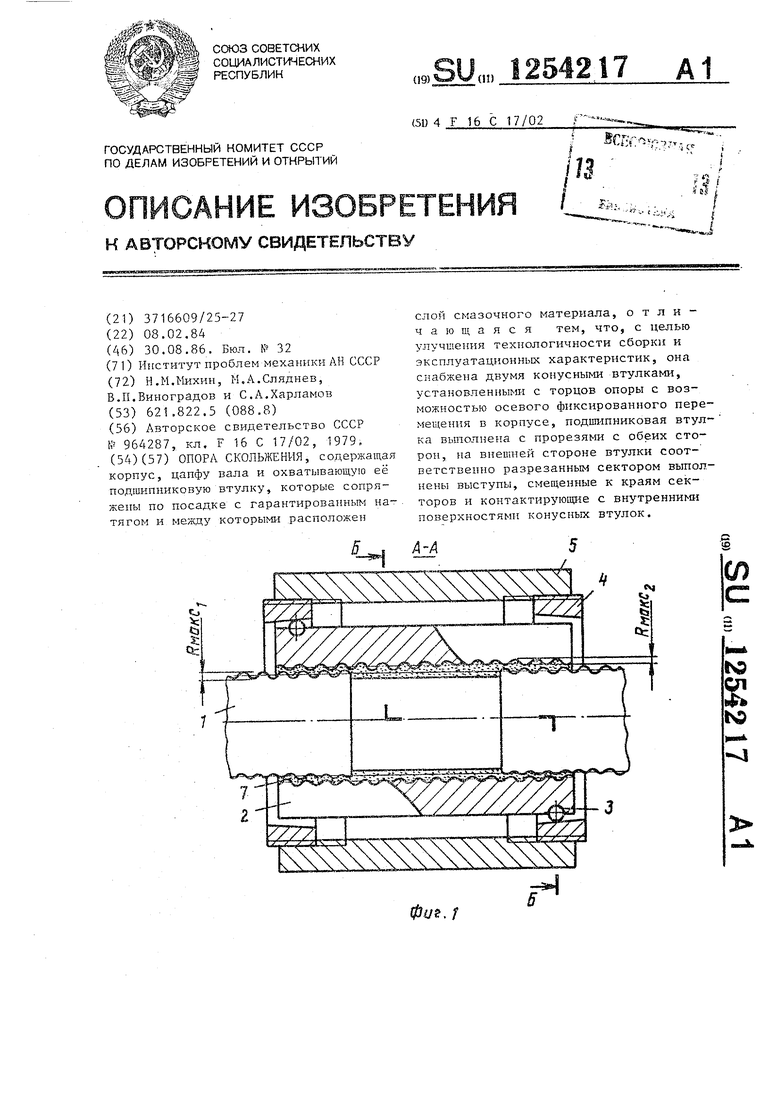

На фиг. 1 изображена опора скольжения (разрез А-А на фиг. 2)j на фиг, 2 - разрез Б-Б на фиг. 1,

Опора скольжения содержит цапфу 1 вала, охватывающую его, частично разрезанную подшипниковую втулку 2 с выступами 3, например, зачеканенными стальпьп.1и жесткими шариками, и прижимные конусные втулки 4, размега;енные в корпусе 5..

Гарантированный натяг и необходи- М1)1Й микрозазор создаются при перемещении втулки 4 по резьбе корпуса 5 за счет несимметричной деформации секторов 6 подшипниковой втулки 2 надавливанием конусными поверхностями втулок 4 на выступы 3.

Из фиг.2 видно, что в результате деформированного состояния секторов 6 между шероховатыми поверхностями цапфы 1 вала и втулки 2, разделенных слоем смазочного материала 7 в микрозазоре (шероховатость и микрозазор на чертеже показаны утрированно), обр.азуются три участка контакта: участок с граничной смазкой с угловым размером oi и толщшой S , с жидкостной смазкой (d, Sj) и промежуточный участок контакта с полужидкостной смазкой (d

п.

ж )

Па участке d,. - S контакт цапфы

2542172

вала с втулкой и слоем смазочного материала осуществляется преимущественно при непосредственном контакте микронеровностей трущихся поверхно- ,

J стей.

На участке контакта с полужидкостной смазкой доля контакта с граничной смазкой меньше, чем на участке cJ - S и, кроме того, имеет место также

10 жидкостная смазка.

На участке контактаd - S осуществляется только жидкостная смазка, а поверхности цапфы вала и втулки разделены так, что их микронеровнос15 ти не касаются друг друга и полностью разделены слоем смазочного материала. Однако максимальная величина зтого слоя отвечает условию S

(4-8)

микс i A akc-i

С тем, чтобы в рабо

чих условиях опора скольжения не потеряла на этом участке .несущую способность к восприятию радиальных сил. Опора скольжения работает следую- щям образом. При вращении цапфы 1 вала жидкий или пластичный смазоч-- ный материал вследствие вязкости вовлекается в микрозазор с ткидкостной смазкой и далее следует до участка с граничной смазкой, при этом поток смазочного материала упруго разжимает деформированные сегменты, вследствие чего по всей окружности образуется устойчивый замкнутый слой (пленка) смазочного материала, обладающий высокой несущей способностью к восприятию внешних сил.

Предлагаемая опора скольжения отличается улучщенной технологичностью сборки и улучшенньц-ш эксплуатащюнны- ми характеристшсами.

Редактор Е.Копча

Составитель В.Городничев

Техред М.Ходанич Корректор В.Бутяга

Заказ 4702/39 Тираж 777Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

r

us.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора скольжения | 1988 |

|

SU1564422A2 |

| ПОДШИПНИКОВАЯ ОПОРА СКОЛЬЖЕНИЯ | 2011 |

|

RU2478841C1 |

| Способ управления характеристиками подшипника скольжения при помощи температуры и подшипник скольжения для его реализации | 2020 |

|

RU2750182C1 |

| СПОСОБ СНИЖЕНИЯ СИЛ СОПРОТИВЛЕНИЯ ДВИЖЕНИЮ | 1972 |

|

SU354211A1 |

| Подшипниковая опора жидкостного трения валка прокатного стана | 1990 |

|

SU1784312A1 |

| Опора скольжения жидкостного трения | 1988 |

|

SU1672027A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 2004 |

|

RU2271484C1 |

| ШКВОРНЕВАЯ СИСТЕМА УСТРОЙСТВА, ПЕРЕМЕЩАЮЩЕГОСЯ ПО РЕЛЬСАМ | 2008 |

|

RU2389627C2 |

| Опора скольжения | 1979 |

|

SU964287A1 |

| ОПОРА СКОЛЬЖЕНИЯ | 2001 |

|

RU2210684C2 |

| Опора скольжения | 1979 |

|

SU964287A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-08-30—Публикация

1984-02-08—Подача