Изобретение относится к станкостроению и предназначено для активного бесконтактного контроля целостности режущего инструмента,

.Цель изобретения - повышение точности при контроле режущего инструмента путем применения светолуча меньше диаметра инструмента в 3-10 раз и повышение надежности за счет исключения засорения пазов в разъеме клиньев.

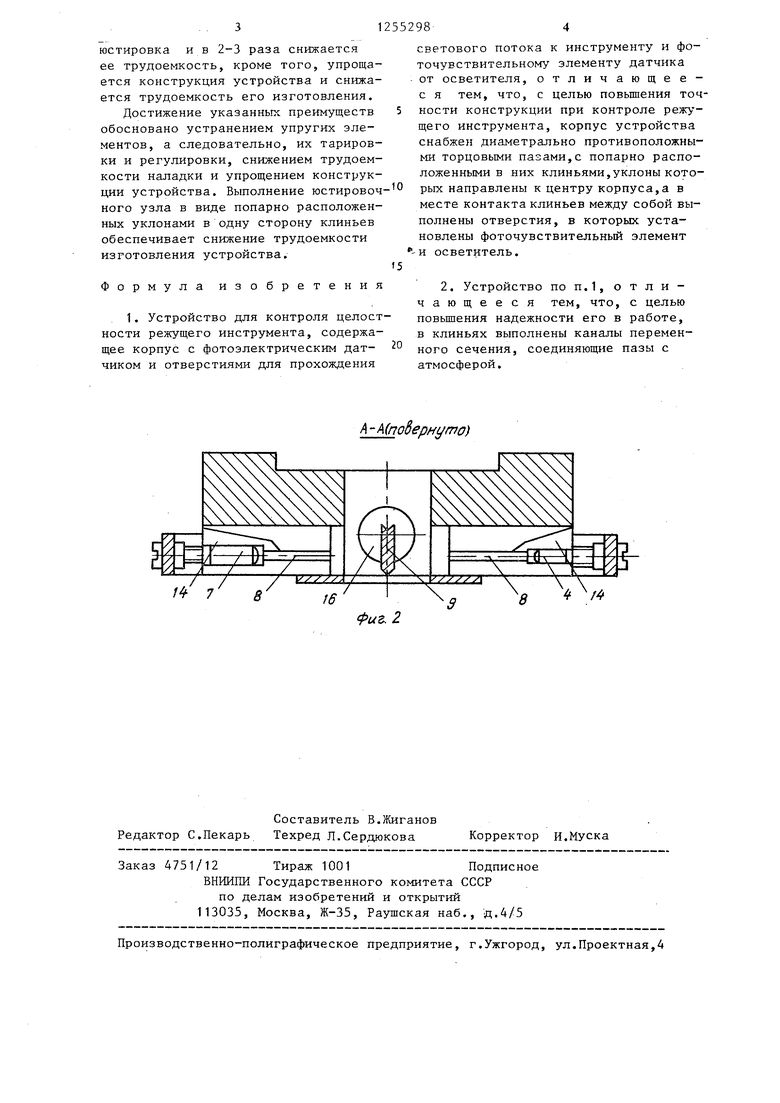

На фиг. 1 показано устройство для контроля целостности режущего инструмента, вид снизу; на фиг.2 - разрез А-А на фиг, 1.

Устройство содержит корпус 1,установленные в его пазу клинья 2 и 3, в разъеме которых в отверстии установлен источник 4 света (например, светодиод). В другом (диаметрально противоположном первому) пазу корпуса 1 установлены клинья 5 и 6, в разъеме которых в отверстии уста.нов- лен светопоиемник 7 (например, фотодиод) .

В разъеме клиньев 2 и 3, 5 и 6 выполнены пазы 8, ширина которых на 10-30% меньше размера контролируемого инструмента 9 (диаметр сверла, ширина фрезы и т.д.). В пазах корпуса 1 i линья 2,3,5 и 6 удерживаются планкой 10, прикрепленной винтами 11 к корпусу 1. В клинья 2,3,5 и 6 ввернуты винты 12, установленные своими шейками в пазы упоров 13, закрепленных на корпусе 1. В разъеме клиньев 2,3,5 и6 выполнены каналы 14, имею.- щие переменное сечение и соединяющие пазы 8 с атмосферой. В корпусе 1 выполнены два отверстия 15 для: установки его на направляющих элементах станка (например, сверлильного) и отверстие 16 для подключения шланга пневматической системы отсоса пыли и стружки из зоны обработки К источнику 4 и приемнику 7 светового потока подключена электрическая цепь 17 с регистрирующим прибором 18

После установки данного устройства на станок (например, сверлильный) оно должно быть отъюстировано.. Юстировку производят следующим образом. В шпиндель станка (не показан) устанавливают контролируемый инструмент 9„ Вращением винта 12 перемещают клинья 2 и 3 в противоположных направлениях так, чтобы световой поток источника 4 оказался перекрытым

5

0

5

0

5

0

5

0

5

контролируемым инструментом 9.Удаляют контролируемый инструмент 9 и винтами 12 регулируют пололсение клиньев 5 и 6 так, чтобы плоскость их разъема совпала с плоскостью разъема клиньев 2 и 3. При этом световой поток через паз 8 между клиньями 5 и 6 попадает на светоприемник 7, который выдает сигнал в электрическую цепь 17 и на регистрирующий прибор 18.

Устройство работает следующим образом.

В процессе обработки детали (сверления отверстий в печатных платах) контролируемьй инструмент 9 совместно со шпинделем станка (не показан) совершает вертикальное возвратно-поступательное движение. Когда контролируемый инструмент 9 находится в нижнем положении, световой поток от источника 4 перекрывается шпинделем станка и светоприемник 7 не выдает сигнал в электрическую цепь 17. Когда шпиндель станка находится в верхнем положении, то световой поток перекрывается самим инструментом 9 и в этот момент производится контроль его состояния (целостности) . Если произоиша поломка инструмента 9, то световой поток по- ступ.ает через паз 8 в светоприемник 7, который вьщает сигнал в электрическую цепь 17 н на регистрируюпщй пвибор 18, Станок останавливают и заменяют поломанный режущий инструмент.

В сверлильных полуавтоматах применяется пневматическая система для отсоса из зоны резания пыли и стружки, образующейся при сверлении отверстий в печатных платах. Чтобы эта пыль не засоряла пазы 8 в разъеме клиньев 2,3 и 5,6,в данном устройстве предусмотрены каналы 14, соединяющие пазы 8 с атмосферой. Шланг пневматической системы (не показан) подсоединяют к отверстию 16 корпуса 1. Воздушный поток из атмосферы через каналы 14 и пазы 8 в отверстие 16 отдувает образующуюся при сверлений пыль от пазов 8. Каналы 14 на выходе из корпуса 1 имеют большее сечение, чем в месте соединения с пазами 8. Это обеспечивает малую скорость всасывания воздуха из атмосферы и, следовательно, меньшую вероятность всасывания пыли из атмосферы.

При использовании предлагаемого технического решения облегчается

31

юстировка ив 2-3 раза снижается ее трудоемкость, кроме того, упрощается конструкция устройства и снижается трудоемкость его изготовления. Достижение указанных преимуществ обосновано устранением упругих элементов, а следовательно, их тарировки и регулировки, снижением трудоемкости наладки и упрощением конструкции устройства. Выполнение юстировоч ного узла в виде попарно расположенных уклонами в одну сторону клиньев обеспечивает снижение трудоемкости изготовления устройства.

Формула изобретения

1. Устройство для контроля целостности режущего инструмента, содержащее корпус с фотоэлектрическим датчиком и отверстиями для прохождения

552984

светового потока к инструменту и фоточувствительному элементу датчика - от осветителя, отличающее- с я тем, что, с целью повышения точ- 5 нести конструкции при контроле режущего инструмента, корпус устройства снабжен диаметрально противоположными торцовыми пазами,с попарно расположенными в них клиньями,уклоны кото 0 рых направлены к центру корпуса,а в

месте контакта клиньев между собой выполнены отверстия, в которых установлены фоточувствительный элемент И осветитель.

2. Устройство ПОП.1, отличающееся тем, что, с целью повьшения надежности его в работе, в клиньях выполнены каналы переменного сечения, соединяющие пазы с атмосферой.

А - f(noSef}Hijmo)

VСоставитель В.Жиганов Редактор С.Пекарь Техред Л.Сердюкова

Заказ 4751/12 Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

фиг. 2

Корректор И.Муска

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневмогидравлическое устройство защиты инстумента для глубокого сверления | 1973 |

|

SU467793A1 |

| СИСТЕМА ПЕРЕКЛЮЧЕНИЯ СВЕТОВОГО ЛУЧА ДЛЯ КРОМКИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ | 2005 |

|

RU2390402C2 |

| Сверлильный станок | 1979 |

|

SU865549A1 |

| Сверлильно-присадочный станок | 1988 |

|

SU1572815A1 |

| СВЕРЛИЛЬНАЯ ГОЛОВКА | 1991 |

|

RU2090315C1 |

| Сверлильно-клепальный автомат | 1990 |

|

SU1779459A1 |

| Устройство для подачи смазывающих технологических сред | 2021 |

|

RU2761401C1 |

| Устройство для подачи смазывающей технологической среды | 2020 |

|

RU2734314C1 |

| Устройство для подачи смазывающей технологической среды | 2021 |

|

RU2772476C1 |

| Устройство для подачи смазывающих технологических сред | 2021 |

|

RU2760691C1 |

| Устройства для сигнализации о состоянии режущего инструмента в автоматизированном производстве: Обзорный материал./ Под ред | |||

| А.Я.Малкина, М.: ВНИИ, 1963, с.31-32. |

Авторы

Даты

1986-09-07—Публикация

1985-04-10—Подача