Изобретение касается клепально-сбо- рочных работ, в частности относится к клепальному оборудованию.

Известны клепально-раскатные установки, состоящие из смонтированных на станине верхней и нижней силовых головок. Верхняя головка выполнена опорной в виде приводной пиноли с инструментом, а нижняя оснащена силовым механизмом для сжатия склепываемого пакета и раскатки заклепки.

Однако известные установки выполняют только заклепочную операцию по образованию соединения, а именно - формирование замыкающей головки заклепки, а все предварительные операции по сверлению и зенкованию отверстия, установка крепежного элемента осуществляется на други видах оборудования или вручную. Такая раздельная механизация получения соединения низка по производительности и ни обеспечивает качества из-за нестабильности параметров отверстия при пооперациот ом изготовлении. Кроме того.

на известных установках исключается возможность обработки изделий из неметаллических, композиционных материалов (КМ), в связи с их разрушением от нагрузок в зоне образования замыкающей головки. Ко всему прочему при обработке углепластиков и КМ с другими наполнителями образуются мелкодисперсная пыль и испарения, наличие которых на рабочих местах недоп сти- мо.

Цель изобретения - повышение производительности труда и качества изделия за счет автоматизации всего технологического процесса выполнения соединения за один установ; обеспечения стабильности параметров отверстия и гнезда устойчивыми и контролируемыми на автоматическом оборудовании режимами обработки и размерами инструмента; улучшение условий труда за счет удаления из зоны обработки нред- ных паров и агрессивной пыли, расширения номенклатуры обрабатываемых изделий за счет возможности обработки различных материалов, в том числе КМ, путем постан овки

сл

с

VI

-ч

4D СП

о

металлической шайбы в зону раскатки на поверхность КМ в качестве демпфера, воспринимающего нагрузку при образовании замыкающей головки и предохраняющего поверхность КМ от разрушения.

Цель достигается тем, что верхняя силовая головка снабжена системой отсоса воздуха и устройством герметизации, опорный элемент верхней силовой головки выполнен в виде соединенной с системой отсоса камерой с окном, а устройство герметизации смонтировано на внешней поверхности камеры и выполнено в виде закрывающей окно приводной заслонки, нижняя силовая головка снабжена устройством установки шайб в зоне клепки, включающим накопитель шайб и механизм их подачи, выполнен- ный в виде пластинчатого толкателя с приводом, при этом в прижимном элементе выполнены направляющие пазы под шайбу, а расклепывающий механизм выполнен в виде раскатной головки.

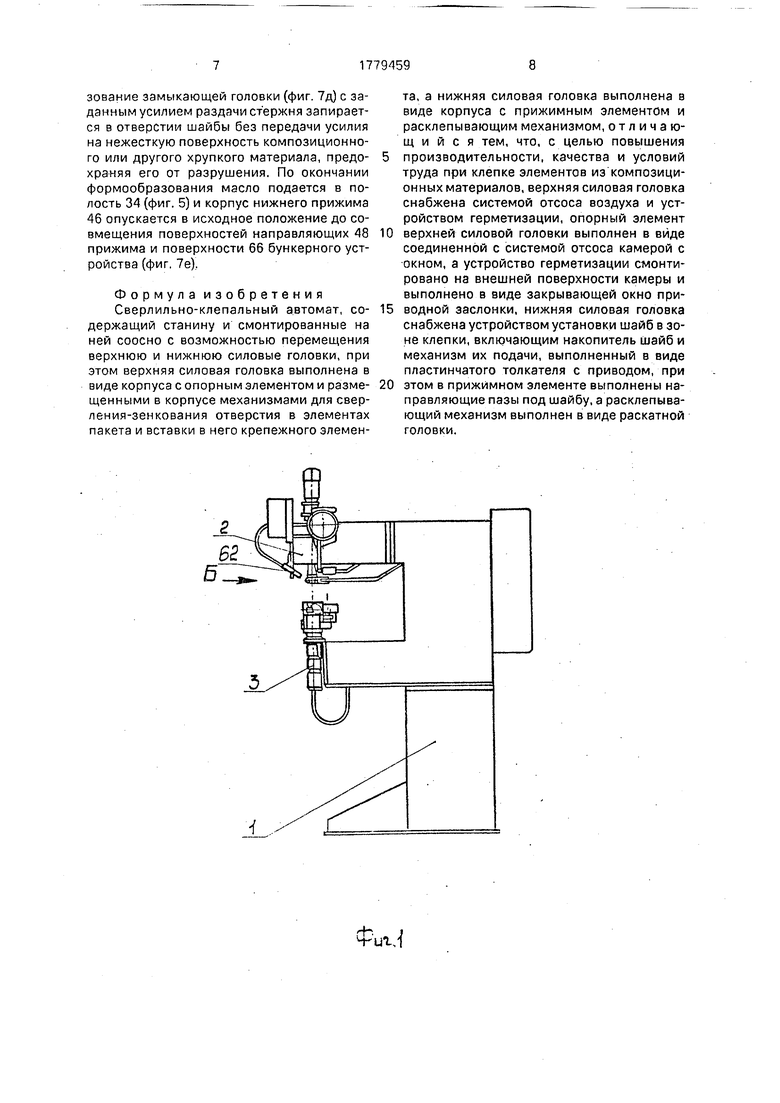

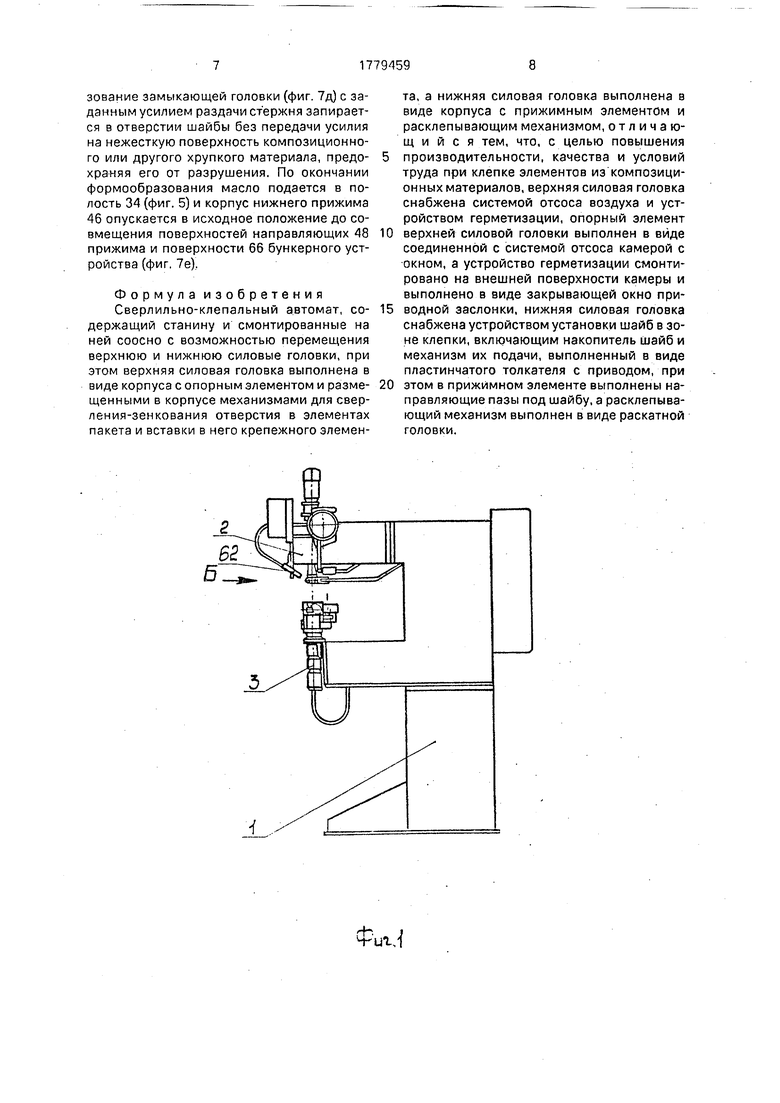

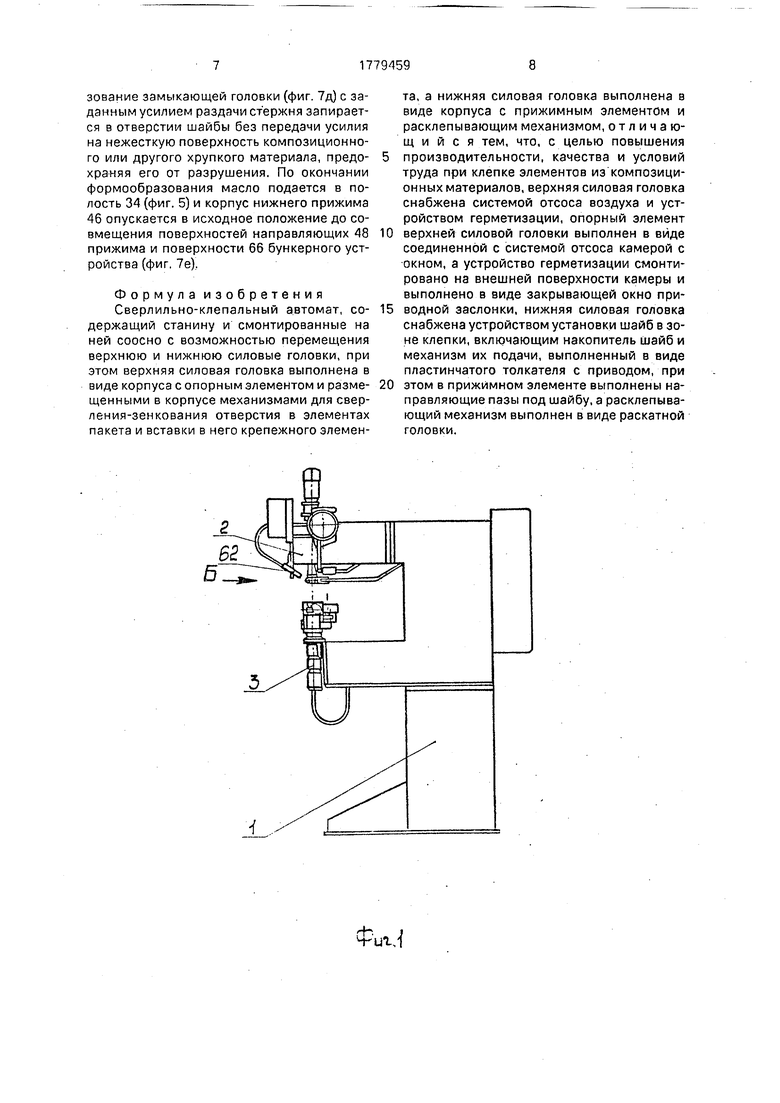

На фиг. 1 дана предлагаемая установка, общий вид; на фиг, 2 - верхняя головка с блоком шпинделей и системой отсоса паров и пыли, разрез; на фиг. 3 - сечение А-А на -фиг, 2 (опорная втулка с герметизирующей откидной заслонкой); на фиг. 4 - вид Б на фиг. 1 (на опорную втулку); на фиг. 5 - нижняя силовая головка с системой подачи шайб в разрезе; на фиг. 6 - вид В на фиг. 5 (нижний опорный корпус с направляющими для постановки шайб); на фиг. 7 - последовательность операций технологического процесса выполнения соединения на предлагаемом оборудовании.

Установка содержит смонтированные на станине 1 (фиг. 1) соосно одна относительно другой верхнюю 2 и нижнюю 3 силовые головки. Верхняя головка выполнена в виде передвижного блока 4 (фиг. 2) с расположенными в ней шпинделем для сверления и зенкования отверстия 5 и механизма вставки заклепки 6. На корпусе сверлильного шпинделя расположена втулка 7 для герметизации полости верхней опоры, в которой происходит образование стружки. Блок перемещается по направляющим 8, установленным в корпусе головки 9 от усилия пневматического цилиндра 10, закрепленного шарнирно кзадней стенке корпуса. Последовательная установка в рабочую позицию сверлильного шпинделя и механизма вставки осуществляется с помощью взаимодействия двуплечих рычагов 11 и 12, шарнирно связанных с цилиндром, корпусом головки, передвижным блоком и между собой.

На корпусе головки расположен кронш- тейн-кооомысло 13 с установленной на ней

опорной втулкой 14, представляющей собой корпус с отверстием для входа шпинделей и опорной поверхностью 15 для контакта с обрабатываемым изделием.

Корпус и патрубок имеют отверстие 16

с эжекторной втулкой 17 и кольцевую камеру 18, соединенную со штуцером для подвода сжатого воздуха. -Патрубок соединен гибким шлангом 19с отводной магистралью

0 сбора стружки и пыли. Небольшой зазор между наружной поверхностью эжекторной втулки и внутренней поверхностью корпуса втулки создает разряжение в зоне отверстия эжектора при истечении сжатого возду5 ха под давлением из камеры 18. В корпусе втулки 14 имеется отверстие 20 для прохода светового луча оптического устройства, применяющегося при установке изделия в рабочую позицию по предварительной

0 разметке. Отверстие закрывается заслонкой 21, шарнирно установленной в корпусе втулки с помощью оси 22. Хвостовик заслонки соединен с корпусом втулки пружиной 23, прижимающей его к закругленному тор5 цу толкателя 24, перемещающемуся в высту- пающей части корпуса 25. Противоположный конец толкателя имеет паз, в который входит поводок 26 (фиг. 4), закрепленный на оси 27, проходящей через

0 корпус втулки 14, и взаимодействующий с пружиной 28.

На другом конце оси расположен рычаг 29, соприкасающийся с торцем с подпружиненным пружиной 30 толкателем 31, Толка5 тель имеет возможность свободно перемещаться в теле герметизирующей втулки 7 и в исходном положении шпинделя выдвинут пружиной 30 в крайнее нижнее положение.

0 Нижняя силовая головка, осуществляющая процесс формообразования замыкающей головки заклепки методом раскатки, состоит из корпуса 32 (фиг. 5), закрепленного на нижней консоли станины 1 и представ5 ляющего собой гидравлический цилиндр с двумя полостями: 33 - для осуществления подачи раскатного инструмента и 34 - для отвода раскатной головки.

Штоком служит комбинированный узел

0 35, включающий поршневую группу 36 и 37, а также содержащий смонтированный блок раскатного шпинделя. Блок состоит из пи- ноли 38, установленной в группе подшипников 39, и соединенной посредством муфты

5 40 с приводом вращения инструмента, в виде пневмодвигателя 41. В корпусе пиноли смонтирована втулка 42, в подшипниках 43 которой содержится раскатной инструмент 44, На пиноли 38 закреплен корпус пневмо- цилиндра 45 - для сжатия обрабатываемого

изделия. Шток с поршнем 46 представляет собой корпус сложной конфигурации и используется в качестве нижнего упора для сжатия пакета.

В отводной части корпуса 47 выполнены прямоугольные направляющие 48 (фиг. 6), заканчивающиеся в центре корпуса, для продвижения по ним металлической шайбы. Перпендикулярно горизонтальным поверхностям направляющих имеется паз 49 для прохода толкателя во время подачи шайбы.

В центральной части корпуса выполнено отверстие 50 для свободного вращения раскатного инструмента при формировании замыкающей головки.

На корпусе нижней головки с помощью кронштейна 51 установлено бункерное устройство 52 (фиг. 5), содержащее емкость для хранения шайб, вибрационный механизм, круговые направляющие 53 (фиг. 6) и механизм подачи 54, состоящий из пневматического цилиндра 55 и штока-толкателя 56 (фиг. 5).

В зоне установки шайбы в исходное положение перед подачей в рабочую зону опорной втулки на бункерном устройстве имеется фиксирующая пружина 57, удерживающая шайбу в исходном положении и предохраняющая ее от самопроизвольного перемещения.

В центральной части корпуса 46 в специальных пазах расположены два шарнир- но закрепленных рычага 58 (фиг. 5), подпружиненных пластинчатыми пружинами 59.

Рычаги фиксируют от смещения (или выпадания) поданную в рабочую зону шайбу, одновременно являясь контрольным элементом ее наличия перед выполнением следующей операции. Сигнал на наличие шайбы в зоне обработки возникает посредством нажатия регулируемого упора 60, ус- тановленного на рычаге 58 на микропереключатель.

Работа предлагаемого автомата осуществляется в последовательности вцполне- ния операций технологического процесса (фиг. 7) следующим образом.

Изделие 61 устанавливается в зону образования заклепочного соединения путем совмещения предварительно сделанной разметки на поверхности панели (в случае ручной установки) с пятном светового луча оптического устройства 62 (фиг. 1), проходящего через открытое отверстие 20 (фиг. 7а, фиг. 3) корпуса опорной втулки на поверхность изделия-. После выставки оператор нажатием на педаль и запускает автоматический цикл работы.

При этом происходит подача шайбы 63 (фиг. 7а) толкателем 56, преодолевающим сопротивление пружины 57 (фиг. 6). Продвинутая по направляющей 48 шайба фиксиру- 5 ется рычажным механизмом 58 (фиг. 5, в результате чего поступает команда на наличие шайбы в зоне обработки и разрешение на выполнение следующей операции сжатия пакета (фиг. 76).

0 Сжатие осуществляется подачей воздуха в цилиндр 45 (фиг. 5), движением штока- поршня 46 вверх.

Контактирующим элементом с неметаллической поверхностью изделия при сжатии

5 пакета является металлическая шайба.

После сжатия пакета происходит опускание сверлильного шпинделя 5 (фиг. 2) со скоростью холостого хода. При этом толкатель 31 (фиг. 4), опускаясь вместе со шпин0 делем, вступает во взаимодействие с рычагом 29. К моменту, когда усилие сжимаемой пружины 30 превысит сопротивление пружин 28 и 23, начинается поворот оси 27 вместе с поводком 26. Поводок, продвигая

5 по пазу толкатель 24, его торцем поворачивает заслонку относительно оси ее вращения, закрывая отверстие 20 корпуса опорной втулки.

При дальнейшем продвижении шпиьде0 ля происходит сжатие пружины 30 и уплотнение герметизирующей прокладки 64, покрывающей поверхность заслонки.

Одновременно втулка 7 входит в отверстие корпуса 13 и герметизирует полость

5 отверстия сверху.

После этого включается подача сжатого воздуха, который через штуцер поступает в кольцевую камеру 18 (фиг. 3) и, истекая под давлением по наружной поверхности эжек0 торной втулки 17 через узкое пространство, создает разряжение в полости опорной втулки.

При переключении сверлильного шпинделя на рабочую подачу начинается образо5 вание отверстия в пакете, и выделяемая стружка и пыль увлекаются через отверстие 16 в трубопровод сбора стружки и пыли 19 (фиг. 7в), По завершении сверления шпиндель возвращается в исходное положение.

0 При этом отверстие 20 открывается. В зону обработки устанавливается механизм вставки заклепки 6 (фиг. 7г). Заклепка вставляется в просверленное отверстие и запирается сверху пуансоном 65 для восприятия

5 усилия формообразования. В полость цилиндра 33 (фиг. 5) подается масло под давлением со скоростью, обеспечивающей рабочую подачу пиноли 38.

Включается пневмодвигатель 41 враще- ния инструмента. Происходит формообразование замыкающей головки (фиг. 7д) с заданным усилием раздачи стержня запирается в отверстии шайбы без передачи усилия на нежесткую поверхность композиционного или другого хрупкого материала, предохраняя его от разрушения. По окончании формообразования масло подается в полость 34 (фиг. 5) и корпус нижнего прижима 46 опускается в исходное положение до совмещения поверхностей направляющих 48 прижима и поверхности 66 бункерного устройства (фиг, 7е).

Формула изобретения Сверлильно-клепальный автомат, содержащий станину и смонтированные на ней соосно с возможностью перемещения верхнюю и нижнюю силовые головки, при этом верхняя силовая головка выполнена в виде корпуса с опорным элементом и размещенными в корпусе механизмами для свер- ления-зенкования отверстия в элементах пакета и вставки в него крепежного элемента, а нижняя силовая головка выполнена в виде корпуса с прижимным элементом и расклепывающим механизмом, отличающийся тем, что, с целью повышения производительности, качества и условий труда при клепке элементов из композиционных материалов, верхняя силовая головка снабжена системой отсоса воздуха и устройством герметизации, опорный элемент

0 верхней силовой головки выполнен в виде соединенной с системой отсоса камерой с окном, а устройство герметизации смонтировано на внешней поверхности камеры и выполнено в виде закрывающей окно при5 водной заслонки, нижняя силовая головка снабжена устройством установки шайб в зоне клепки, включающим накопитель шайб и механизм их подачи, выполненный в виде пластинчатого толкателя с приводом, при

0 этом в прижимном элементе выполнены направляющие пазы под шайбу, а расклепывающий механизм выполнен в виде раскатной головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕПАЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2136430C1 |

| Автоматическая клепальная установка | 1979 |

|

SU895587A1 |

| СВЕРЛИЛЬНО-КЛЕПАЛЬНОЕ УСТРОЙСТВО | 2023 |

|

RU2801502C1 |

| Клепальная установка | 1973 |

|

SU487706A1 |

| КЛЕПАЛЬНАЯ УСТАНОВКА | 1999 |

|

RU2150345C1 |

| СВЕРЛИЛЬНО-КЛЕПАЛЬНЫЙ АВТОМАТ | 1968 |

|

SU220010A1 |

| АВТОМАТИЧЕСКАЯ КЛЕПАЛЬНАЯ МАШИНА | 1993 |

|

RU2106926C1 |

| Сверлильно-клепальный автомат | 1989 |

|

SU1660828A1 |

| Сверлильно-клепальный полуавтомат | 1988 |

|

SU1532179A1 |

| Устройство для сборки и клепки | 1981 |

|

SU996041A1 |

Использование: машиностроение, для соединения листовых деталей из композиционного материала методом клепки. Сущность изобретения: пакет деталей вводят в зону между верхней и нижней силовыми головками. В накопитель нижней силовой головки подают толкателем шайбу. Опорным элементом верхней силовой головки пакет прижимают к нижней силовой головке. После этого сверлильно-зенковальной головкой а пакете образую отверстие, куда устанавливают заклепку, а замыкающую головку заклепочного соединения образуют посредством раскатной головки, расположенной в нижней силовой головке. 7 ил

Фиг,

6t,

nwfidtuj

D3OJU/Q dnH3 f$00L/0ft

oxfigeog огошожэ D/togay

2 MO)

bbbSLLl

99 tf flr 09 M 89

gt

W

б/О/Я

,

пф

geng

Bi&fi60 58

и

ли б л

б

2 feet

W////////fr-W/////////7/I

КйК&Й «Х& KS&SySSStSSSSSS

Фиг7 .

| Авторское свидетельство СССР № 1163537, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-07—Публикация

1990-05-10—Подача