I

Изобретение относится к автоматизации обработки на. сверлильных станках и может быть использовано в агрегатных сверлильных станках для контроля правильности установки длинных сверл и предохранения их от поломки при уходе от осевой линии сверления

Цель изобретения - повьшение надежности устройства для контроля положения.инструмента.

Указанная цель достигается тем, что в устройстве для контроля положения инструмента, содержащем чувствительные датчики, расположенные в плоскости, перпендикулярной оси инструмента, релейный блок, подключенный к датчикам, чувствительные датчики вьшолнены в виде двух пар фотореле, расположенных на кольцевом основании, охватывающем инструмент, на угловом расстоянии ТГ/2 друг от друга, а диаметрально противополож

но каждой паре фотолере установлены последовательно светоделитель и источник света. Кольцевое основание жестко закреплено на штоке, установленном с возможностью перемещения в кронштейне, закрепленном на пиноли станка. Релейный блок выполнен на логическом элементе И-НЕ (Запрет).

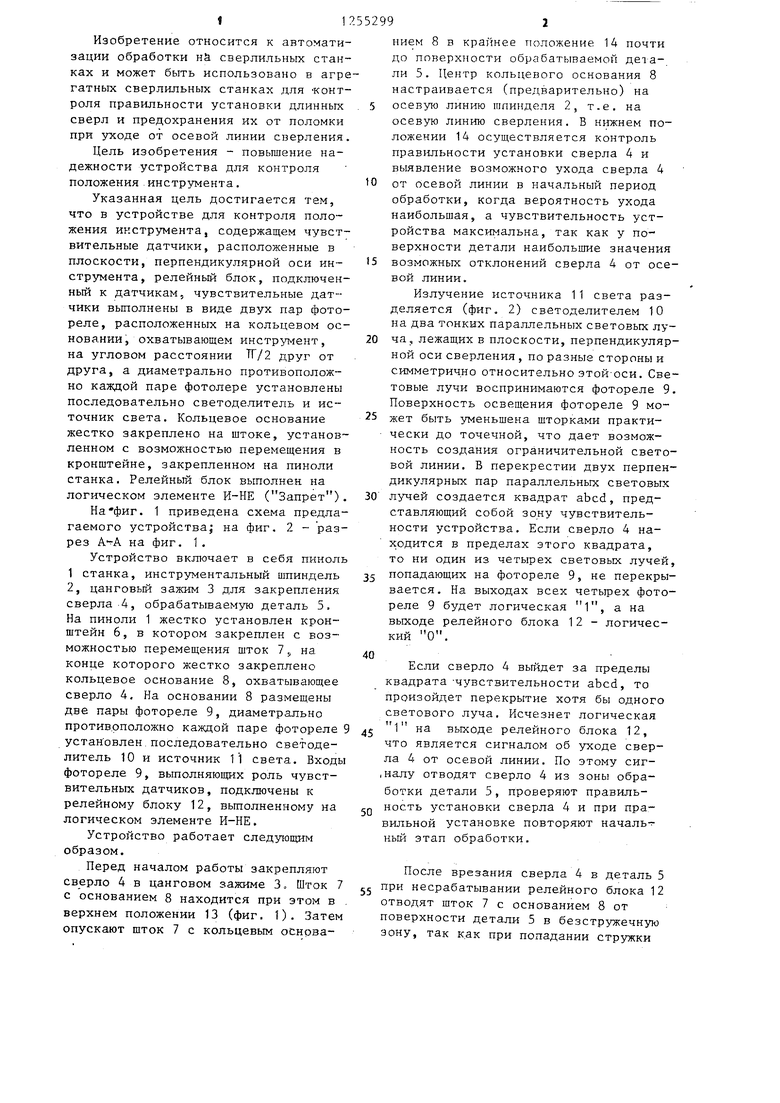

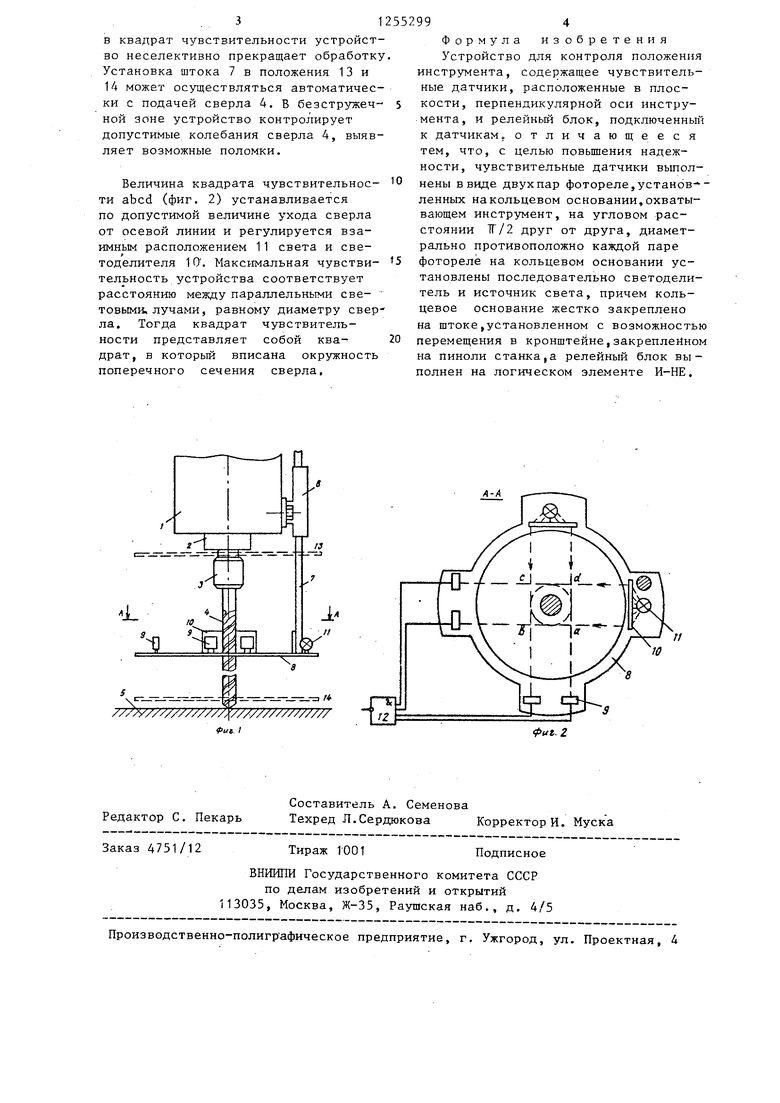

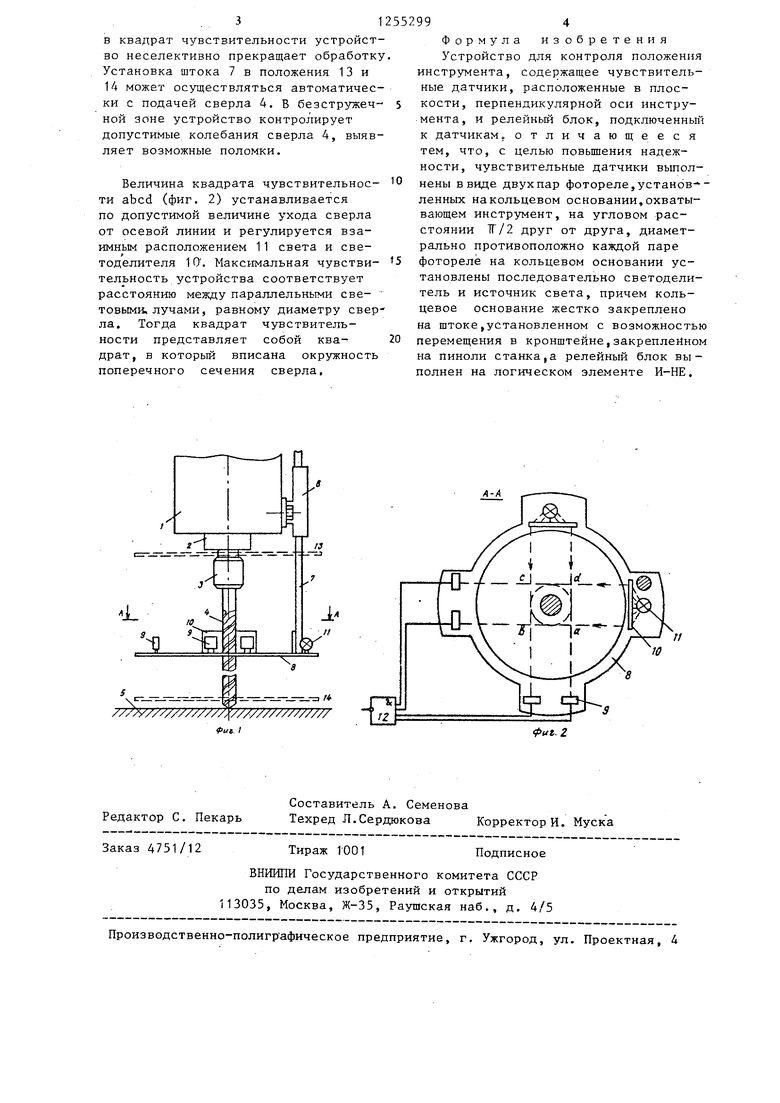

На фиг. 1 приведена схема предлагаемого устройства; на фиг. 2 - разрез на фиг. 1 .

Устройство включает в себя пиноль 1 станка, инструментальный шпиндель 2, цанговый зажим 3 для закрепления сверла 4, обрабатываемую деталь 5, На пиноли 1 жестко установлен кронштейн 6, в котором закреплен с возможностью перемещения шток 7 на конце которого жестко закреплено кольцевое основание 8, охватывающее сверло 4, На основании 8 размещены две пары фотореле 9, диаметрально против.рположно каждой паре фотореле устан овлен. последовательно светоделитель 10 и источник 11 света. Входы фотореле 9, выполняющих роль чувствительных датчиков, подключены к релейному блоку 12, вьтолненному на логическом элементе И-НЕ.

Устройство работает следующим образом.

Перед началом работы закрепляют сверло 4 в цанговом зажиме 3 Шток 7 с основанием 8 находится при этом в верхнем положении 13 (фиг, 1). Затем опускают шток 7 с кольцевьм основа.

552992

нием 8 в крайнее положение 14 почти до поверхности обрабатываемой де1а- ли 5. Центр кольцевого основания 8 настраивается (предварительно) на

5 осевую линию шпинделя 2, т.е. на

осевую линию сверления. В нижнем положении 14 осуществляется контроль правютьности установки сверла 4 и выявление возможного ухода сверла 4

to от осевой линии в начальный период обработки, когда вероятность ухода наибольшая, а чувствительность устройства максимальна, так как у поверхности детали наибольшие значения

15 возможных отклонений сверла 4 от осевой линии.

Излучение источника 11 света разделяется (фиг. 2) светоделителем 10 на два тонких параллельных световых лу20 ча, лежащих в плоскости, перпендикулярной оси сверления , по разные стороны и симметрично относительно этой-оси. Световые лучи воспринимаются фотореле 9. Поверхность освещения фотореле 9 мо25 жет быть уменьшена шторками практически до точечной, что дает возможность создания ограничительной световой линии. В перекрестии двух перпендикулярных пар параллельных световых

30 лучей создается квадрат abed, представляющий собой зону чувствительности устройства. Если сверло 4 находится в пределах этого квадрата, то ни один из четырех световых лучей,

35 попадающих на фотореле 9, не перекрывается. На выходах всех четырех фотореле 9 будет логическая 1, а на выходе релейного блока 12 - логический

О.

Если сверло 4 выйдет за пределы квадрата -чувствительности abed, то произойдет перекрытие хотя бы одного светового луча. Исчезнет логическая 1 на выходе релейного блока 12, что является сигналом об уходе сверла 4 от осевой линии. По этому сиг- налу отводят сверло 4 из зоны обработки детали 5, проверяют правильность установки сверла 4 и при правильной установке повторяют начальный этап обработки.

После врезания сверла 4 в деталь 5 при несрабатывании релейного блока 12 отводят шток 7 с основанием 8 от поверхности детали 5 в безстружечную зону, так как при попадании стружки

в квадрат чувствительности устройство неселективно прекращает обработку Установка штока 7 в положения 13 и 14 может осуществляться автоматически с подачей сверла 4. В безстружеч- ной acine устройство контролирует допустимые колебания сверла 4, выявляет возможные поломки.

Величина квадрата чувствительное- ти abed (фиг. 2) устанавливается по допустимой величине ухода сверла от осевой линии и регулируется взаимным расположением 11 света и светоделителя 10. Максимальная чувстви- тельность устройства соответствует расстоянию между параллельными све- товыми, лучами, равному диаметру сверла. Тогда квадрат чувствительности представляет собой ква- драт, в который вписана окружность поперечного сечения сверла,

-

у. 5 12552994

- Формула изобретения

Устройство для контроля положения инструмента, содержащее чувствительные датчики, расположенные в плосмента, и релейный блок, подключенньй к датчикам, отличающееся тем, что, с целью повьшения надежности, чувствительные датчики выполнены в виде двух пар фотореле, установ- - ленных накольцевом основании,охватывающем инструмент, на угловом расстоянии F/2 друг от друга, диаметрально противоположно каждой паре фотореле на кольцевом основании установлены последовательно светоделитель и источник света, причем кольцевое основание жестко закреплено на штоке,установленном с возможностью перемещения в кронштейне,закрепленном на пиноли станка,а релейный блок выполнен на логическом элементе И-НЕ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом обработки глубоких отверстий | 1984 |

|

SU1144799A1 |

| СИСТЕМА ПЕРЕКЛЮЧЕНИЯ СВЕТОВОГО ЛУЧА ДЛЯ КРОМКИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ | 2005 |

|

RU2390402C2 |

| ДЕТЕКТОР ВОЛОС СО МНОЖЕСТВОМ ФОКАЛЬНЫХ ТОЧЕК | 2012 |

|

RU2610885C2 |

| Станок для балансировки дисков с центральным отверстием | 1985 |

|

SU1244521A1 |

| УСТРОЙСТВО ЮСТИРОВКИ ДВУХЗЕРКАЛЬНОЙ ЦЕНТРИРОВАННОЙ ОПТИЧЕСКОЙ СИСТЕМЫ | 2011 |

|

RU2467286C1 |

| Сверлильная головка с автоматическим регулированием подачи | 1977 |

|

SU680818A1 |

| Привод подачи сверлильного станка | 1979 |

|

SU917958A1 |

| СПОСОБ КОНТРОЛЯ ОПТИЧЕСКОГО ВЗАИМОДЕЙСТВИЯ С ОБЪЕКТОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2188389C2 |

| Фотореле | 1981 |

|

SU966638A1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ТОПОГРАФИИ ПОВЕРХНОСТИ ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208370C2 |

Устройство позволяет определить положение инструмента и его увод от заданного положения при обработке детали с помощью двух пар фотореле и двух источников света, расположенных на кольцевом основании, охватывающем инструмент, и создающих четыре световых пересекающихся потока, охватывающих инструмент. При пересечении инструментом любого из световых потоков появляется сигнал о его отклонении в том или ином направлении. 2 шт. ел 01 го

////У//////////// ////////////////

I

фиг. 2

Редактор С. Пекарь

Составитель А. Семенова

Техред Л.Сердюкова Корректор И. Муск а

Заказ 4751/12

Тираж 1001

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полигр-афическое предприятие, г. Ужгород, ул. Проектная, 4

Подписное

| Устройство для контроля целостности и правильности установки инструмента | 1976 |

|

SU602313A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-07—Публикация

1985-04-16—Подача