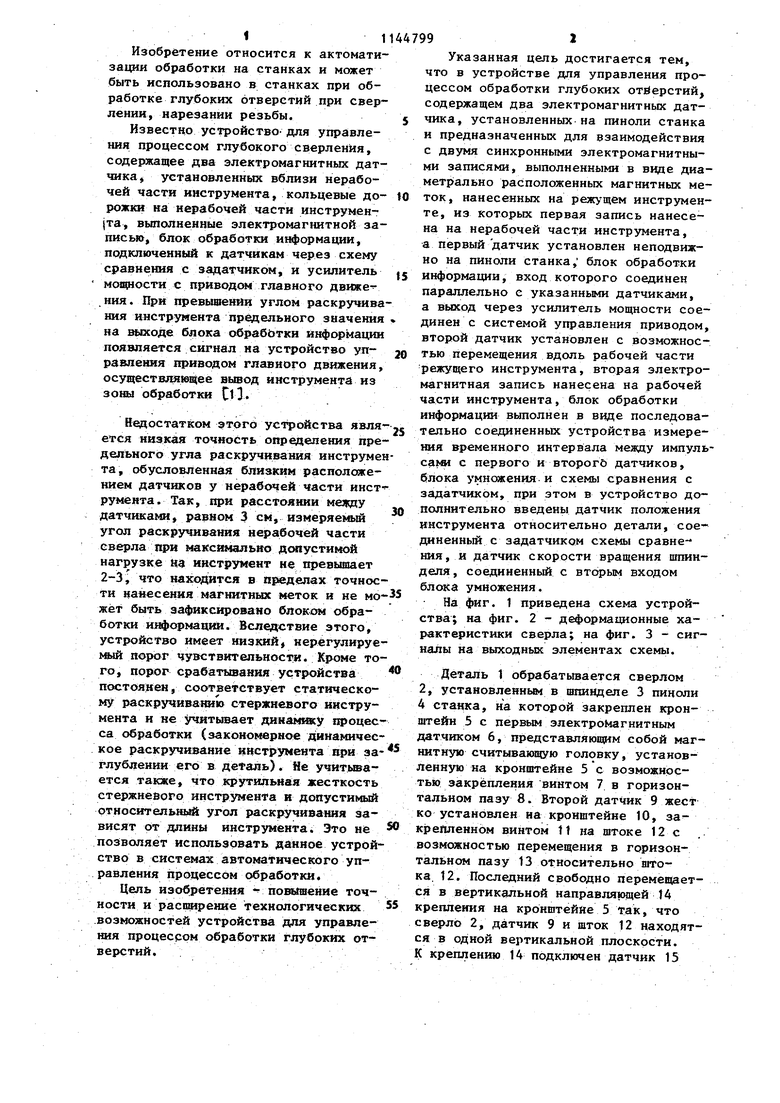

Изобретение относится к актоматизации обработки на станках и может быть использовано в станках при обработке глубоких отверстий при сверлении, нарезании резьбы. Известно устройство-для управления процессом глубокого сверления, содержащее два электромагнитных датчика установленных вблизи нерабочей части инструмента, кольцевые дорож1си на нерабочей части инструмен(та, выполненные электромагнитной записью, блок обработки информации, подключеннь к датчикам через схему сравнения с задатчиком, и усилитель МСИФ1ОСТН с приводе главного движения. При превышении углом раскручива ния инструмента предельного значения на выходе блока обработки информации появляется сигнал на устройство управления приводом глгюного движения, осуществляющее вывод инструмента из зоны обработки Ct3. Недостатком этого устройства явля ется низкая точность определения пре дельного угла раскручивания инструме та, обусловленная близким расположением датчиков у нерабочей части инст румента. Так, при расстоянии меаду датчикаьш, равном 3 сн иэиеряемыА угол раскручивания нерабочей части сверла 1ФИ максиналыго допустимой нагрузке нз инструмент не превышает 2-3, что находится в пределах точнос ти нанесения магнитных меток и не мо жёт быть зафиксировано блоком обработки информации. Вследствие этого, устройство имеет низкий нерегулируе шй порог чувствительности. Кроме то го, порог срабатывания устройства постоя;иен, соответствует статическому раскручиваю1ю стержневого инструмента и не учитывает динам1всу процес са обработки (закономерное динамичес кое раскручивание инструмента дри за глублении его в деталь). fle учитывается также, что крутильная жесткость стержневого инструмента и допустимый относит ел bHbXtt угол раскручивания зависят от длины инструмента. Это не позволяет использовать данное устрой ство в системах автоматического управления процессом обработки Цель изобретения - по шение точности и расЕИрение технологических .возможностей устройства для управления процессом обработки глубоких отверстий. Указанная цель достигается тем, что в устройстве для управления процессом обработки глубоких отверстий, содержащем два электромагнитных датчика, установленных на пиноли станка и предназначенных для взаимодействия с двумя синхронными электромагнитными записями, выполненными в виде диаметр ально расположенных магнитных меток, нанесенных на режущем инструменте, из которых первая запись нанесена на нерабочей части инструмента, а первый датчик установлен неподвижно на пиноли станка, блок обработки информации, вход которого соединен параллельно с указанными датчиками, а выход через усилитель мощности соединен с системой управления приводом, второй датчик установлен с возможностью перемещения вдоль рабочей части режущего инструмента, вторая электромагнитная запись нанесена на рабочей части инструмента, блок обработки информации выполнен в ввде последовательно соединенных устройства измерения временного интервала между импульсагш с первого и второгй датчиков, блока умншсения и схемы сравнения с задатчиком, при этом в устройство дополнительно введены датчик положения инструмента относительно детали, соеда ненный с задатчиком схемы сравнения , и датчик скорости вращения шпинделя, соединенный с вторым входом блока умножения. На фиг. 1 приведена схема устройства; на фиг. 2 - деформационные характеристики сверла; на фиг. 3 - сигналы на выходных элементах схемы. Деталь 1 обрабатывается сверлом 2, установленным в шпинделе 3 пиноли 4 станка, на которой закреплен кронштейн 5 с первым электромагнитным датчиком 6, представляющим собой магнитную считыва1(Ш(ую головку, установленную на кронштейне 5 с возможностью закрепления винтом 7 в горизонтальном пазу 8. Второй датчик 9 жест ко установлен на кронштейне 10, закрепленном винтом 11 на штоке 12 с возможностью перемещения в горизонтальном пазу 13 относительно штока. 12. Последний свободно перемещается в вертикальной направляющей 14 крепления на кронштейне 5 так, что сверло 2, датчик 9 и шток 12 находятся в одной вертикальной плоскости. К креплению 14 подключен датчик 15

положения инструмента. Датчики 6 и 9 подключены на вход логического элемента 16, являющегося измерителем временного интервала, выходом подключенного к блоку 17 умножения, к другому. входу которого подключен датчик 18 скорости вращения шпинделя 3. Выходы блока 17 умножения и датчика 15 положения инструмента подключены к схеме 19 сравнения с задатчиком с регулируемой уставкой, выход которого через усилитель 20 мощности подключен к системе управления 21 приводом главного движения. Магнитная метка 22 находится на нерабочей части сверла 2, магнитная метка 23 - линия на рабочей части сверла.

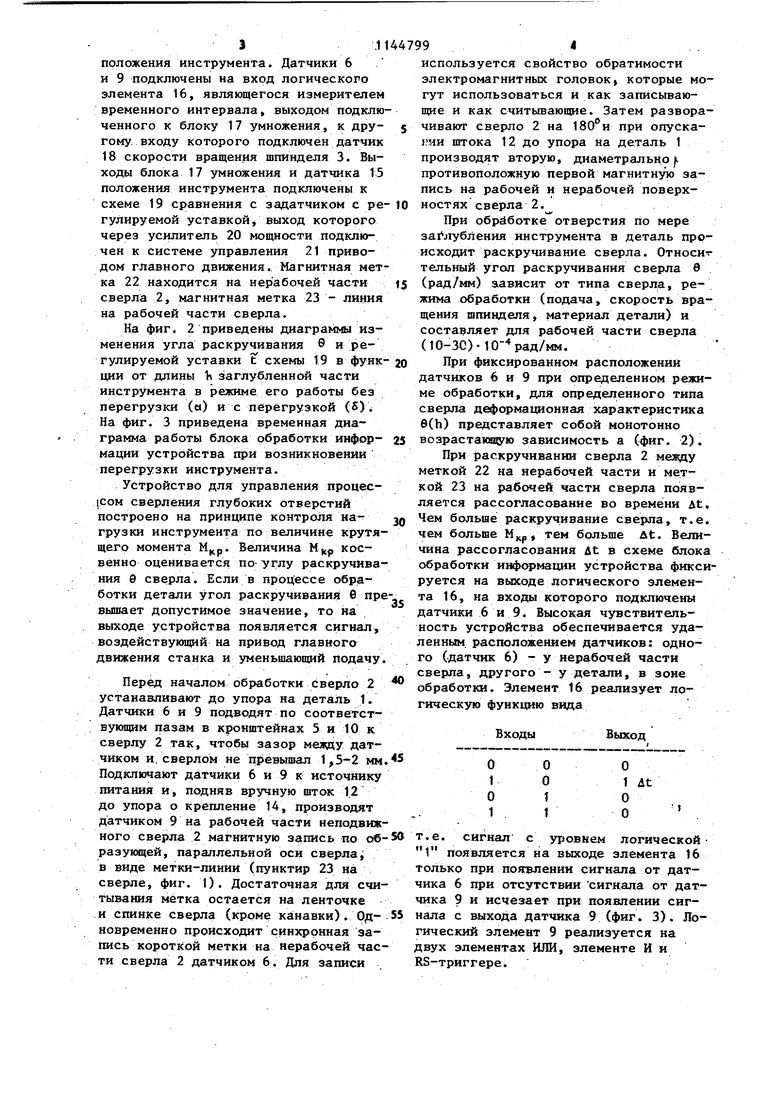

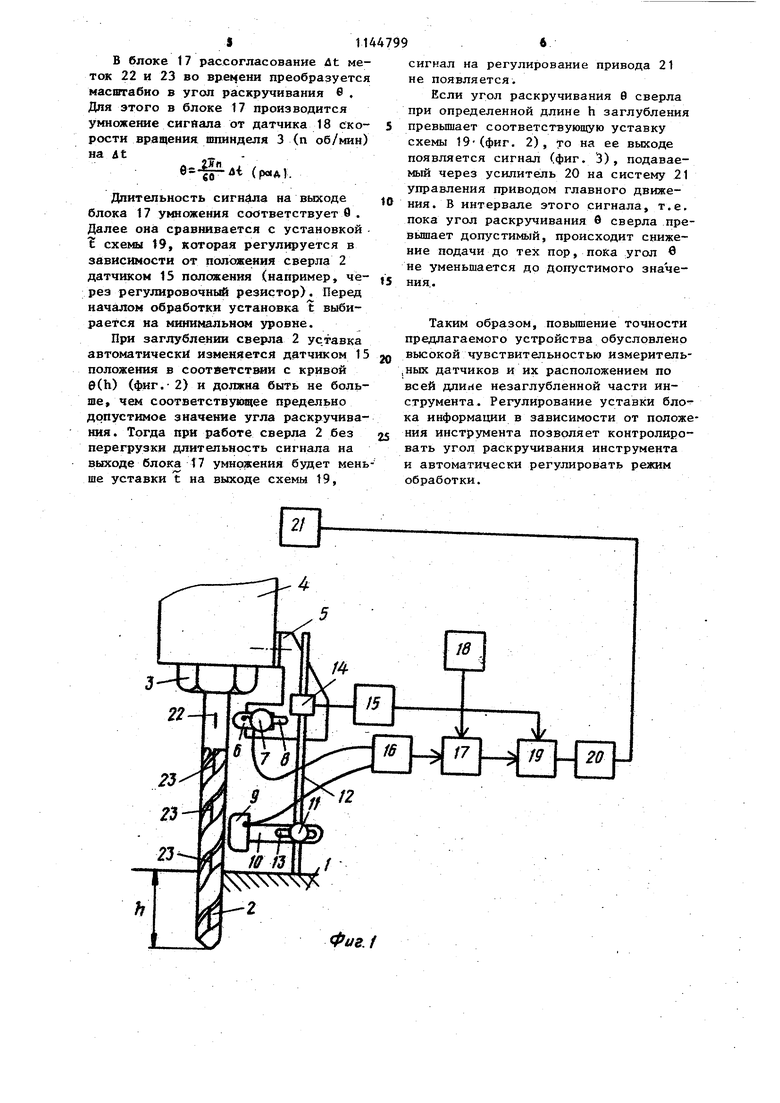

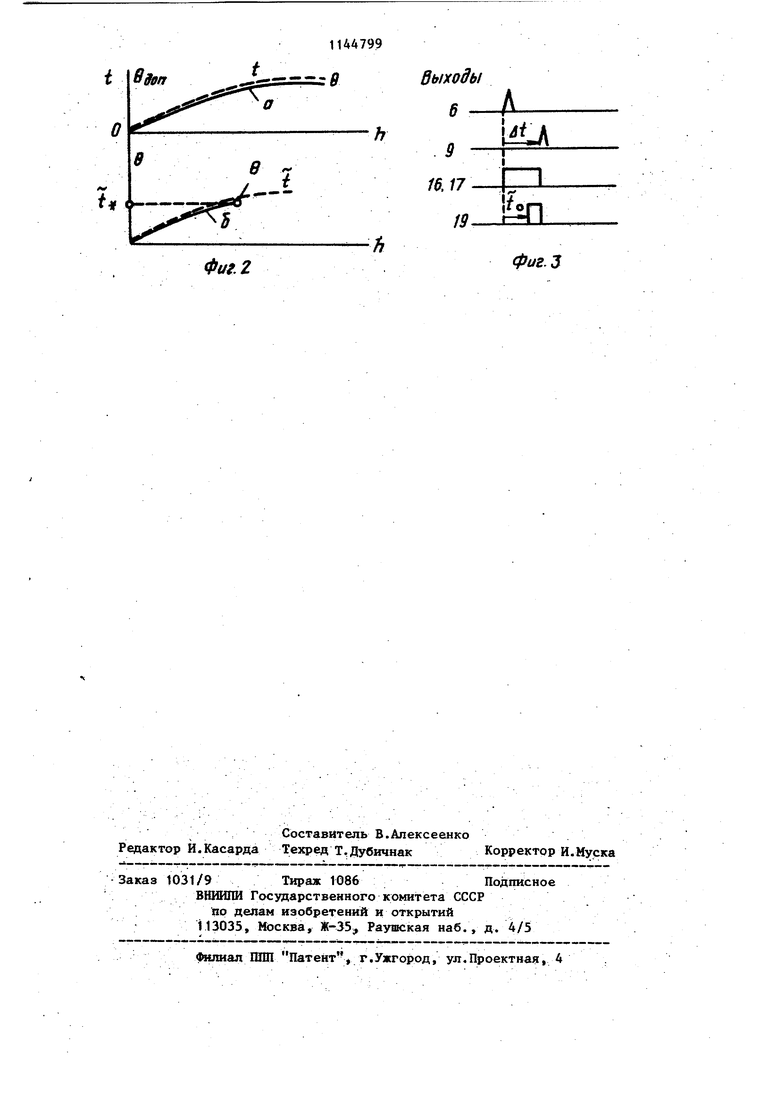

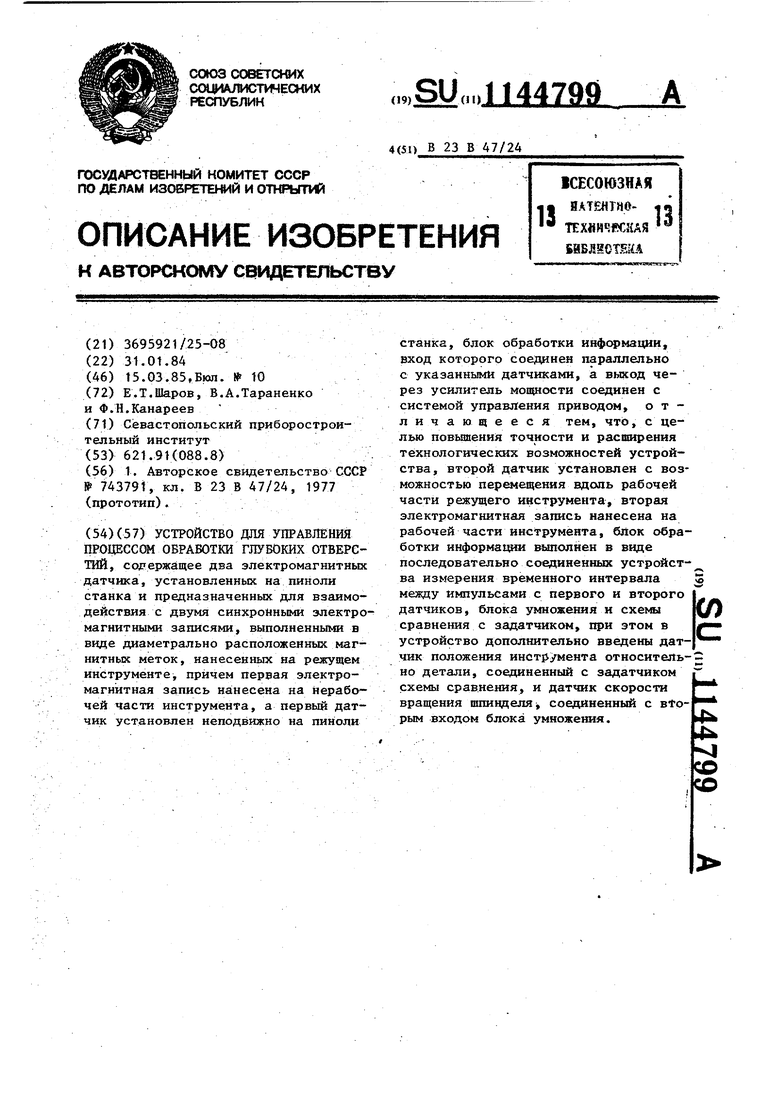

На фиг. 2 приведены диаграммы изменения угла раскручивания 6 и регулируемой уставки t схемы 19 в функции от длины Vi заглубленной части инструмента в режиме его работы без перегрузки (а) и с перегрузкой (S) На фиг. 3 приведена временная диаграмма работы блока обработки информации устройства при возникновении перегрузки инструмента.

Устройство для управления процес1СОМ сверления глубоких отверстий построено на принципе контроля нагрузки инструмента по величине крутящего момента . Величина М,(р косвенно оценивается по-углу раскручивания 9 сверла. Если в обработки детали угол раскручивания б пре вышает допустимое значение, то на выходе устройства появляется сигнал, воздействующий на привод главного движения станка и уменьшающей подачу.

Перед началом обработки сверло 2 устанавливают до упора на деталь 1. Датчики 6 и 9 подводят по соответствующим пазам в кронштейнах 5 и 10 к сверлу 2 так, чтобы зазор меяду датчиком и сверлом не превышал 1,5-2 мм Подключают датчики 6 и 9 к источнику питания и, подняв вручную шток 1.2 до упора о крепление 14, производят датчиком 9 на рабочей части неподвижного сверла 2 магнитную згшись по образукяцей, параллельной оси сверла/ в виде метки-линии (пунктир 23 на сверле, фиг. 1). Достаточная для считывания метка остается на ленточке и спинке сверла (кроме канавки).Одповременно происходит синхронная запись короткой метки на нерабочей части сверла 2 датчиком 6. Для записи

используется свойство обратимости электромагнитных головок которые могут использоваться и как записьтающие и как считываюндае. Затем разворачивают сверло 2 на при опускании штока 12 до упора на деталь 1 производят вторую, диаметрально |1 противоположную первой магнитную запись на рабочей и нерабочей поверхностях сверла 2.

При обработке отверстия по мере за1 лубления инструмента в деталь происходит раскручивание сверла. Относительный угол раскручивания сверла в (рад/мм) зависит от типа сверла, режима обработки (подача, скорость вращения шпинделя, материал детали) и составляет для рабочей части сверла (Ю-ЗО-Ю- рад/мм.

При фиксированном расположении датчиков 6 и 9 при определенном режиме обработки, для определенного типа сверла деформационная характеристика e(h) представляет собой монотонно всзрастаю цую зависимость а (. 2).

При раскручивании сверла 2 между меткой 22 на нерабочей части и меткой 23 на рабочей части сверла появляется рассогласование во времени At. Чем больше раскручивание сверла, т.е. чем больше , тем больше At. Величина рассогласования At в схеме блока обработки информации устройства фиксируется на выходе логического элемента 16, на входы которого подключены датчики 6 и 9. Высокая чувствительность устройства обеспечивается удаленным расположением датчиков: одного Сдатчик 6) - у нерабочей части сверла, другого - у детали, в зове обработки. Элемент 16 реализует логическую функцию вида

Выход

Входы

т.е. сигнал с уровнем логической 1 появляется на выходе элемента 16 только при появлении сигнала от датчика 6 при отсутствии сигнала от датчика 9 и исчезает при появлении сигнала с выхода датчика 9 (фиг. 3). Логический элемент 9 реализуется на двух элементах ИЛИ, элементе И и RS-триггере. S11 В блоке 17 рассогласование At меток 22 и 23 во BperfeHH преобразуется масштабно в угол раскручивания в , Для этого в блоке 17 производится умножение сигйапа от датчика 18 скорости вращения шпинделя 3 (п об/мин) на At 9-r Ai (poiA). Длительность сигнала на вьосоде блока 17 y в oжeния соответствует в . Далее она сравнивается с установкой 1 схемы 19, которая регулируется в зависимости от положения сверла 2 датчиком 15 положения (например, через регулировочньй резистор). Перед началом обработки установка t выбирается на минимальном уровне. При заглублении сверла 2 уставка автоматически изменяется датчиком 15 положения в соответствии с кривой 0(h) (фиг,- 2) и должна быть не больше, чем соответствующее предельно допустимое значение угла раскручивания. Тогда прн работе сверла 2 без перегрузки длительность сигнала на выходе блока 17 умножения будет мень ше уставки t на выходе схемы 19, сигнал на регулирование привода 21 не появляется. Если угол раскручивания 0 сверла при определенной длине h заглубления превышает соответствующую уставку схемы 19(фиг. 2), то на ее выходе появляется сигнал (фиг. 3), подаваемый через усилитель 20 на систему 21 управления приводом главного движения. В интервале этого сигнала, т.е. пока угол раскручивания в сверла превышает допустимый, происходит снижение подачи до тех пор, пока угол в не уменьшается до Допустимого значения.. Таким образом, повьш1ение точности предлагаемого устройства обусловлено высокой чувствительностью измерительных датчиков и их расположением по всей длине незаглубленной части инструмента. Регулирование уставки блока информации в зависимости от положения инструмента позволяет контролировать угол раскручивания инструмента и автоматически регулировать режим обработки.

20

9

в

Выходы

.-Ji.

UU

, 16.17lim

jki

19-

Фиг. 2

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ ОТВЕРСТИЙ | 2007 |

|

RU2362655C1 |

| Устройство для защиты стержневого инструмента | 1984 |

|

SU1154062A1 |

| Устройство для защиты концевого инструмента | 1985 |

|

SU1271676A1 |

| Силовая головка | 1980 |

|

SU917959A1 |

| Способ поднастройки системы СПИД и устройство для его осуществления | 1985 |

|

SU1255284A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| Устройство для управления процессом глубокого сверления | 1974 |

|

SU524612A1 |

| Сверлильная головка | 1980 |

|

SU956175A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СТАНКОМ | 2009 |

|

RU2420776C1 |

| Станок с числовым программным управлением и автоматической сменой инструмента | 1977 |

|

SU722730A1 |

УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ, содержащее два электромагнитных датчика, установленных на пшюли станка и предназначенных для взаимодействия с двумя синхронными электромагнитными записями, выполненными в виде диаметрально расположенных магнитных меток, нанесенных на режущем инструменте, причем первая электромагнитная запись нанесена на нерабочей части инструмента, а первый датчик установлен неподвижно на пиноли станка, блок обработки инфсфмации, вход которого соединен параллельно с указанными датчиками, а выход через усилитель МО1ЦНОСТИ соединен с системой управления приводом, отличающееся тем, что, с целью повышения точности и расширения технологических возможностей устройства, второй датчик установлен с возможностью перемещения вдоль рабочей части режущего инструмента, вторая электромагнитная запись нанесена на рабочей части инструмента, бдок обработки информащ и выполнен в виде последовательно соединенных устройства измерения временного интервала между импульсами с первого и второго (Л датчиков, блока умножения и cxeNOJ сравнения с задатчиком, при этом в с устройство дополнительно введены датчик положения инструмента относительно детали, соединенный с задатчиком схемы сравнения, и датчик скорости вращения шпицделя соединенный с Bfo42 рым входом блока умножения. 4 vl ;о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бесконтактное предохранительное устройство | 1977 |

|

SU743791A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-03-15—Публикация

1984-01-31—Подача