(54) ПРИВОД ПОДАЧ СВЕРЛИЛЬПОГО СТАНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления подачей по величине крутящего момента на сверле | 1980 |

|

SU904913A1 |

| Устройство для сверления отверстий | 1960 |

|

SU142855A1 |

| СИЛОВАЯ ГОЛОВКА | 1992 |

|

RU2009784C1 |

| Привод подачи шпиндельной головки сверлильного станка | 1990 |

|

SU1784007A3 |

| Привод подачи рабочего органа многошпиндельного сверлильного станка | 1974 |

|

SU500011A1 |

| Сверлильная головка с автоматическим регулированием подачи | 1977 |

|

SU680818A1 |

| Пневмогидравлическое устройство защиты инстумента для глубокого сверления | 1973 |

|

SU467793A1 |

| Устройство к сверлильному станку для управления ступенчатым сверлением | 1979 |

|

SU937113A1 |

| Механизм подачи шпинделя сверлильного станка | 1987 |

|

SU1426707A1 |

| Гидросистема сопровождения рабочего органа сверлильного станка | 1989 |

|

SU1760185A1 |

1

Изобретение относится к станкостроению и может быть использовано при обработке сквозных отверстий.

Известен привод подач сверлильного станка, содержащий ряд цилиндрических зубчатых колес, обеспечивающих ступенчатый ряд величин подач. Рабочая подача шпинделя производится с помощью реечной передачи, реечное колесо которой находится в зацеплении с рейкой пиноли. Движение привода подачи осуществляется от шпинделя сверлильного станка через зубчатые колеса 1.

Этот привод не дает возможности автоматически уменьщать подачу сверла в период его выхода из сквозного отверстия, что приводит к частым поломкам сверл на выходе из сквозных -отверстий и к браку де-; талей..;

Наиболее близко к предлагаемому автоматическое сверлильное устройство, в котором механизм снижения подачи инстру.мента выполнен в виде одноштокового гидравлического цилиндра, в центральном отверстии которого установлен подвижный в осевом направлении поршень с выступающим штоком и коническим концом для крепления патрона со сверлом. Бесштоковая полость цилиндра через управляющий промежуточный клапан соединена шлангом с нижней полостью бесщтокового цилиндра, внутри которого подвижно установлен поршень. Наконечник клапана контактирует с профилем управляющего упора, имеющего наклонные поверхности для регулирования подачи сверла в переходных процессах 2.

При выходе сверла из детали наконечник

10 кЛапана попадает на наклонный участок упора, и открывается отверстие, связывающее гидравлическую полость однощтокового цилиндра с нижней полостью бесштокового цилиндра. В результате этого порщень одно-,

15 штокового цилиндра отстает от движения этого цилиндра, причем по мере выхода сверла из обрабатываемой детали это отставание увеличивается из-за увеличивающегося про.ходного сечения отверстия (поскольку наго конечник клапана отходит дальше от оси корпуса при движении по наклонной поверхности упора).

К недостатку прототипа следует отнести невозможность автоматического уменьщения

величины подачи сверла при выходе сверла из обрабатываемой детали, поскольку начало такого уменьшения связано с положением упора, выставляемого в каждом отдельном случае в зависимости от глубины отверстия, диаметра сверла и свойств обрабатываемого материала.

Кроме этого, .при сверлении отверстий различной глубины необходимо менять упоры, что является весьма трудоемким процессом.

Цель изобретения - обеспечение автоматического уменьшения величины подачи сверла при выходе сверла из обрабатываемой детали.

Поставленная цель достигается тем, что механизм автоматического регулирования подачи жидкости в верхнюю полость силового гидроцилиндра выполнен в виде расположенного под нижним торцом обрабатываемой детали и контактируюшего с ней подвижного в вертикальном направлении штока, соосного с осью шпинделя и связанного с поршнем регулируемого по высоте цилиндра, верхняя полость которого соединена с атмосферой, а нижняя гидравлическая полость - с нижней гидравлической полостью в корпусе золотника, подпружиненного в направлении своей гидравлической полости и имеюшего проточку напротив сквозного диаметрального отверстия в стенке корпуса, сообшенного с верхней полостью силового гидроцилиндра и с отверстием в корпусе управляюшего золотника для обеспечения возврата поршня силового гидроцилиндра в исходное положение.

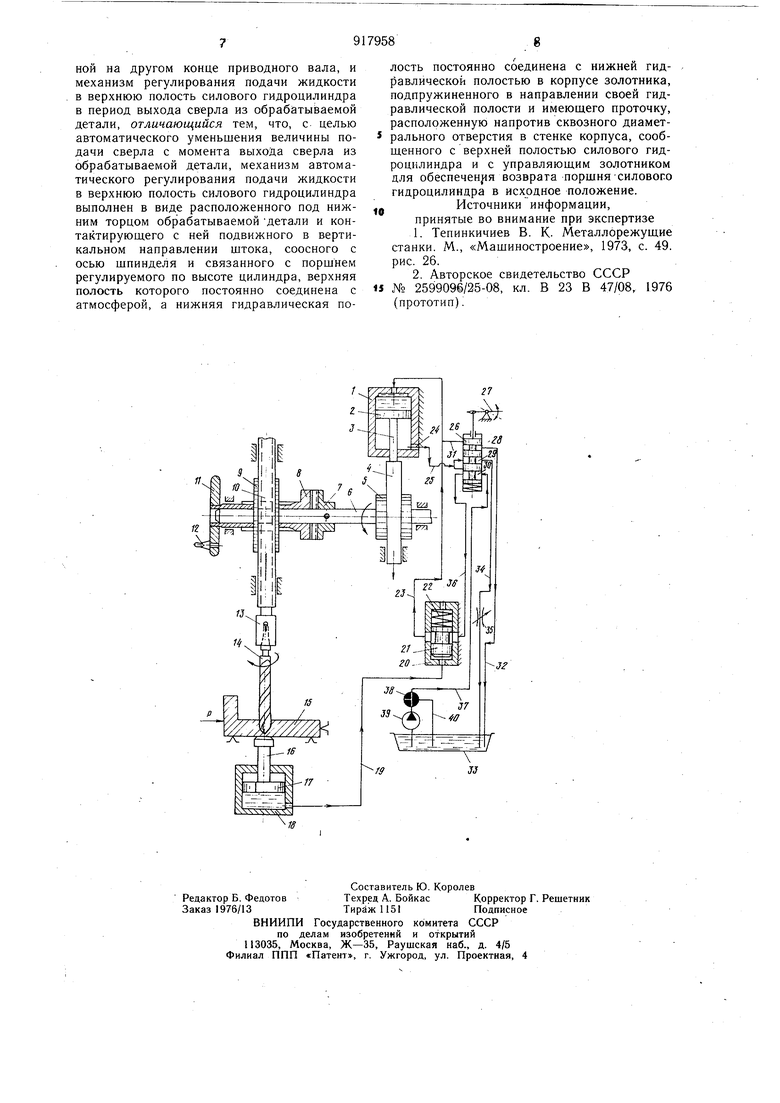

Привод подач показан на чертеже.

Внутри неподвижного гидравлического .цилиндра 1 двухстороннего действия установлен поршень 2 со штоком 3. Свободный конец штока соединен с рейкой 4, находящей ся в постоянном кинематическом зацеплении с шестерней 5, смонтированной на валу 6. На этом же валу неподвижно установлена кулачковая полумуфта 7, в зацеплении с которой находится полумуфта 8, установленная с возможностью осевого перемешения. На ступице полумуфты 8 выполнены шлицы, свободно сопрягаемые с шлицевым отверстием реечной шестерней 9, неподвижной в осевом направлении и находяшейся в постоянном зацеплении с рейкой пиноли 10 сверлильного станка. Гладкий цилиндрический конец ступицы полумуфты 8 установлен с возможностью окружного и осевого перемещения в подшипнике скольжения и имеет на своем выступающим из корпуса сверлильной головки консольном участке маховичок 11 с рукояткой 12.

Внутри пиноли 10 врашательно-подвижно установлен шпиндель 13, на нижнем конце которого установлено сверло 14. На столе сверлильного станка неподвижно устанавливают обрабатываемую деталь 15. Под нижним торцом детали установлено сигнальное устройство-регулятор в виде расположенного соосно с осью шпинделя штока 16, ввинченного своим нижним концом в порщень 17 регулируемого в осевом направлении цилиндра 18, нижняя полость которого

заполнена маслом и соединена трубопроводом 19 с нижней полостью гидравлического цилиндра 20, внутри которого расположен золотник 21 с кольцевой проточкой, причем золотник сверху подпружинен пружиной 22. Кроме этого в корпусе цилиндра 20 на уровне кольцевой проточки золотника 21 выполнено сквозное диаметральное отверстие, один из выходов которого соединен трубопроводом 23 с верхней полостью гидравлического цилиндра 1.

j Б нижней части цилиндра 1 выполнено отверстие 24, которое соединено трубопроводом 25 с управляющим золотником 26, свободный конец которого связан с двуплечим поворотным рычагом 27. В золотнике 26 выполнены три кольцевые проточки 28-30.

Трубопровод 23 соединен трубой 31 с корпусом золотника 25. Проточка 26 связана трубопроводом 32 непосредственно с масляным баком 33, а проточка 29 соединена с баком 33 трубопроводом 34 через дросJ сель 35.

Нижняя -проточка 30 соединена трубопроводом 36 с отверстием в корпусе цилинд ра 20, а трубопроводом 37 через управляющий кран 38 - с насосом 39. Кран 38 соединен сливной трубой 40 с масляным

баком 33.

Диаметр поршня 17 больще диаметра золотника 21, а в верхней части цилиндра 18 выполнено отверстие, связывающее верхнюю полость этого цилиндра с атмосферой.

. Работа привода подач сверлильного станка заключается в следующем.

В начальный момент поршень 2 силового цилиндра 1 и золотник 26 находятся в верхнем крайнем положении (положение рукоятки 27 показано пунктирной линией), кран

о 38 находится в положении, при котором масло от насоса 39 в трубопровод 37 не поступает, а сливается трубопроводом 40 обратно в бак 33. В данном -случае щток 1,6 поджат (через пружину 22 и соединенные

5 цилиндры 20 и 18) к нижнему торцу обрабатываемой детали 15, неподвижно установленной на столе cвepJiильнoгo станка. Перед включением гидропривода рабочей подачи сверла 14 маховичок 11 выдвигает на себя и размыкает кинематическую связь

между кулачками полумуфт 8 и 7. После этого вращением маховичка 11 (с помощью рукоятки 12) и шестерни 9 свободно передвигают пиноль 10 вниз до контакта вершины сверла 14 с верхним торцом детали 15.

J После этого маховичок 11 передвигают в осевом направлении и вводят кулачки полумуфт 8 и 7 в зацепление. Затем золотник 26 устанавливают в рабочее положение, как показано на рисунке, и кран 38 переводят

в положение, при котором насос 39 соединяется с трубопроводом 37, а масло в сливную трубу 40 не -поступает.

С этого момента масло от насоса 39 через кран 38 поступает в трубопровод 37 и через проточку 30 и трубопровод 36 - в корпус 20 с золотником 21, который находится при этом в нижнем положении, при котором диаметральное отверстие в корпусе 20 полностью открыто. Далее масло поступает трубопроводом 23 в верхнюю полость силового цилиндра 1. Это приводит к перемещению -доршня 2 вместе со штоком 3 и рейкой 4 вниз. Прямолинейное перемещение рейки 4 приводит к вращению шестерни 5 с валом 6. С вала 6 крутящий момент передается на кулачковую лолумуфту 7 и далее через кулачки на полумуфту 8. Затем вращение с помощью щлицевого соединения передается на шестерню 9. Вращение шестерни 9 приводит к рабочему осевому перемещению пиноли 10, вместе-с которой перемещается (вращается от.коробки скоростей) шпиндель 13 со сверлом 14.

Жидкость, находящаяся в нижней полости цилиндра 1, через отверстие 24 и трубопровод 25 поступает в выточку 29 золотника 26 и далее через дроссель 35 сливается в бак 33. Таким образом дросселем 35 создается сопротивление поступающей в бак жидкости (масла), т. е. обеспечивается регулирование подачи сверла 14 в.широком диапазоне.

При подходе сверла 14 к опасной зоне (когда начинается выпучивание материала детали 15, образование трещин в выпучиваемом слое и появляется перегрузка инструмента) вследствие перемещения слоя материала детали, расположенного под режущей частью сверла, шток 16 также перемещается вниз и одновременно перемещает вниз поршень 17 цилиндра 18. При этом масло из нижней полости цилиндра 18 по трубопроводу 19 поступает в нижнюю полОсть цилиндра 20. Это приводит к перемещению золотника 21 вверх и к перекрытию золотником диаметрального отверстия в корпусе цилиндра. При перекрывании диаметрального отверстия расход масла, поступающего в верхнюю полость цилиндра 1, уменьшается, что в свою очередь приводит к уменьшению подачи сверла 14. Таким образом, по мере выхода сверла из сквозного отверстия щток 16 перемешается вниз, золотник 21 перекрывает диаметральное отверстие в корпусе цилиндра 20. Таким образом, подача сверла во время его выхода из сквозного отверстия обрабатываемой детали плавно уменьшается. Выполнение, поршня 17 диаметром, превышающим диаметр золотника 21, позволяет при небольшом осевом перемещении штока 16 добиться больщего перемещения золотника, что способствует повышению чувствительности системы к регулированию подачи сверла в период его выхода из сквозного отверстия. По окончании сверления сквозного отверстия в детали 15 кран 38 поворачивают в положение, при котором масло от насоса 39 через трубопровод 40 обратно сливается в бак 33, т. е. подача масла в трубопровод 37 и верхнюю полость гидроцилиндра 1 прекращается. После этого золотник 26 переводят в верхнее положение с помощью поФ воротного рычага 27 -(положение рычага в этом случае показано пунктиром). Затем поворачивают кран 38 в положение, при котором масло от насоса 39 поступает в трубопровод 37. При этом доступ масла в верхнюю полость гидравлического цилиндра 1

прекращается (за счет перекрытия нижней частью золотника 26 входа в отверстие трубопровода 36), и масло через проточку 30 поступает трубой 25 в нижнюю полость гидроцилиндра 1 (в данном случае широкая

0 проточка 30 по-прежнему остается соединенной трубопроводом 37 с насосом 39). При поступлении масла в нижнюю полость цилиндра 1 поршень 2 перемещается вверх, а масло с верхней полости этого цилиндра через верхний участок трубопровода 23, трубопровод 31 и верхнюю проточку 28 золотника 26 по трубе 32 сливается в бак 33. Поскольку в данном случае сливаемое масло не проходит через дроссель, сопротивление его движению небольшое, и скорость обрат- ного хода поршня 2 (в верхнем направлении) намного больше скорости рабочего хода (в нижнем направлении).

Для более быстрого вывода сверла 14 из детали 15 и отвода его в верхнее положение необходимо полумуфты 8 и 7 вывести

5 из зацепления и ручным вращением маховика 11 переместить пиноль 10 вверх. Затем отключают привод вращения щпинделя 13 со сверлом 14 и снимают деталь 15 со стола станка. Параллельно с этим происходит дальнейшее движение поршня 2 вверх.

После закрепления на столе станка новой детали 15, подлежащей обработке, весь проц с повторяется.

Использование привода позволит увеличить долговечность сверл и надежность

5 их защиты от перегрузок, а также,улучщить качество обработки и устранить брак деталей, вызываемый поломками сверл.

Формула изобретения

SO

Привод подач сверлильного станка, содержащий пиноль с расположенным внутри нее шпинделем и находящуюся в зацеплении с реечной шестерней, смонтированной на приводном валу, кулачковую сцепную муфту и привод вращения указанного вала в виде насоса и силового гидроцилиндра, шток которого соединен с рейкой, находящейся в зацеплении с шестерней, также установленной на другом конце приводного вала, и механизм регулирования подачи жидкости в верхнюю полость силового гидроцилиндра в период выхода сверла из обрабатываемой детали, отличающийся тем, что, с целью автоматического уменьшения величины подачи сверла с момента выхоДа сверла из обрабатываемой детали, механизм автоматического регулирования подачи жидкости в верхнюю полость силового гидроцилиндра выполнен в виде расположенного под нижним торцом обрабатываемой детали и контактирующего с ней подвижного в вертикальном направлении штока, соосного с осью шпинделя и связанного с поршнем регулируемого по высоте цилиндра, верхняя полость которого постоянно соединена с атмосферой, а нижняя гидравлическая полость постоянно соединена с нижней гидравлической полостью в корпусе золотника, подпружиненного в направлении своей гидравлической полости и имеющего проточку, расположенную напротив сквозного диаметрального отверстия в стенке корпуса, сообшенного с верхней полостью силового гидроцилиндра и с управляющим золотником для обеспечен 1я возврата поршня силового гидроцилиндра в исходное положение.

Источники информации, принятые во внимание при экспертизе

№ 2599096/25-08, кл. В 23 В 47/08, 1976 (прототип)

Авторы

Даты

1982-04-07—Публикация

1979-12-17—Подача