Изобретение относится к термической обработке материалов и может быть использовано при изготовлении рельсов с термообработанной головкой в металлургической промышленности.

Целью изобретения является улучшение качества термообработки концевых участков рельсов и повышение производительности.

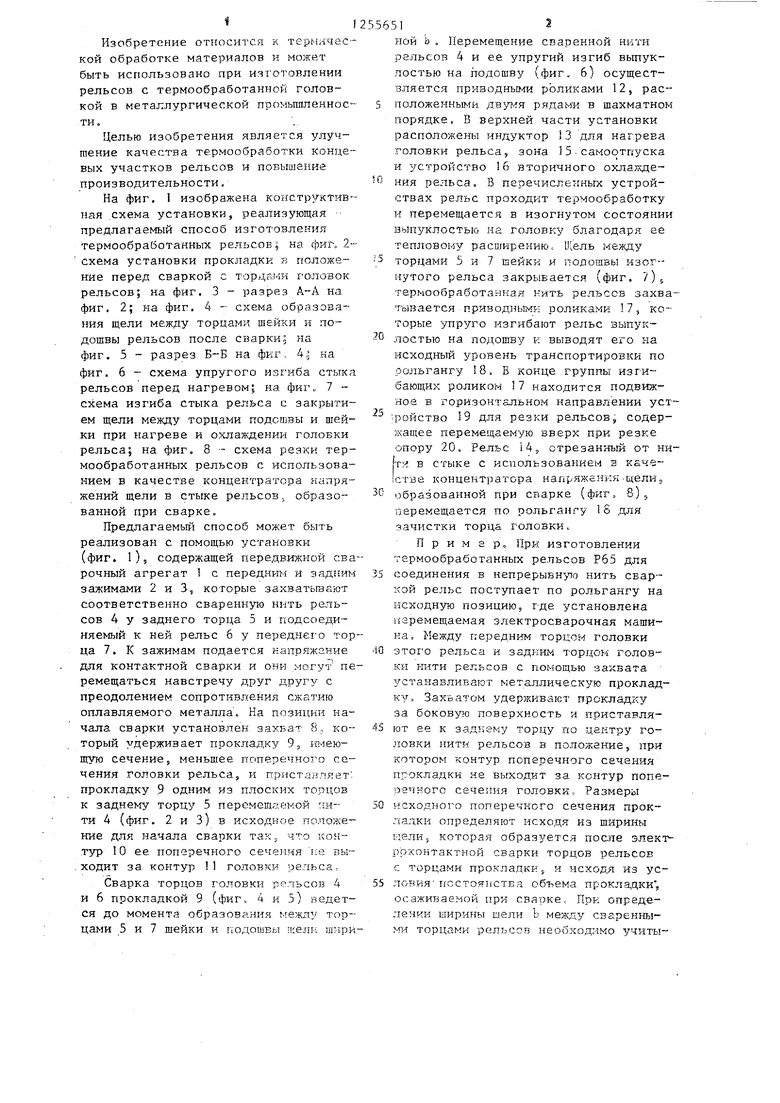

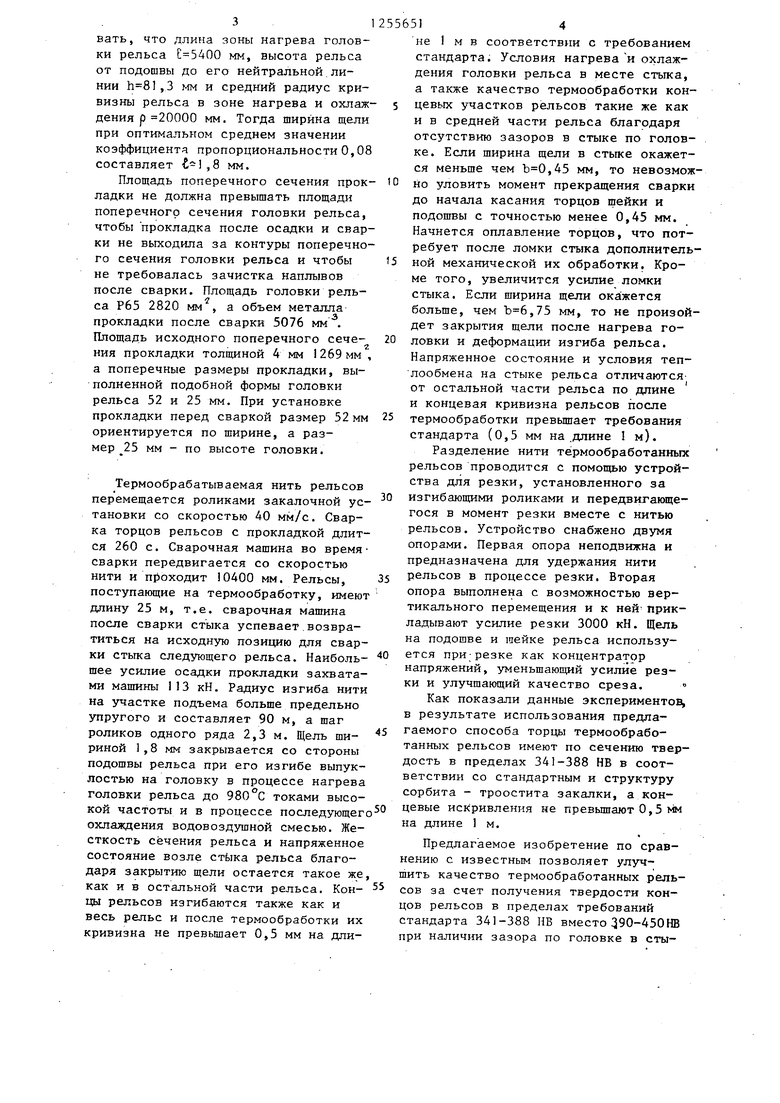

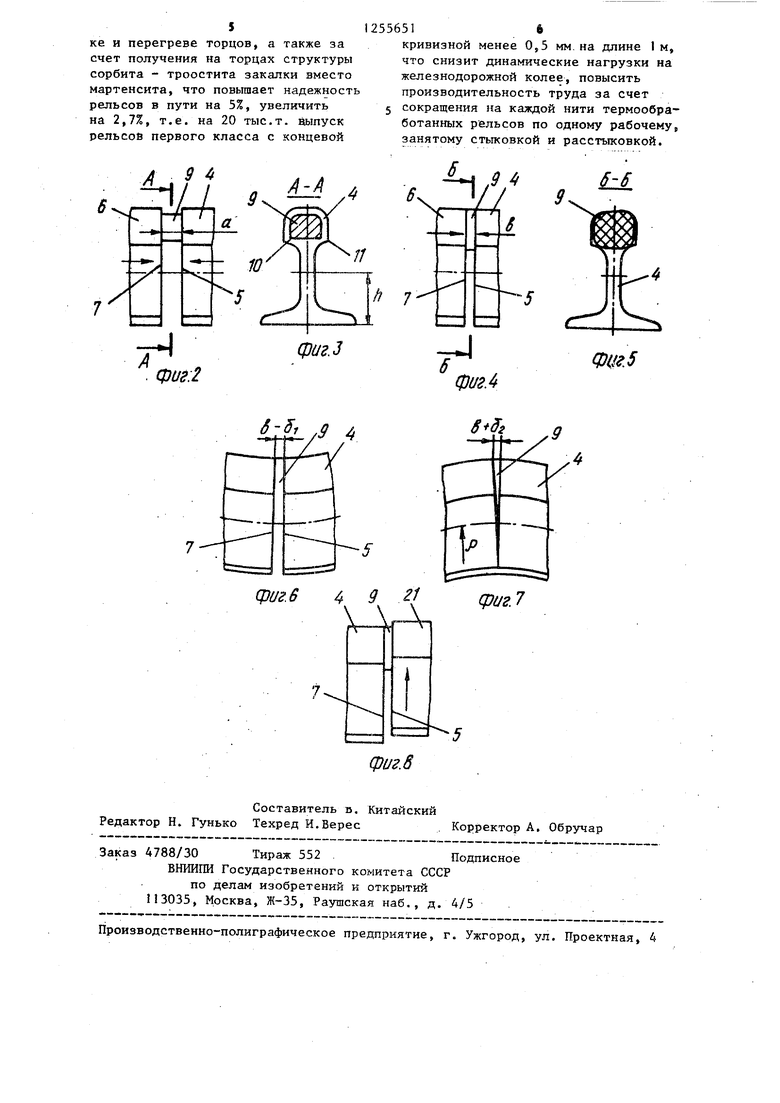

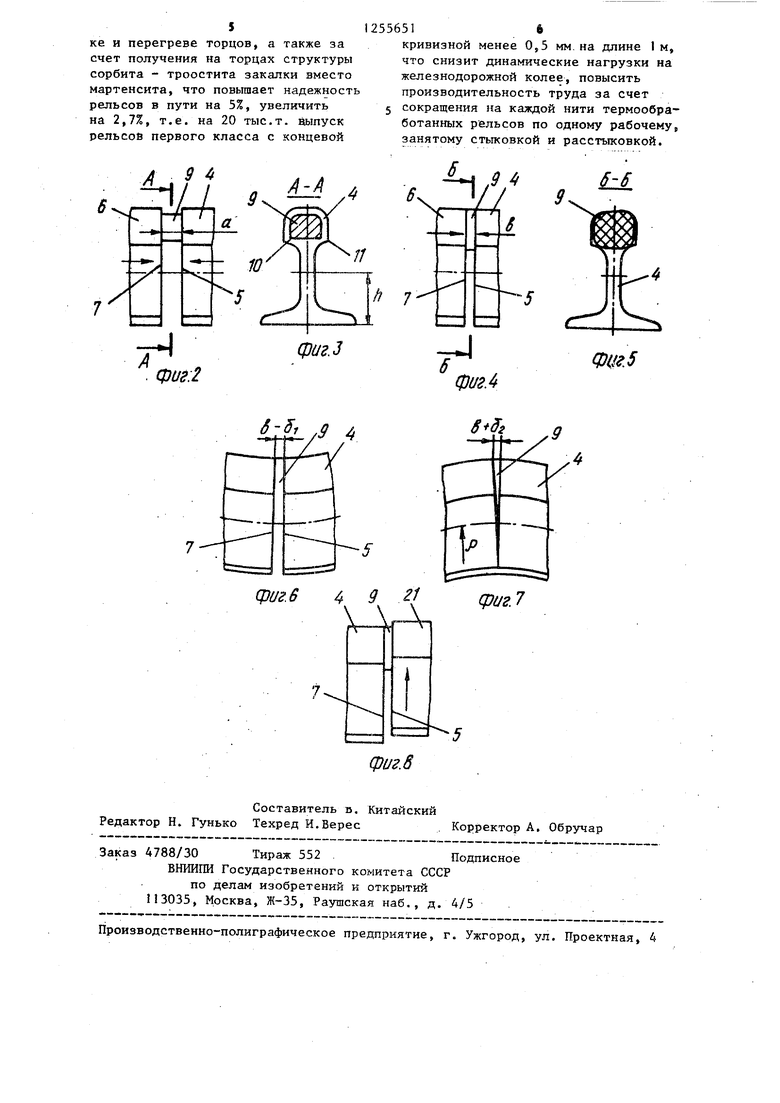

На фиг. 1 изображена конструктивная .схема установки, реализующая предлагаемый способ изготовления термообработанных рельсов; на фиг. 2- схема установки прокладки в положение перед сваркой с торцв.ми головок рельсов; на фиг. 3 - разрез А-А на фиг. 2; на фиг, 4 - схема образования щели между торцами шейки и подошвы рельсов после сварки; на фиг. 5 - разрез Б-Б на фиг, 4; на фиг. 6 - схема упругого изг иба стыка рельсов перед нагревом; на фиг. 7 - схема изгиба стыка рельса с закрытием щели между торцами подошвы и шейки при нагреве и охлаждении головки рельса; на фиг, 8 - схема резкр термообработанных рельсов с использованием в качестве концентратора напряжений щели в стыке рельсов, образованной при сварке.

Предлагаемый способ может быть реализован с помощью установки (фиг. 1), содержащей передвижной сварочный агрегат 1 с передни-. и задним зажимами 2 и 3, которые захватьюают соответственно сваренную нить рельсов А у заднего торца 5 и подсоединяемый к ней рельс 6 у переднего торца 7 . К зажимам подается напряжание для контактной сварки и они могут перемещаться навстречу друг другу с преодолением сопротивления сжатию оплавляемого металла. На позиции начала сварки установлен захват 8, который удерживает прокладку 9., имеющую сечение, меньшее поперечного сечения головки рельса, и приставляет: прокладку 9 одним из плоских торцов к заднему торцу 5 перемещаемой нити 4 (фиг. 2 и З) в исходвое положение для начала сварки так. что кон-тур 10 ее поперечного сечеиия tie вы-- ,ходит за контур П головки рельса.

Сварка торцов головки рельсов 4 и 6 прокладкой 9 (фиг,, 4 и 5) ведется до момента образования межлз торцами 5 и 7 шейки и гюдошвы щели шири30

25

55651

ной Ь. Перемещение сваренной нити рельсов 4 и ее упругий изгиб вьтук- лостью на подошву (фиг, 6) осуществляется приводными роликами 12, рас5 положенными двут- я рядами в шахматном порядке. В верхней части установки расположены индуктор 13 для нагрева головки рельса, зона 15самоотпуска и устройство 16 вторичного охлажде ния рельса, В перечисленных устройствах рельс проходит термообработку и перемещается в изогнутом состоянии выпуклостью на головку благодаря ее тепловому расширению. Щель между

5 торцами 5 и 7 шейки и подошвы изогнутого рельса закрывается (фиг. 7) термообработанкая кить рельсов захватывается приводньпугк роликами 7, которые упруго изгибают рельс выпуклостью на подошву к выводят его на исходный уровень транспортировки по рольгангу 8. Б конце группы изгибающих роликом 17 находится подвижное Б горизонтальном направлении устройство 19 для резки рельсов, содержащее перемещаемую вверх при резке опору 20 о Рельс 1, отрезанньпй от ни- 1 Г л в стыке с кспользова}1ием в каче- 1ст-1зе концентратора напряжения-щелиg

(Образованной при сварке (фиг 8), перемещается по рольгангу 18 для зачистки торца головки

Пример. При изготовлении термообработанных рельсов Р65 для

35 соединения в непрерывную нить сваркой рельс поступает по рольгангу на исходную позицию, где установлена перемещаемая электросварочная машина Между передним торцом головки

40 этог о рельса и задкш- 7 орцом головки нити рельсов с помощью захвата -устанавливают металлическую прокладку Захватом удерживают прокладку/ за боковую поверхность и приставля45 ют ее к заднему торцу -по цектр-у головки нити рельсов в положение; при -котором контур поперечного сечения прокладки не выходит за контур поперечного сечеиия головки. Размеры

50 исходного поперечного сечения прокладки определяют исходя из ширины кели5 которая образуется после эпект- ррхонтактной сварки торцов рельсов с торцами прокладки 5 и исходя -из ус55 лония гюстоянства объема прокладки , осаживаемой при сварке, определении ширины шели Ь между сзаренны- м торцами рельсов необходимо учитывать, что длина зоны нагрева головки рельса 5400 мм, высота рельса от подошвы до его нейтральной линии ,3 мм и средний радиус кривизны рельса в зоне нагрева и охлаж- дения р 20000 мм. Тогда ширина щели при оптимальном среднем значении коэффициента пропорциональности 0,08 составляет -1,8 мм.

Площадь поперечного сечения прок- ладки не должна превышать площади поперечного сечения головки рельса, чтобы прокладка после осадки и сварки не выходила за контуры поперечного сечения головки рельса и чтобы не требовалась зачистка наплывов после сварки. Площадь головки рельса Р65 2820 мм, а обьем металла прокладки после сварки 5076 мм . Площадь исходного поперечного сече- ния прокладки толщиной 4 мм 1269мм , а поперечные размеры прокладки, выполненной подобной формы головки рельса 52 и 25 мм. При установке прокладки перед сваркой размер 52 мм ориентируется по ширине, а размер 25 мм - по высоте головки.

Термообрабатываемая нить рельсов перемещается роликами закалочной установки со скоростью 40 мм/с. Сварка торцов рельсов с прокладкой длится 260 с. Сварочная мащина во время- сварки передвигается со скоростью нити и проходит 10400 мм. Рельсы, поступающие на термообработку, имеют длину 25 м, т.е. сварочная машина после сварки стыка успевает.возвратиться на исходную позицию для сварки стыка следующего рельса. Наиболь- шее усилие осадки прокладки захватами машины 113 кН. Радиус изгиба нити на участке подъема больше предельно упругого и составляет 90 м, а шаг роликов одного ряда 2,3 м. Щель ши- риной 1,8 мм закрывается со стороны подошвы рельса при его изгибе выпуклостью на головку в процессе нагрева головки рельса до 980 С токами высокой частоты и в процессе последующег охлаждения водовоздушной смесью. Жесткость сечения рельса и напряженное состояние возле стЬтка рельса благодаря закрытию щели остается такое же как и в остальной части рельса. Кон- цы рельсов изгибаются также как и весь рельс и после термообработки их кривизна не превышает 0,5 мм на дли;

О 15 20 5

0

5 ° 5

не 1 м в соответствии с требованием стандарта. Условия нагрева и охлаждения головки рельса в месте стыка, а также качество термообработки концевых участков рельсов такие же как и в средней части рельса благодаря отсутствию зазоров в стыке по головке. Если ширина щели в стыке окажется меньше чем ,45 мм, то невозможно уловить момент прекращения сварки до начала касания торцов шейки и подошвы с точностью менее 0,45 мм. Начнется оплавление торцов, что потребует после ломки стыка дополнительной механической их обработки. Кроме того, увеличится усилие ломки стыка. Если ширина щели ока1жется больше, чем ,75 мм, то не произойдет закрытия щели после нагрева головки и деформации изгиба рельса. Напряженное состояние и условия теплообмена на стыке рельса отличаются- от остальной части рельса по длине и концевая кривизна рельсов после термообработки превышает требования стандарта (0,5 мм на длине 1 м).

Разделение нити тёрмообработанных рельсов проводится с помощью устройства для резки, установленного за изгибающими роликами и передвигакще- гося в момент резки вместе с нитью рельсов. Устройство снабжено двумя опорами. Первая опора неподвижна и предназначена для удержания нити рельсов в процессе резки. Вторая опора вьтолнена с возможностью вертикального перемещения и к ней- прикладывают усилие резки 3000 кН. Щель на подошве и шейке рельса используется при-резке как концентратор напряжений, уменьшающий усилие резки и улучшающий качество среза. ° Как показали данные экспериментов в результате использования предлагаемого способа торцы тёрмообработанных рельсов имеют по сечению твердость в пределах 341-388 НВ в соответствии со стандартным и структуру сорбита - троостита закалки, а концевые искривления не превышают 0,5 мм на длине 1м.

Предлагаемое изобретение по сравнению с известным позволяет улучшить качество тёрмообработанных рельсов за счет получения твердости концов рельсов в пределах требований стандарта 341-388 ИВ вместо :290-450НВ при наличии зазора по головке в стыке и перегреве торцов, а также за счет получения на торцах структуры сорбита - троостита закалки вместо мартенсита, что повьппает надежность рельсов в пути на 5%, увеличить на 2,7%, т.е. на 20 тыс.т. выпуск рельсов первого класса с концевой

12556516

кривизной менее 0,5 мм. на длине 1 м, что снизит динамические нагрузки на железнодорожной колее, повысить производительность труда за счет 5 сокращения на каждой нити термообра- ботанных рельсов по одному рабочему, занятому стыковкой и расстыковкой.

фиг.З

,у

у //

946-6

9.

ф1/е4

фцг.5

4

(риг 6

Составитель в. Китайский Редактор Н. Гунько Техред И.ВересКорректор А. Обручар

Заказ 4788/30 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений к открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

(риг.7

фиг.8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления рельсовых плетей и комплекс для осуществления способа | 2017 |

|

RU2681046C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2020 |

|

RU2743440C1 |

| Способ термической обработки рельсов | 1986 |

|

SU1422674A1 |

| РЕЛЬСОВАЯ КОЛЕЯ ЖЕЛЕЗНОЙ ДОРОГИ | 2000 |

|

RU2264494C2 |

| Способ контактной стыковой сварки рельсов | 1988 |

|

SU1563920A1 |

| Способ термической обработки сварных соединений рельсов и устройство для осуществления способа | 2018 |

|

RU2705820C1 |

| СПОСОБ ПОВТОРНОГО НАГРЕВА СВАРНОЙ ЗОНЫ РЕЛЬСОВ | 2012 |

|

RU2545855C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2019 |

|

RU2725821C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2487177C2 |

| Способ и устройство термической обработки сварных соединений рельсов | 2017 |

|

RU2667574C1 |

| Способ термической обработки рельсов | 1974 |

|

SU502962A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-07—Публикация

1984-12-07—Подача