1

ю to о 4:

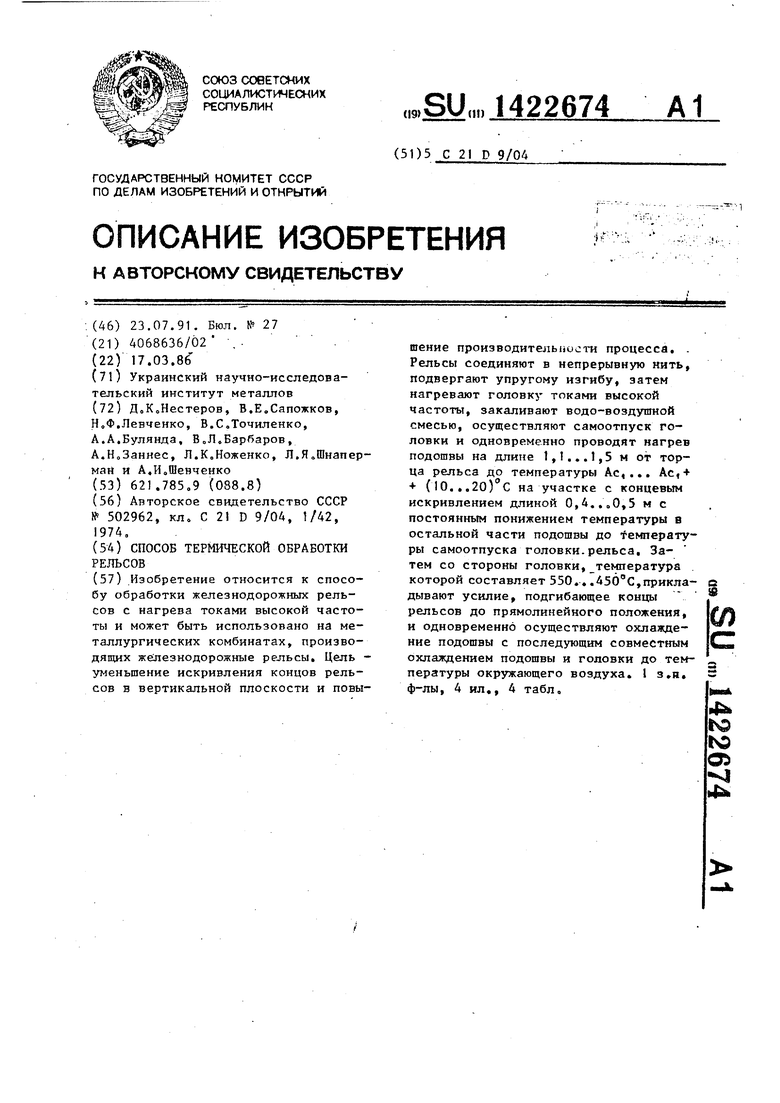

Изобретение относится к спосоРу обработки желеанодорожных рельсов с иагрера токами высокой частоты и мо жет быть использовано на метаппурги- ческих комбинатах, производящих железнодорожные рельсы.

Целью изобретения является уменьшение искривления концов рельсов в вертикальной плоскости и повышение производительности процесса.

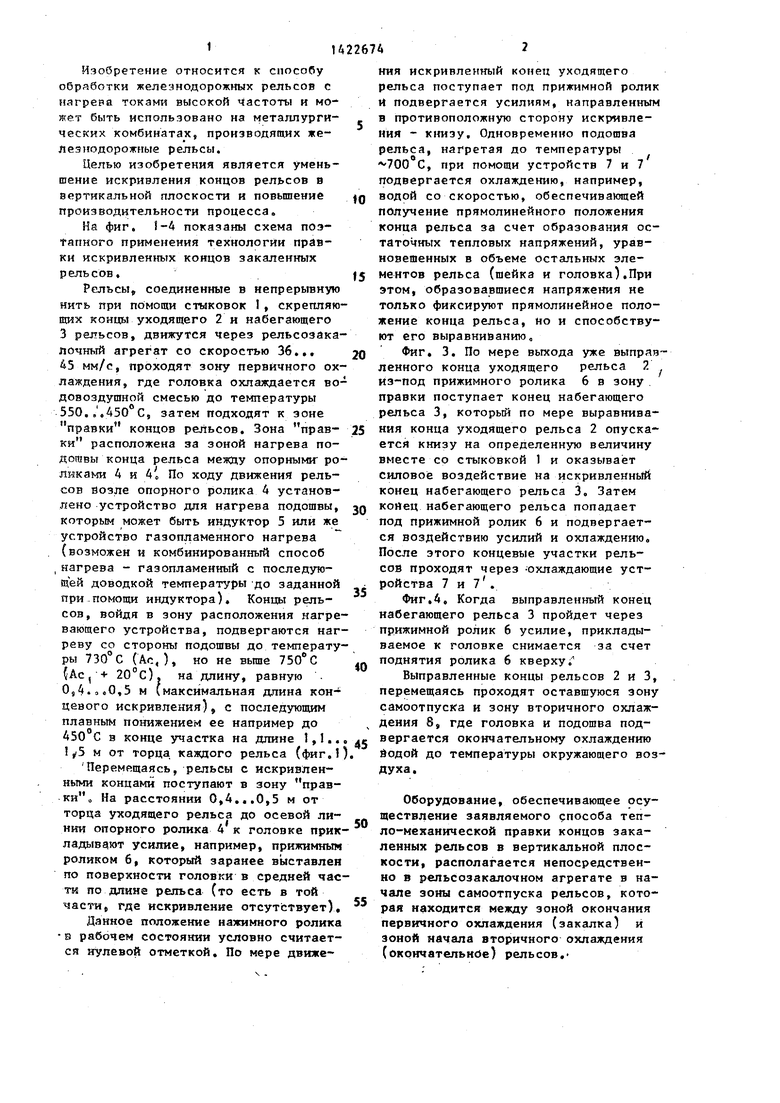

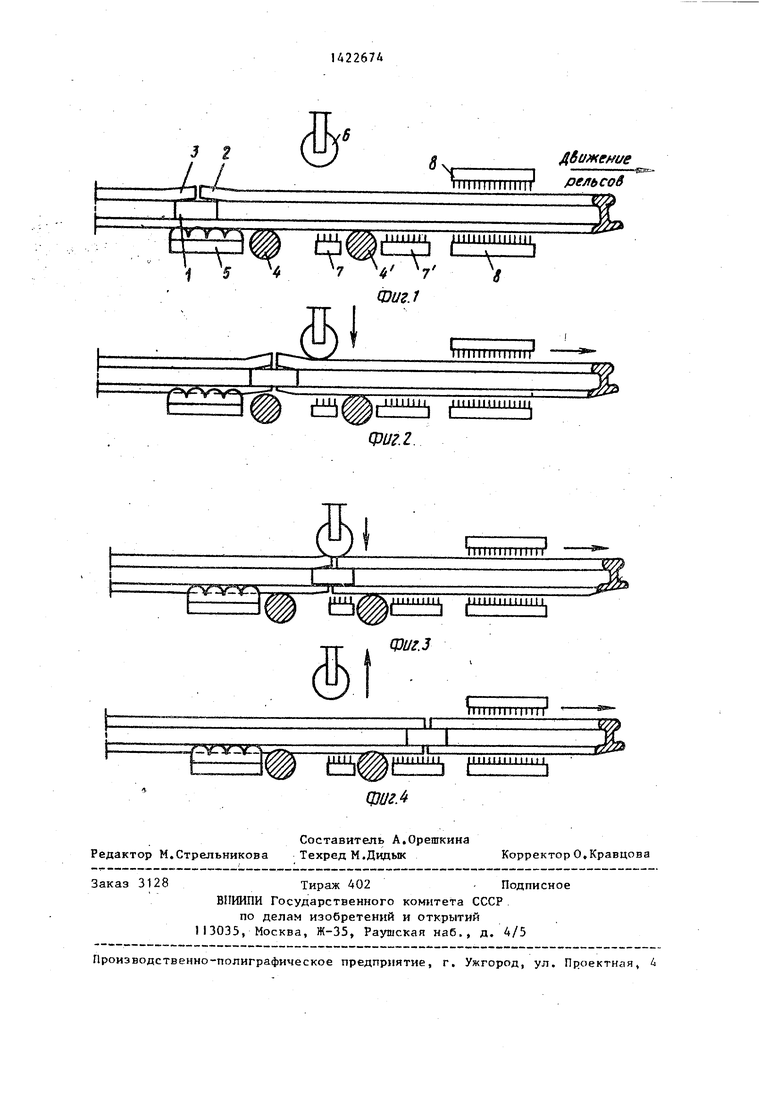

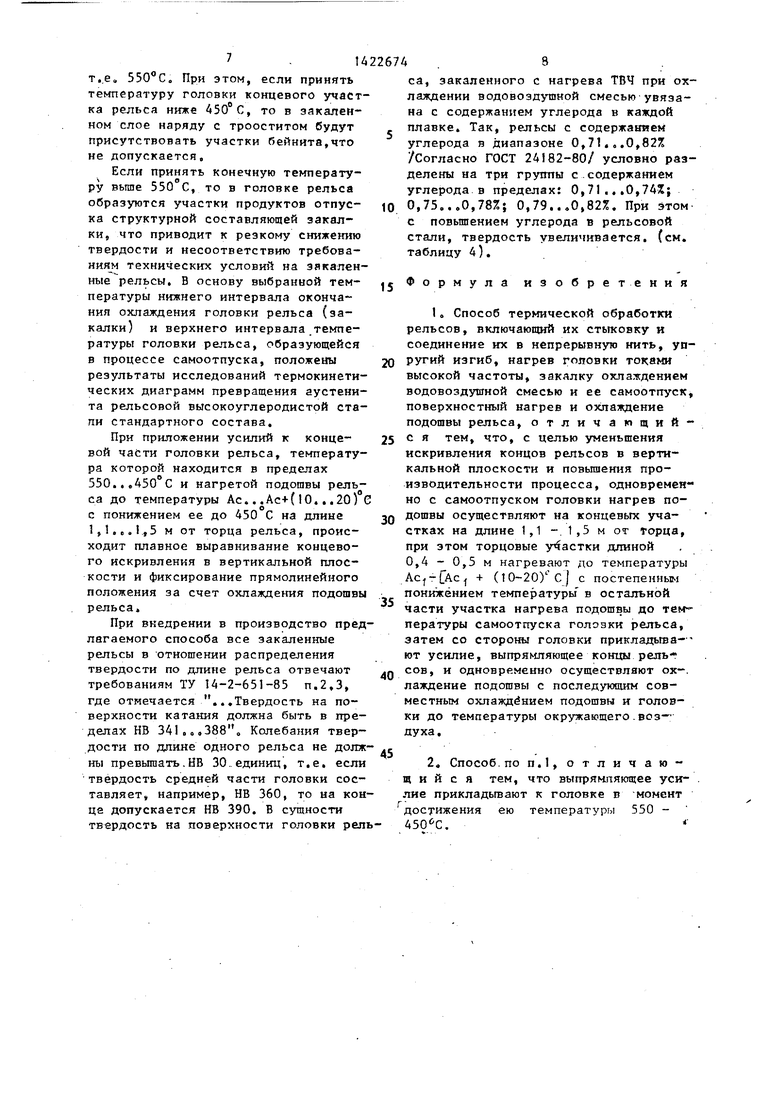

На фиг. 1-4 показаны схема поэтапного применения технологии правки искривленных концов закаленных р ель сов,

Рельсы, соединенные в непрерывную нить при помощи стыковок I, скрепляющих концы уходящего 2 и набегающего 3 рельсов, движутся через рельсозака- почный агрегат со скоростью 36.,, &5 мм/с, проходят зону первичного охлаждения, где головка охлаждается во- довоздущной смесью до температуры 550,,,А50 С, затем подходят к зоне правки концов рельсов. Зона прав- ки расположена за зоной нагрева подошвы конца рельса между опорными роликами 4 и 41 По ходу движения рельсов возле опорного ролика 4 установлено устройство для нагрева подошвы, которым может быть индуктор 5 или же устройство газопламенного нагрева (возможен и комбинированный способ ,нагрева - газопламенный с последующей доводкой температуры до заданной при.помощи индуктора). Концы рельсов, войдя в зону расположения нагревающего устройства, подвергаются нагреву со стороны подошвы до температуры 730°С (АС,), но не вьше {АС I + 20°С). на длину, равную О54. ,,,0,5 м (максимальная дпина концевого искривления), с последующим плавным понижением ее например до 450 С в конце участка на длине 1,1,, м от торца каждого рельса (фиг,

Перемещаясь, рельсы с искривленными концами поступают в зону правки На расстоянии О,4,,.0,5 м от торца уходящего рельса до осевой линии опорного ролика 4 к головке прик ладывают усилие, например, прижимньт роликом 6, который заранее выставлен по поверхности головки в средней части по длине рельса (то есть в той части, где искривление отсутствует),

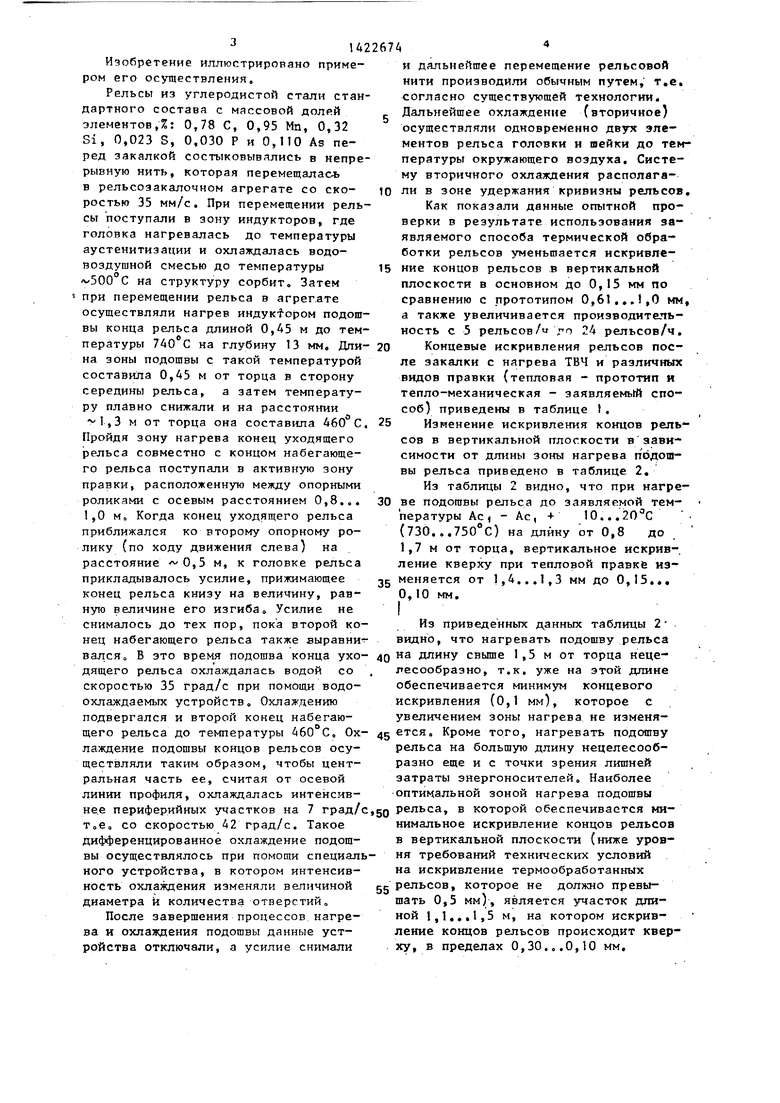

Данное положение нажимного ролика 9 рабочем состоянии условно считается нулевой отметкой. По мере движения искривленный конец уходящего рельса поступает под прижимной ролик И подвергается усилиям, направленным в противоположную сторону искривления - К1тзу, Одновременно подощва рельса, нагретая до температуры С, при помощи устройств 7 и 7 подвергается охлаждению, например, водой со скоростью, обеспечивающей получение прямолинейного положения конца рельса за счет образования остаточных тепловых напряжений, уравновешенных в объеме остальных элементов рельса (щейка и головка),При этом, образовавщиеся напряжения не только фиксируют прямолинейное положение конца рельса, но и способствуют его выравниванию.

Фиг, 3, По мере выхода уже выправленного конца уходящего рельса 2 из-под прижимного ролика 6 в зону . правки поступает конец набегающего рельса 3, который по мере выравнивания конца уходящего рельса 2 опускается книзу на определенную величину вместе со стыковкой 1 и оказывает силовое воздействие на искривленный конец набегающего рельса 3, Затем койец набегающего рельса попадает под прижимной ролик 6 и подвергается воздействию усилий и охлаждению, После этого концевые участки рельсов проходят через -охлаждающие устройства 7 и 7.

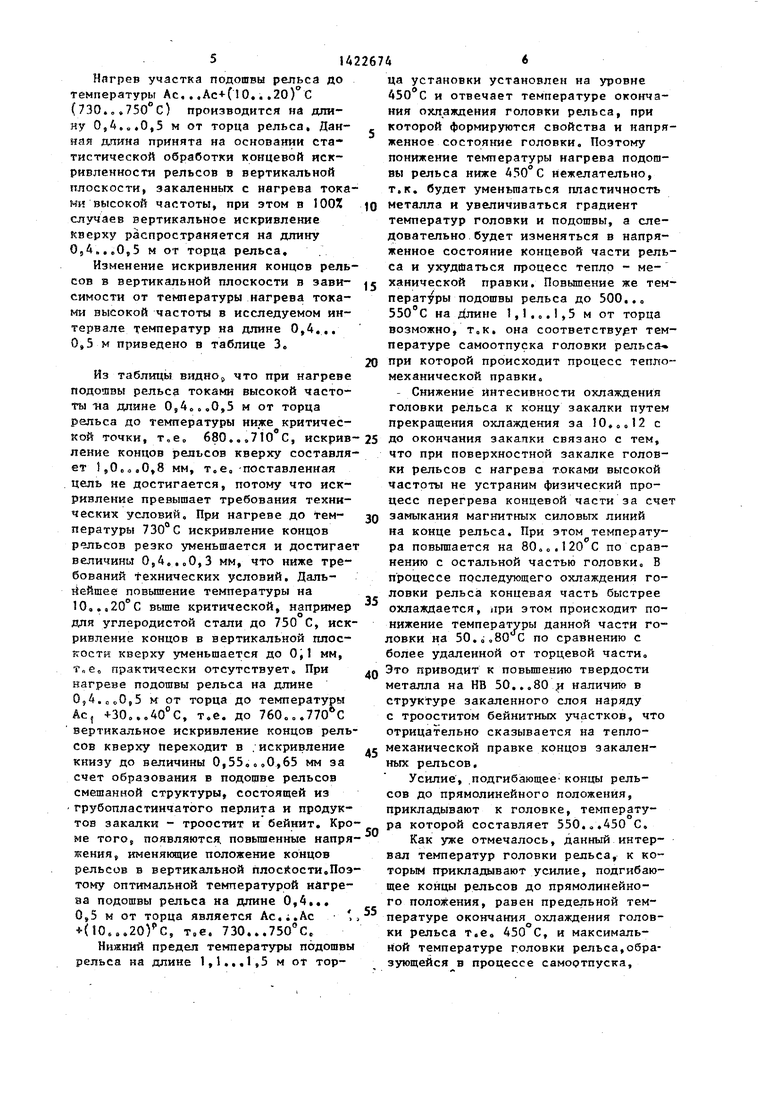

Фиг,4, Когда выправленный конец набегающего рельса 3 пройдет через прижимной ролик 6 усилие, прикладываемое к головке снимается за счет поднятия ролика 6 кверху.

Выправленные концы рельсов 2 и 3, перемещаясь проходят оставшуюся зону самоотпуска и зону вторичного охлаждения 8, где головка и подошва подвергается окончательному охлаждению йодой до температуры окружающего воздуха.

Оборудование, обеспечивающее осуществление заявляемого способа тепло-механической правки концов закаленных рельсов в вертикальной плоскости, располагается непосредственно в репьсозакалочном агрегате в начале зоны самоотпуска рельсов, которая находится между зоной окончания первичного охлаждения (закалка) и зоной начала вторичного охлаждения (окончательное) рельсов,

Изобретение иллюстрировано примером его осуществления.

Рельсы из углеродистой стали стандартного состава с массовой долей элементов,%: 0,78 С, 0,95 Мп, 0,32 Si, 0,023 S, 0,030 Р и 0,110 As перед закалкой состыковывались в непрерывную нить, которая перемещалась в рельсозакалочном агрегате со скоростью 35 мм/с. При перемещении рельсы поступали в зону индукторов, где головка нагревалась до температуры аустенитизации и охлаждалась водо- воздущиой смесью до температуры « ЗОО С на структуру сорбит. Затем при перемещении рельса в агрег.ате осуществляли нагрев индyкfopoм подошвы конца рельса длиной 0,45 м до температуры 7АО С на глубину 13 мм. Дли- 20 на зоны подощвы с такой температурой составила 0,45 м от торца в сторону середины рельса, а затем температуру плавно снижали и на расстоянии 1,3 м от торца она составипа . Пройдя зону нагрева конец уходящего рельса совместно с концом набегающего рельса поступали в активную зону правки, расположенную между опорными роликами с осевым расстоянием 0,8... 1,0 м„ Когда конец уходящего рельса приближался ко второму опорному ролику (по ходу движения слева) на расстояние ,5 м, к головке рельса прикладывалось усилие, прижимающее конец рельса книзу на величину, равную величине его изгиба. Усилие не снималось до тех пор, пока второй конец набегающего рельса также выравнии дальнейщее перемещение рельсовой нити производили обычным путем, т.е. согласно существующей технологии. Дальнейщее охлаждение (вторичное) осуществляли одновременно двутс элементов рельса головки и шейки до теьт- пературы окружающего воздуха. Систему вторичного охлаждения располага- tO -ПИ в зоне удержания кривизны рельсов.

Как показали данные опытной проверки в результате использования заявляемого способа термической обработки рельсов уменьщается искривле- 15 кие концов рельсов в вертикальной плоскости в основном до 0,15 мм по сравнению с прототипом О,61..,,О мм, а также увеличивается производительность с 5 рельсов/ j го 24 рельсов/ч.

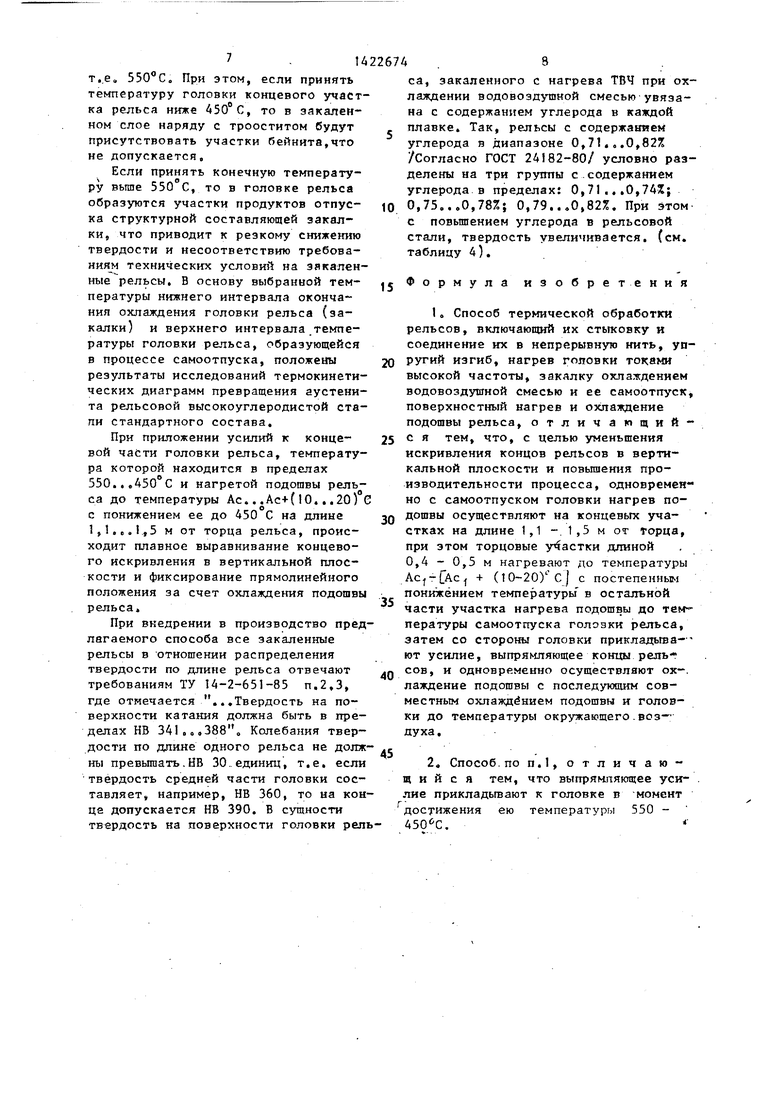

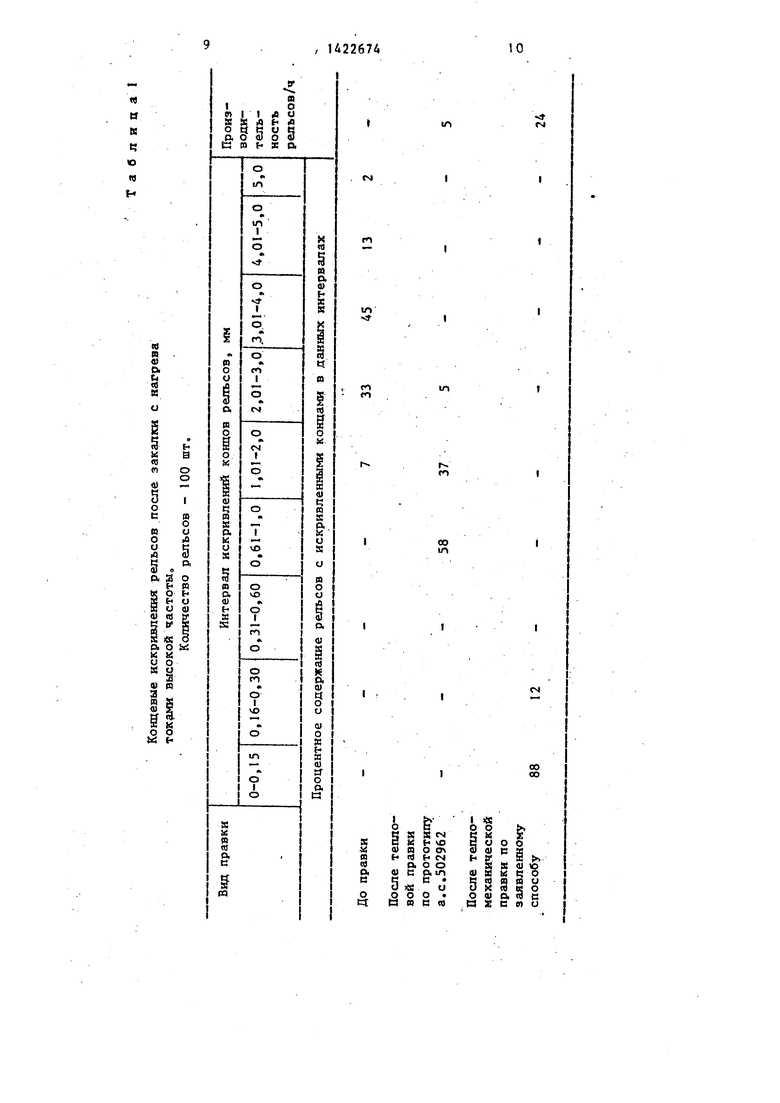

Концевые искривления рельсов после закалки с нагрева ТВЧ и различных видов правки (тепловая - прототип и тепло-механическая - заявляемь1й способ) приведены в таблице 1.

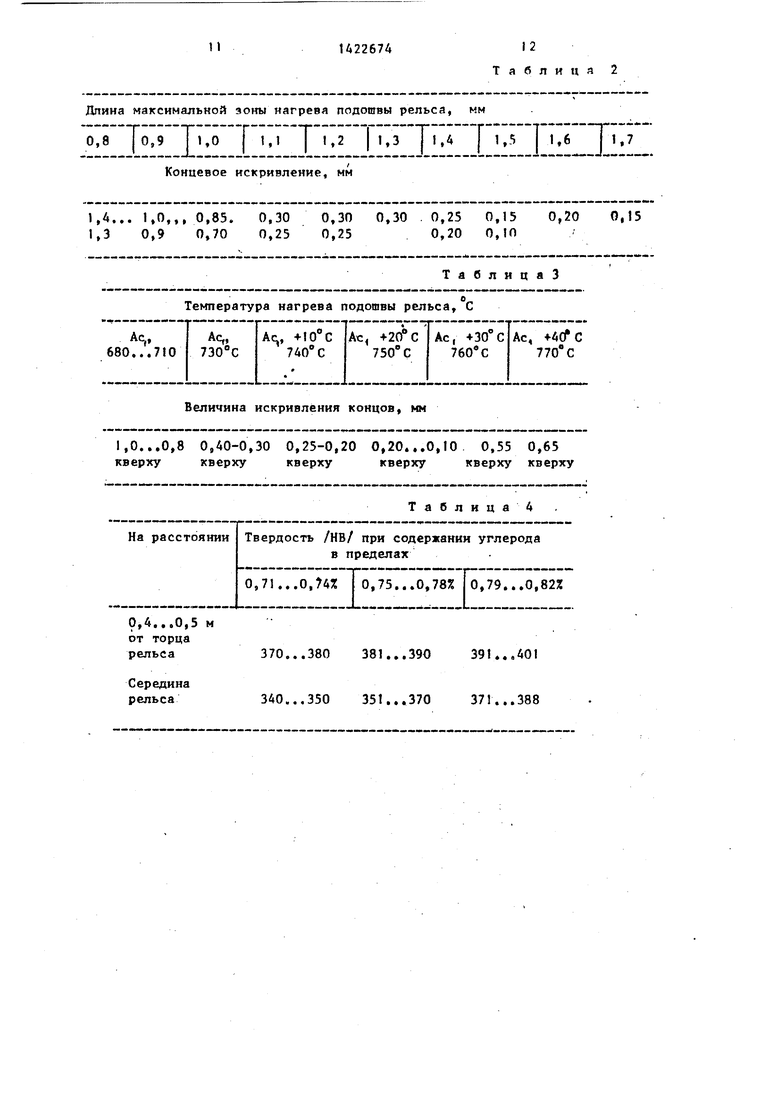

Изменение искривления концов рельсов в вертикальной гглоскости в зависимости от длины зоны нагрева подошвы рельса приведено в таблице 2,

Из таблицы 2 видно, что при нагреве подошвы рельса до заявляемой температуры Ас , - Ас, -ь 10...20 с (730...750 с) на длину от 0,8 до 1,7 м от торца, вертикальное искрив-, ление кверху при тепловой правке изменяется от 1,4...1,3 мм до 0,15..,

25

30

35

О,10 мм.

Из приведенных данных таблицы 2 видно, что нагревать подощву рельса велся о В это время подошва конца ухо- 40 длину свыше 1,5 м от торца нецедящего рельса охлаждалась водой со , лесообразно, т.к. уже на этой длине

обеспечивается минимум концевого искривления (0,1 мм), которое с

увеличением зоны нагрева не изменяскоростью 35 град/с при помощи водо- охлаждаемых устройств. Охлаждении подвергался и BTOpoil конец набегающего рельса до температуры , Ох- 45 Кроме того, нагревать подошву лаждение подошвы концов рельсов осу- рельса на большую длину нецелесообразно еще и с точки зрения лищней затраты энергоносителей. Наиболее

ществляли таким образом, чтобы центральная часть ее, считая от осевой линии профиля, охлаждалась интенсивнее периферийных участков на 7 град/с,50 Рельса, в которой обеспечивается ми- т„ео со скоростью 42 град/с. Такое нимальное искривление концов рельсов дифференцированное охлаждение подощвы осуществлялось при помощи специального устройства, в котором интенсивность охлаждения изменяли величиной диаметра и количества отверстий„

После завершения процессов нагре- ной 1,1,.,1,5 м, на котором искрив- ва и охлаждения подошвы данные уст- ление концов рельсов происходит квер- ройства отключали, а усилие снимали ху, в пределах 0,30.0.0,10 мм.

оптимальной зоной нагрева подощвы

в вертикальной плоскости (ниже уровня требований технических условий на искривление термообработанных ее рельсов, которое не должно превышать 0,5 мм), является участок дли0

и дальнейщее перемещение рельсовой нити производили обычным путем, т.е. согласно существующей технологии. Дальнейщее охлаждение (вторичное) осуществляли одновременно двутс элементов рельса головки и шейки до теьт- пературы окружающего воздуха. Систему вторичного охлаждения располага- O -ПИ в зоне удержания кривизны рельсов.

Как показали данные опытной проверки в результате использования заявляемого способа термической обработки рельсов уменьщается искривле- 5 кие концов рельсов в вертикальной плоскости в основном до 0,15 мм по сравнению с прототипом О,61..,,О мм, а также увеличивается производительность с 5 рельсов/ j го 24 рельсов/ч.

Концевые искривления рельсов после закалки с нагрева ТВЧ и различных видов правки (тепловая - прототип и тепло-механическая - заявляемь1й способ) приведены в таблице 1.

Изменение искривления концов рельсов в вертикальной гглоскости в зависимости от длины зоны нагрева подошвы рельса приведено в таблице 2,

Из таблицы 2 видно, что при нагреве подошвы рельса до заявляемой температуры Ас , - Ас, -ь 10...20 с (730...750 с) на длину от 0,8 до 1,7 м от торца, вертикальное искрив-, ление кверху при тепловой правке изменяется от 1,4...1,3 мм до 0,15..,

5

0

5

О,10 мм.

увеличением зоны нагрева не изменя Кроме того, нагревать подошву рельса на большую длину нецелесообразно еще и с точки зрения лищней затраты энергоносителей. Наиболее

Рельса, в которой обеспечивается м нимальное искривление концов рельс

оптимальной зоной нагрева подощвы

50 Рельса, в которой обеспечивается ми- нимальное искривление концов рельсов

в вертикальной плоскости (ниже уровня требований технических условий на искривление термообработанных ее рельсов, которое не должно превышать 0,5 мм), является участок дли5U

Нагрев участка подошвы рельса до температуры Ас,,.Ac+(lO,..20) С (730.0.750 с) производится на длину О,4.в,О,5 м от торца рельса. Данная длина принята на основании статистической обработки концевой искривленности рельсов в вертикальной плоскости, закаленных с нагрева токами высокой частоты, при этом в 100% случаев вертикальное искривление кверху распространяется на длину 0,4.,.О,5 м от торца рельса.

Изменение искривления концов рельсов в вертикальной плоскости в зави- симости от температуры нагрева токами высокой частоты в исследуемом интервале температур на длине 0,4... 0,5 м приведено в таблице 3,

Из таблицы видноо что при нагреве подошвы рельса токами высокой частоты на длине О,4.,0,5 м от торца

- Снижение интесивности охлаждения головки рельса к концу закалки путе прекращения охлаждения за 0,о,12 с

рельса до температуры ниже критической точки, т„ео 680,,,710 С, искрив-25 яо окончания закапки связано с тем.

ца установки установлен на уровне 450 С и отвечает температуре оконча

ния охлаждения головки рельса, при которой формируются свойства и напряженное состояние головки, Позтому понижение температуры нагрева подошвы рельса ниже 450°С нежелательно, т,к. будет уменьшаться пластичность металла и увеличиваться градиент температур головки и подошвы, а следовательно будет изменяться в напряженное состояние концевой части рельса и ухудшаться процесс тепло - механической правки. Повышение же температуры подошвы рельса до 500,,, 550 С на (лине 1,1 ,,, 1,5 м от торца возможно. То к, она соответствурт температуре самоотпуска головки рельса при которой происходит процесс тепломеханической правки,

- Снижение интесивности охлаждения головки рельса к концу закалки путем прекращения охлаждения за 0,о,12 с

яо окончания закапки связано с тем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2484148C1 |

| Способ изготовления рельсовых плетей и комплекс для осуществления способа | 2017 |

|

RU2681046C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2037534C1 |

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

| Способ закалки концов рельсов с прокатного нагрева | 1986 |

|

SU1407963A1 |

| Способ производства рельсов | 1985 |

|

SU1300946A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| Способ термической обработки рельсов | 1977 |

|

SU837070A1 |

| Способ термической обработки рельсов | 1989 |

|

SU1659498A1 |

| Способ термообработки рельсов | 1986 |

|

SU1399359A1 |

Изобретение относится к способу обработки железнодорожных рельсов с нагрева токами высокой частоты и может быть использовано на металлургических комбинатах, производящих железнодорожные рельсы. Цель - уменьшение искривления концов рельсов в вертикальной плоскости и повышение производительности процесса. - Рельсы соединяют в непрерывную нить, подвергают упругому изгибу, затем нагревают головку токами высокой частоты, закаливают водо-воздушной смесью, осуществляют самоотпуск головки и одновременно проводят нагрев подошвы на длине 1,1... 1,5 м от торца рельса до температуры Ас,... Ас,+ « (10...20) С на участке с концевым искривлением длиной О,4...О,5 м с постоянным понижением температуры в остальной части подошвы до feMnepaTy- ры самоотпуска головки.рельса. Затем со стороны головки, температура . которой составляет 550., .ДЗО С,прикладывают усилие, подгибающее конщ.г рельсов до прямолинейного положения, и одновременно осуществляют охлаждение подошвы с последующим совместным охлаждением подошвы и головки до температуры окружающего воздуха. 1 . ф-лы, 4 ил,, 4 табл. е Ф

ление концов рельсов кверху составляет 1,0,,,0,8 мм, т,е, -поставленная цель не достигается, потому что искривление превышает требования технических условий. При нагреве до температуры искривление концов рельсов резко уменьшается и достигает величины 0,4,,,0,3 мм, что ниже требований texничecкиx условий, Даль- йейшее повьппение температуры на 10,,, вьш1е критической, например для углеродистой стали до 750 С, искривление концов в вертикальной плоскости кверху уменьшается до мм, т„е, практически отсутствует. При нагреве подошвы рельса на длине 0,4.000,5 м от торца до температуры Ас, -1-30,.,, т,е, до 760,о, вертикальное искривление концов рельсов кверху переходит в .искривление книзу до величины О,55,,„0,65 мм за счет образования в подощве рельсов смешанной структуры, состоящей из грубопластинчатого перлита и продуктов закалки - троостит и бейнит. Кро- ра которой составляет 550,,,450 С, ме TorOj появляются, повьш1енные напря- Как уже отмечалось, данный интержения, именяющие положение концов рельсов в вертикальной плоскости,Поэтому оптимальной температурой иАгре- аа подошвы рельса на длине 0,4... 0,5 м от торца является Ас,;,Ас ., (10...20) С, т.е, 730,,,750°С.

Нижний предел температуры пбдошвы рельса на длине 1,1,,. 1,5 м от тор0

5

что при поверхностной закалке головки рельсов с нагрева токами высокой частоты не устраним физический процесс перегрева концевой части за счет замыкания магнитных силовых линий на конце рельса. При зтом температура повьппается на 80оо.120 С по сравнению с остальной частью головки, В процессе последующего охлаждения головки рельса концевая часть быстрее охлаждается, при этом происходит понижение температуры данной части головки на 50,i,80 С по сравнению с

более удаленной от торцевой части, Это приводит к повьш1ению твердости металла на НВ 50,..80 i наличию в структуре закаленного слоя наряду с трооститом бейнитиых участков, что отрицательно сказывается на тепло- механической правке концов закаленных рельсов.

Усилие , подгибающее концы рельсов до прямолинейного положения, прикладывают к головке, те терату

вал температур головки рельса, к которым прикладывают усилие, подгибающее концы рельсов до прямолинейного положения, равен предельной температуре окончания охлаждения головки рельса т.е, 450 С, и максимальной температуре головки рельса,образующейся в процессе самортпуска.

т.,е, При этом, если принять температуру головки концевого участка рельса ниже 450°С, то в закаленном слое наряду с трооститом будут присутствовать участки бейнита,что не допускается.

Если принять конечную температуру выше 550 С, то в головке рельса образуются участки продуктов отпуска структурной составляющей закалки, что приводит к резкому снижению твердости и несоответствию требованиям технических условий на закаленные рельсы. В основу выбранной температуры нижнего интервала окончания охлаждения головки рельса (закалки) и верхнего интервала температуры головки рельса, образующейся в процессе самоотпуска, положены результаты исследований термокинетических диаграмм превращения аустени- та рельсовой высокоуглеродистой стали стандартного состава.

При приложении усилий к концевой части головки рельса, температура которой находится в пределах 550.,,450 С и нагретой подошвы рельса до температуры Ас.. .Ас-ь( 10,, ,20) с понижением ее до 450 С на длине 1,1,е.1,5 м от торца рельса, происходит плавное выравнивание концевого искривления в вертикальной плоскости и фиксирование прямолинейного положения за счет охлаждения подошвы рельса.

При внедрении в производство предлагаемого способа все закаленные рельсы в отношении распределения твердости по длине рельса отвечают требованиям ТУ 14-2-651-85 п,2,3, где отмечается ...Твердость на поверхности катания должна быть в пределах НВ 341 о о.388, Колебания твердости по длине одного рельса не должны превьппать.НВ 30.единиц, т.е. если твердость средней части головки составляет, например, НВ 360, то ыа конце допускается НВ 390, В сущности твердость на поверхности головки рел0

0

5

0

5

0

5

са, закаленного с нагрева ТВЧ при охлаждении водовоздушной смесью увязана с содержанием углерода в каждой плавке. Так, рельсы с содержанием углерода в диапазоне О,71,.,О,82% /Согласно ГОСТ 24182-80/ условно разделены на три группы с содержанием углерода в пределах: 0,71.,,0,74%; О,75,,.0,78%; 0,79..,0,82%, При этом с повьшением углерода в рельсовой стали, твердость увеличивается, (см. таблицу 4).

Формула изобретения

1 о Способ термической обработки рельсов, включающий их стыковку и соединение их в непрерывную нить, упругий изгиб, нагрев гоповки токами высокой частоты, закалку охлаждением водовоздушной смесью и ее самоотпуск, поверхностный нагрев и охлаждение подошвы рельса, отличамщий- с я тем, что, с целью уменьшения искривления концов рельсов в вертикальной плоскости и повышения производительности процесса, одновременно с самоотпуском головки нагрев подошвы осуществляют на концевых участках на длине 1,1 -.1,5 м от горца, при этом торцовые участки длиной 0,4 - 0,5 м нагревают до температуры + (tO-20) c| с постепенным понижением температуры в остальной части участка нагрева подошвы до температуры самоотпуска голозки рельса, затем со стороны головки прикладьгаа- ют усилие, выпрямляющее концы рельсов, и одновременно осуществляют ох-, лаждение подошвы с последующим совместным охлаждением подошвы и головки до температуры окружающего-воздуха,

2, Способ.по п,1,отличаю- щ и и с я тем, что выпрямляющее уси- . лие прикладьгеают к головке в момент

достижения ею температургм 550 - ,

« а к t; ю

W

н

п

0)

о.

и

1Л

- rj

S Sя cs

с кн vo

0) по ОЧ

( п)Н М

о,о о

« сg.

о «о

о оо

а юс: со

I ж

о о

« о

«и с

оГ

01

S и 10 «40

5R)qmи

Xсоко

о 01о.сес

о спи

Длина максимальной зоны нагрева подошвы рельса, мм

0,8 Jo,9 Tl,0 t,1 J 1.2 I 1,3 Jl,4 1,5 I « J «

Концевое искривление, мм

1,4... 1,0,,, 0,85. 0,30 0,30 0,30 0,25 0,15 0,20 0,15 1,3 0,9 0,70 0,25 0,250,20 0,10

ТаблнцаЭ

о Температура нагрева подошвы рельса, С

Величина искривления концов, мм

1,0...О,8 0,40-0,30 0,25-0,20 О,20...О,10 0,55 0,65 кверхукверхукверхукверхукверху кверху

Таблица А

J 2

ПШ

8

фиг. 2.

Фиг.з

f ( г (II11 и ) и (I

llliltlt tllllllllltlH I

| Способ термической обработки рельсов | 1974 |

|

SU502962A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-23—Публикация

1986-03-17—Подача