Изобретение относится к контактной стыковой сварке и может быть использовано при изготовлении длинномерных рельсов и бесстыковых плетей для путей железнодорожного, городского и промышленного транспорта путем соединения рельсов.

Известен способ контактно стыковой сварки оплавлением, при котором вначале на свариваемые детали подают напряжение от сварочного трансформатора, а затем их сближают с заданной скоростью. При соприкосновении происходит оплавление торцов деталей, после чего производят осадку (Оборудование для контактной сварки рельсов и его эксплуатация / С.А. Солодовников [и др.] / Академия наук Украинской СССР - Киев: Изд-во. Наукова думка, 1974. - 184 с.).

Существенным недостатком данного способа является процесс нагрева, который не обеспечивает в ряде случаев требуемою микроструктуру, механические свойства сварного шва и не исключает образование дефектов при сварке. При длительном нагреве увеличивается линейная величина зоны термического влияния (ЗТВ), что приводит к снижению конструкционной прочности сварного стыка. При быстром нагреве сварного стыка происходит интенсивное охлаждение ЗТВ с формированием высокопрочного слоя со структурой мартенсита, что в дальнейшем приводит к образованию дефектов в сварных стыках - трещин, пор и раковин, приводящих к излому рельса.

Известен, выбранный в качестве прототипа, способ контактной стыковой сварки рельсов, включающий операцию предварительной механической обработки, разогрев свариваемых концов и осадку, при котором после осадки производят выдержку 5 15 секунд после чего через сварной стык пропускают переменный электрический ток 2÷4 импульсами длительностью 0,5÷ 220 секунд с интервалами 10÷40 секунд при плотности тока 2÷40 А/мм2 (RU №2641586 МПК В23К 11/04; В23К 101/26; C21D 9/50; C21D 9/04, опубл. 18.01.2018).

Существенными недостатками данного способа являются:

- высокая отбраковка сварных стыков по физико-механическим свойствам: низкие значения стрелы прогиба и усилия изгиба при испытании сварного стыка рельса на статический трехточечный изгиб;

- широкая протяженность зоны термического влияния;

- высокая отбраковка по поверхностным дефектам: трещины, раковины, поры.

Техническая проблема, решаемая заявляемым изобретением, заключается в обеспечении требуемых физико-механических свойств, низкой протяженности зоны термического влияния и исключении дефектов в сварном шве и околошовной зоне.

Для решения существующей технической проблемы в известном способе контактной стыковой сварки рельсов, включающем предварительную механическую обработку свариваемых концов, их разогрев, осадку, выдержку, пропускание переменного электрического тока через сварной стык импульсами с интервалами 10÷30 секунд, при плотности тока 2÷40 А/мм2, согласно изобретению, после осадки производят выдержку в течение 160÷260 секунд, а переменный электрический ток через сварной стык пропускают 4÷6 импульсами длительностью 2÷6 секунд.

Технический результат, получаемый в результате использования изобретения, заключается:

- в обеспечении требуемых физико-механических свойств сварного соединения;

- в обеспечении требуемой зоны термического влияния и микроструктуры;

- в исключении дефектов в сварном шве и околошовной зоне при сварке.

Предлагаемый способ осуществлялся с помощью машины контактной стыковой сварки, обеспечивающей импульсный подогрев свариваемых стыков в пределах температуры, необходимой для образования заданной структуры, исходя из диаграммы изотермического распада аустенита, что позволило исключить дополнительную термообработку сварного соединения.

Заявляемые режимы подобраны опытным путем. Длительность выдержки подобрана также, исходя из опытных данных и диаграммы распада аустенита рельсовой стали, таким образом, чтобы сварной стык остыл до значений температуры, при которой образуется необходимая структура металла шва. При значениях, превышающих 260 секунд, либо при выдержке менее 160 секунд в металле шва наблюдается образование структур - мартенсита и троостита. При количестве импульсов больше 6, либо меньше 4 в металле шва наблюдается образование недопустимых структур - троостита, либо мартенсит. Количеством импульсов задается время, в течение которого поддерживается средняя температура сварного стыка необходимая для формирования требуемой структуры при сварке. При длительности импульса больше 6 секунд, либо меньше 2 секунд (при плотности тока от 2 до 40 А/мм2) в металле шва наблюдается образование недопустимых структур - троостита или мартенсита. Импульсы пропускания тока задавались с определенным интервалом. Длительность импульса определялась, исходя из плотности пропускаемого через сварной стык тока, и выбрана таким образом, чтобы температура сварного стыка не поднималась выше значений температур, требуемых для образования необходимой структуры. При значениях длительности интервала между импульсами, более 30 секунд, либо при длительности паузы менее 10 секунд в металле шва наблюдалось образование недопустимых структур - троостита и мартенсита. Длительность интервала подобранна таким образом, чтобы температура сварного стыка не опускалась ниже значений температур, при которых образуется необходимая структура металла шва. Структуры троостита и мартенсита приводят к появлению трещин в сварном шве, что снижает физико-механические свойства сварного соединения. При значениях выше и ниже заявляемых пределов не удавалось обеспечить требуемую структуру металла шва и отсутствие дефектов сварки.

Исследования проводили в условиях рельсосварочного предприятия на рельсосварочной машине МСР-6301.

В промышленных условиях сваривались по два полнопрофильных образца рельсов Р65, после чего проводили испытание стыков на трехточечный статический изгиб согласно СТО РЖД 1.08.002-2009 «Рельсы железнодорожные, сваренные электроконтактным способом». Испытания на статический изгиб проводили на прессе типа ПМС-320. Контрольные образцы испытывались после сварки и удаления грата в сварочной машине. При испытаниях на статический поперечный изгиб контрольный образец имел длину не менее 1200 мм со сварным стыком посередине. Нагрузку прикладывали в середине пролета контрольного образца в месте сварного стыка с расстоянием между опорами 1 м. В дальнейшем после визуального контроля сварных стыков полнопрофильных рельсов, последние разрезались, и производилось исследование микроструктуры сварного шва и зон термического влияния.

Испытание одного контрольного образца производили, с приложением нагрузки на головку (растяжение в подошве), второй контрольный образец нагружали на подошву (растяжение в головке). Результатами испытания являются значения усилия, возникающего при изгибе Ризг, кН и значения стрелы прогиба fnp, мм при которых происходит разрушение контрольного образца, либо максимальные значения данных показателей, если образец не разрушился во время испытаний.

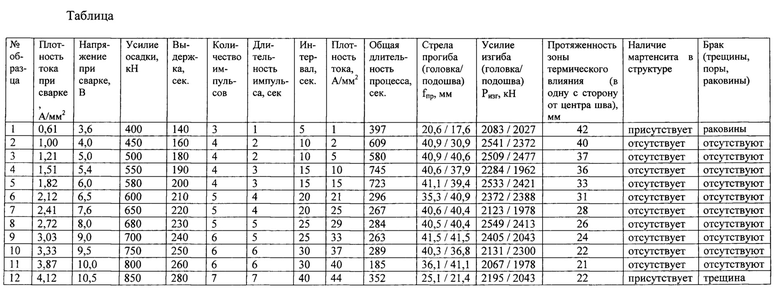

Результаты испытаний при заявляемых и заграничных пределах приведены в таблице.

Использование заявляемого способа позволило обеспечить требуемую микроструктуру (отсутствие недопустимой структуры мартенсит), уменьшить отбраковку по поверхностным дефектам (трещины, раковины) на 0,8%, снизить отбраковку по механическим свойствам (по параметру стрела прогиба на 0,5%, «усилие изгиба» 0,6%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2020 |

|

RU2743440C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2756553C1 |

| Способ контактной стыковой сварки рельсов | 2016 |

|

RU2641586C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2017 |

|

RU2683668C1 |

| Способ оптимизации режимов контактной сварки рельсов | 2022 |

|

RU2792955C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ЧУГУНА ОПЛАВЛЕНИЕМ | 2003 |

|

RU2240904C1 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2757644C1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

| ВЫСОКОКАЧЕСТВЕННЫЙ МАТЕРИАЛ ДЛЯ ГИБКИХ ДЛИННОМЕРНЫХ ТРУБ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2664347C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2350443C2 |

Изобретение может быть использовано при изготовлении контактной стыковой сваркой длинномерных рельсов и бесстыковых плетей для путей железнодорожного, городского и промышленного транспорта. После предварительной механической обработки производят разогрев свариваемых концов и их осадку. После осадки проводят выдержку в течение 160÷260 сек и затем пропускают переменный электрического ток 4÷6 импульсами длительностью 2÷6 сек с интервалами 10÷30 сек при плотности тока 2÷40 А/мм2. Изобретение обеспечивает требуемые физико-механические свойства сварного соединения при получении необходимой микроструктуры. Способ позволяет исключить дефекты в сварном шве и околошовной зоне при сварке. 1 табл.

Способ контактной стыковой сварки рельсов, включающий предварительную механическую обработку свариваемых концов, их разогрев, осадку и последующую выдержку, после чего через сварной стык пропускают импульсы переменного электрического тока, отличающийся тем, что выдержку после осадки проводят в течение 160÷260 сек, а переменный электрический ток пропускают 4÷6 импульсами длительностью 2÷6 сек с интервалами 10÷30 сек при плотности тока 2÷40 А/мм2.

| Способ контактной стыковой сварки рельсов | 2016 |

|

RU2641586C1 |

| Способ контактной стыковой сварки оплавлением | 2017 |

|

RU2644484C1 |

| Способ контактной стыковой сварки рельсов | 1988 |

|

SU1563920A1 |

| СТАБИЛИЗИРОВАННЫЕ КОМПОЗИЦИИ НА ОСНОВЕ ТЕРМОЭЛАСТОПЛАСТА ДИНАМИЧЕСКОЙ ВУЛКАНИЗАЦИИ ДЛЯ ИСПОЛЬЗОВАНИЯ В БАРЬЕРНЫХ ИЗДЕЛИЯХ ДЛЯ ТЕКУЧИХ СРЕД | 2008 |

|

RU2495064C2 |

| Н.А.КОЗЫРЕВ и др | |||

| "Современные технологии сварки железнодорожных рельсов", Бюллетень "Черная металлургия", 2, 2018. | |||

Авторы

Даты

2020-07-06—Публикация

2019-11-29—Подача