2.Тарелка по п. 1, отличающаяся тем, что подводящ 1Й патрубок своим торцом прикреплен с нижней стороны к верхней из двух соседних наклонно установлен1-1ых пластин, при этом в патрубке выполнен сегментный вырез, ориентированный в сторону движения пара (газа).

3.Тарелка по п. 1и2,отли- ча.ющаяся тем, что подводящий патрубок, прикреплен с нюсней стороны к нижней, наклонной установленной пластине, а в зоне соединения патрубка с пластиной в последней выполнены отверстия или щель, расположенные вдоль кромки пластины.

4.Тарелка по п. 1,отличаю- щ а я с я тем, что в подводящем

1

Изобретение относится к аппаратурому оформлению процессов тепломасообмена, протекающих в системе газ (пар) - жидкость, такрпс, как абсорбия, ректификация, увлажнение газов. 5

Цель изобретения - интенсификация роцесса тепломассопереноса за счет улучшения распределения взаимодействующих фаз по площади тарелки, их турбулизации и увеличения поверхнос- 10 ти контакта фаз.

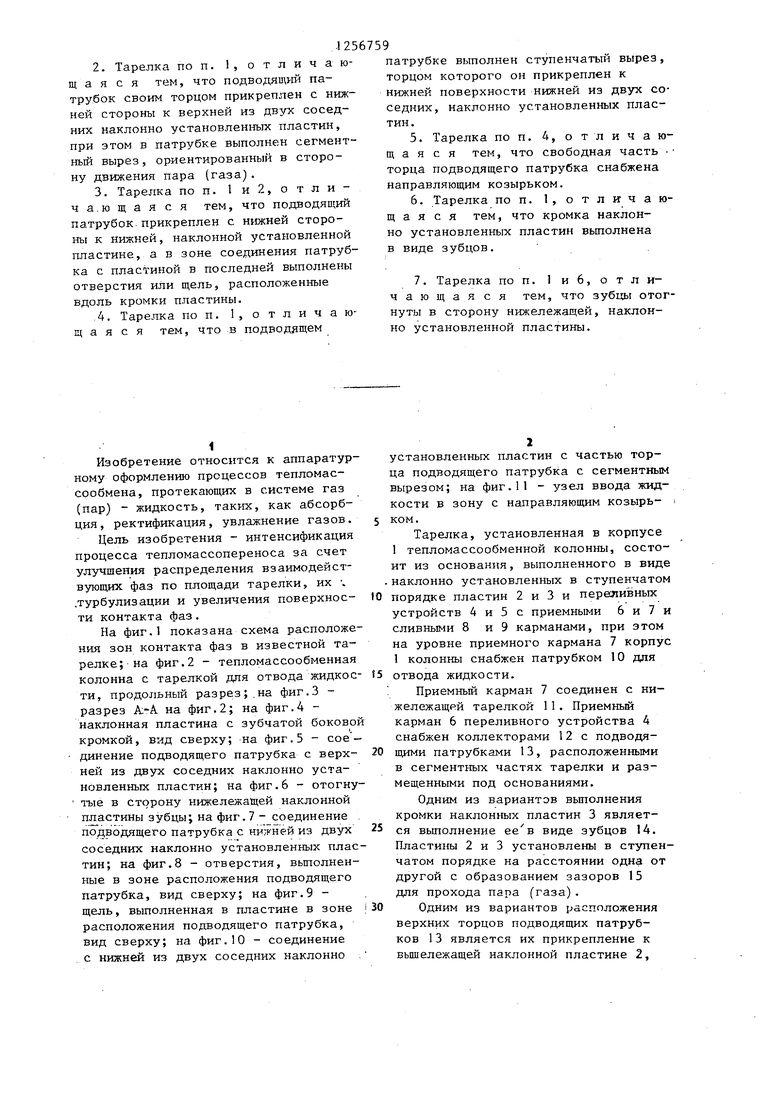

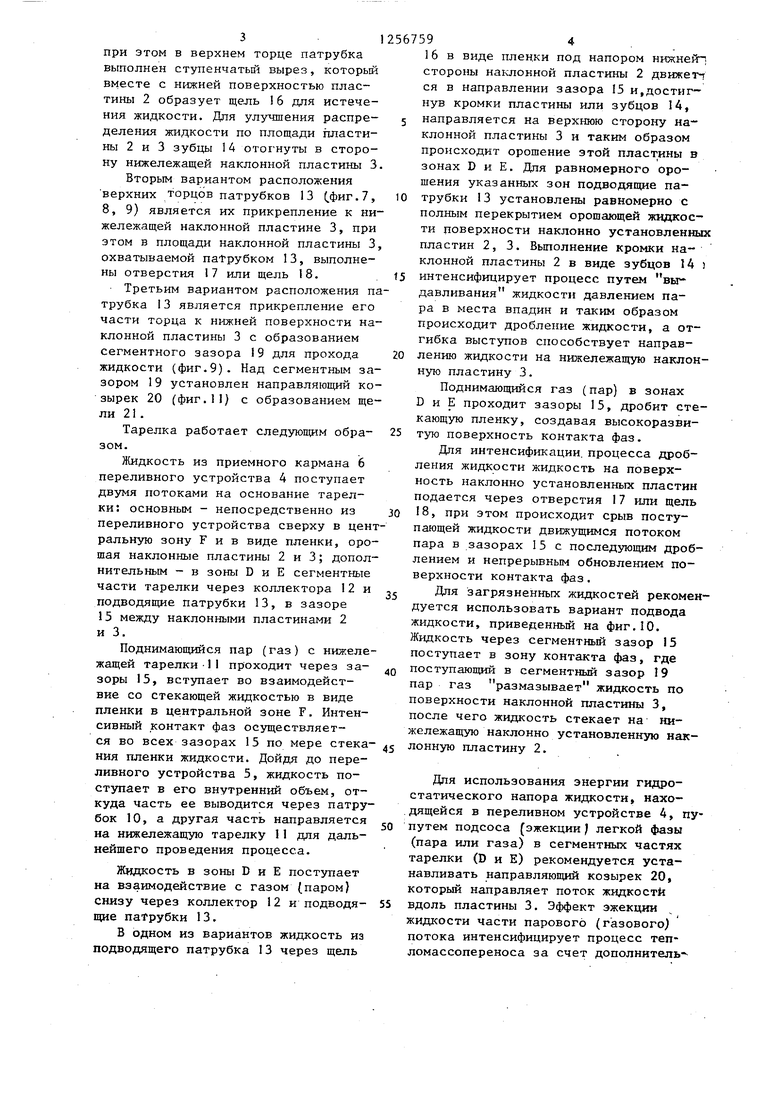

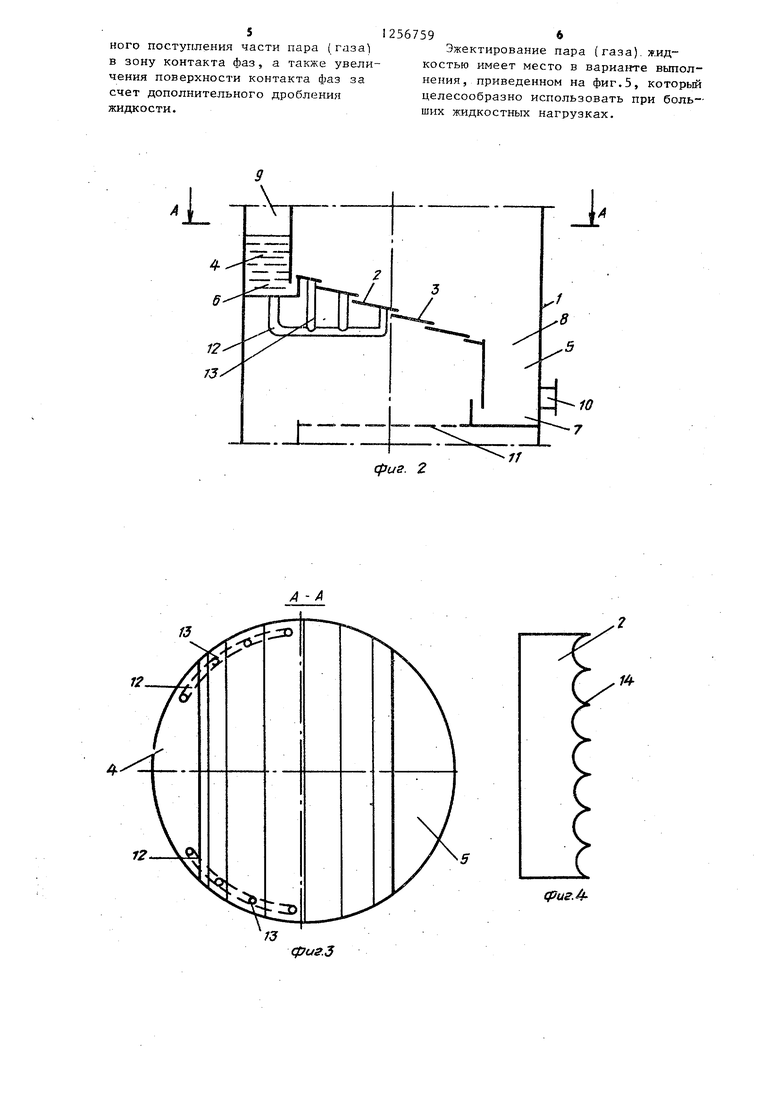

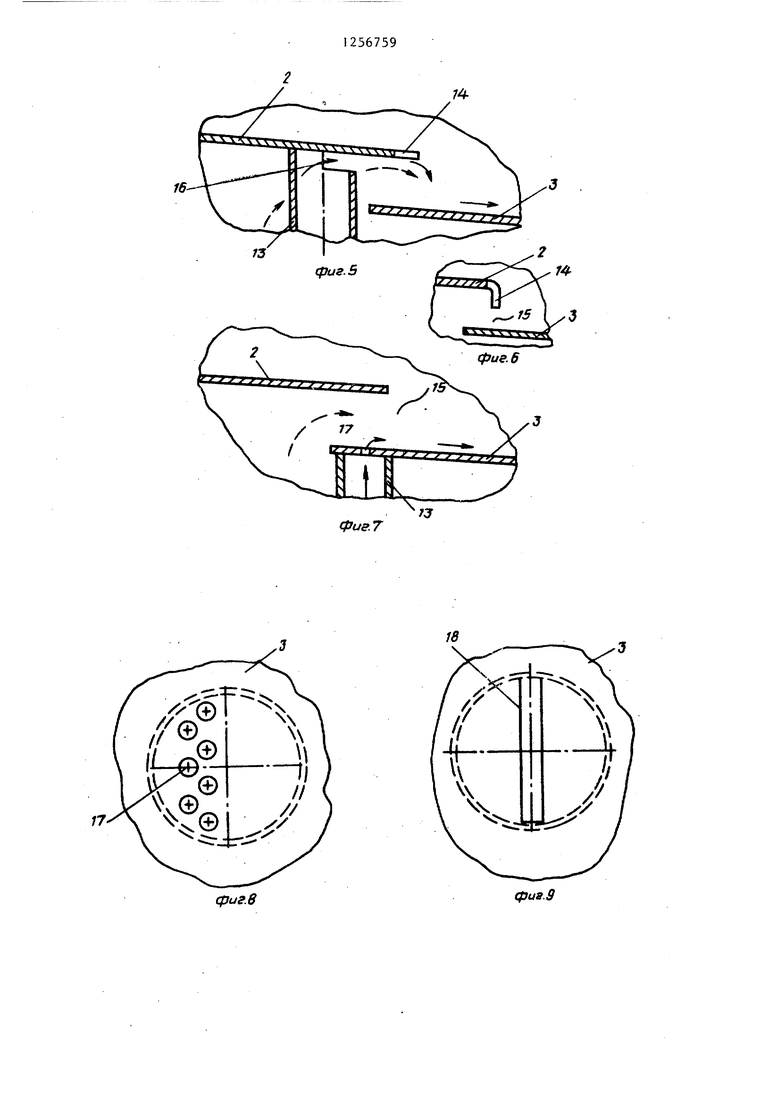

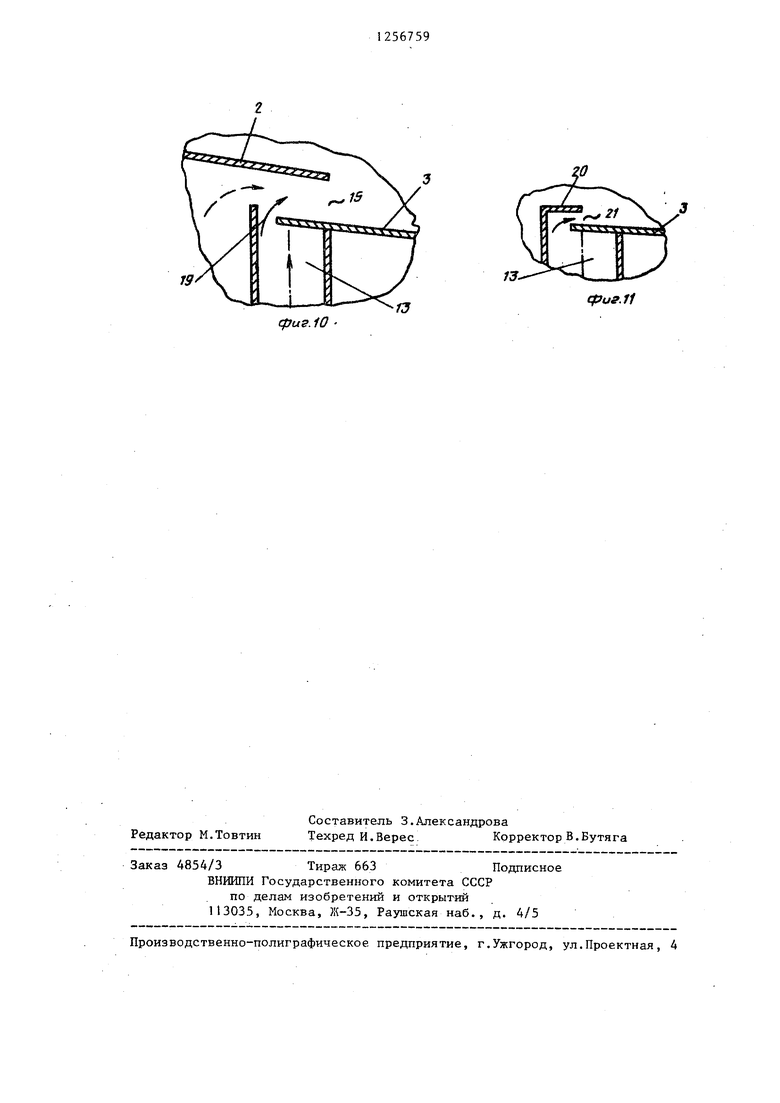

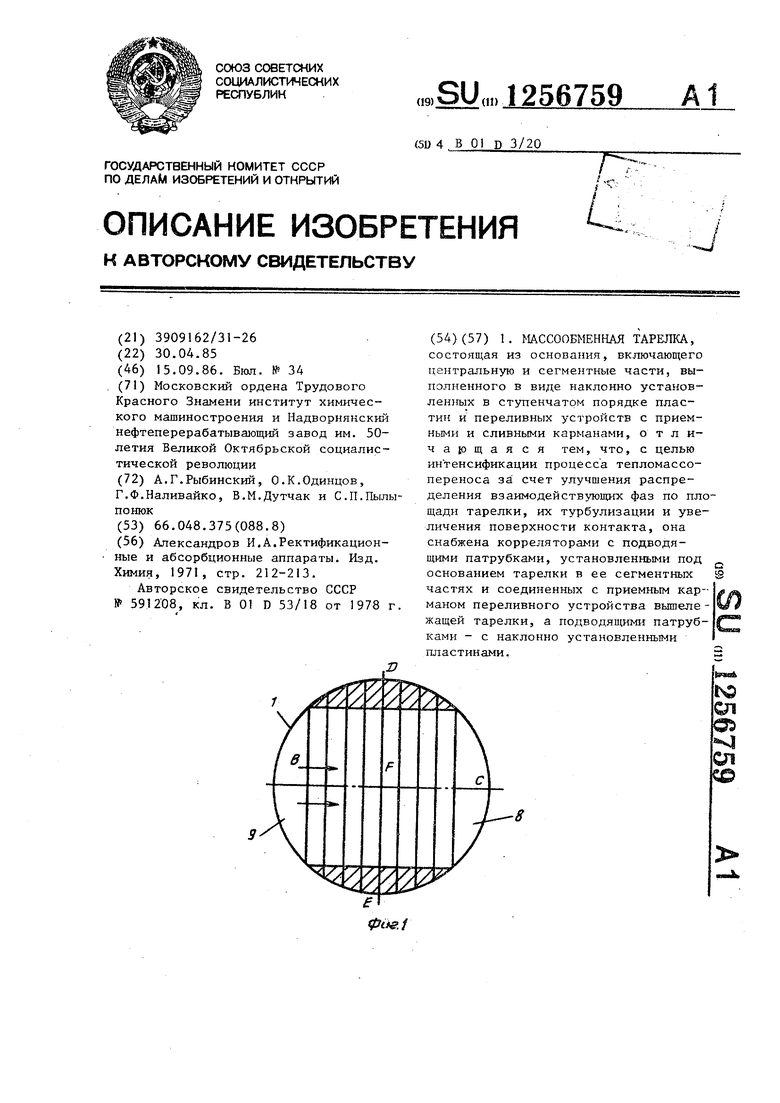

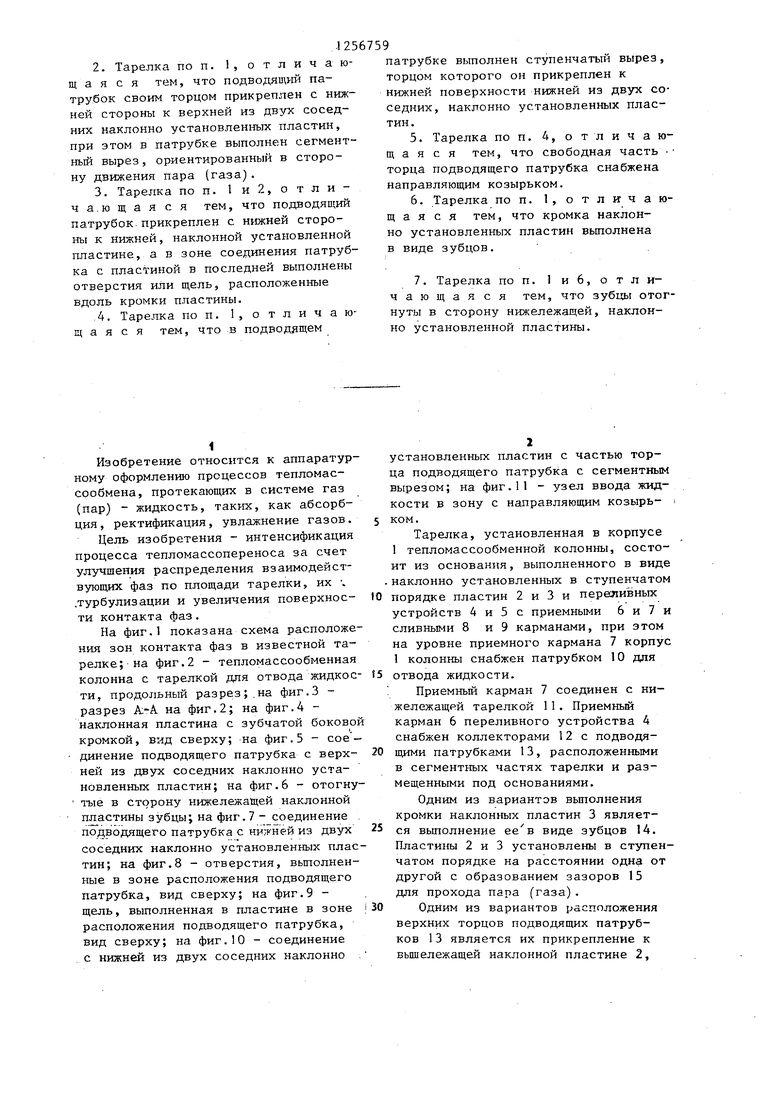

На фиг.1 показана схема расположения зон контакта фаз в известной тарелке; на фиг.2 - тепломассообменная колонна с тарелкой для отвода жидкое- t5 ти, продольный разрез;.на фиг.З - разрез А:-А на фиг. 2; на фиг.4 - наклонная пластина с зубчатой боковой кромкой, вид сверху; на фиг.5 - сое - динение подводящего патрубка с верх- 20 ней из двух соседних наклонно установленных пластин; на фиг.6 - отогну- тые в сторону нижележащей наклонной пл астины зубцы; на фиг.7 - соединение подводящего патрубка с нижней из двух 25 соседних наклонно установленных пластин; на фиг.8 - отверстия, вьшолнен- ные в зоне расположения подводящего патрубка, вид сверху; на фиг.9 - щель, выполненная в пластине в зоне |30 расположения подводящего патрубка, вид сверху; на фиг.10 - соединение с нижней из двух соседних наклонно ,

патрубке выполнен ступенчатый вырез, торцом которого он прикреплен к нижней поверхности нижней из двух соседних, наклонно установленных пластин.

5.Тарелка по п. 4, отличающаяся тем, что свободная часть торца подводящего патрубка снабжена направляющим козырьком.

6.Тарелка по п. 1,отличаю- щ а я с я тем, что кромка наклонно установленных пластин выполнена

в виде зубцов.

7.Тарелка по п. 1 и 6, о т л и- чающая ся тем, что зубцы отогнуты в сторону нижележащей, наклонно установленной пластины.

установленных пластин с частью торца подводящего патрубка с сегментным вырезом; на фиг.11 - узел ввода жидкости в зону с направляющим козырь- ком.

Тарелка, установленная в корпусе 1 тепломассообменной колонны, состоит из основания, выполненного в виде наклонно установленных в ступенчатом порядке пластин 2 и 3 и перепивных устройств 4 и 5 с приемными 6 и 7 и сливными 8 и 9 карманами, при этом на уровне приемного кармана 7 корпус 1 колонны снабжен патрубком 10 для отвода жидкости.

Приемный карман 7 соединен с нижележащей тарелкой 11. Приемный карман 6 переливного устройства 4 снабжен коллекторами 12 с подводящими патрубками 13, расположенными в сегментных частях тарелки и размещенными под основаниями.

Одним из вариантов выполнения кромки наклонных пластин 3 является вьшолненне ее в виде зубцов 14. Пластины 2 и 3 установлены в ступенчатом порядке на расстоянии одна от другой с образованием зазоров 15 для прохода пара (газа).

Одним из вариантов расположения верхних торцов подводящих патрубков 13 является их прикрепление к вышележащей наклонной пластине 2,

при этом в верхнем торце патрубка выполнен ступенчатый вырез, который вместе с нижней поверхностью пластины 2 образует щель I6 для истечения жидкости. Для улучшения распре- деления жидкости по площади пластины 2 и 3 зубцы 14 отогнуты в сторону нижележащей наклонной пластины 3

Вторым вариантом расположения верхних торцов патрубков 13 (,фиг.7, 8, 9) является их прикрепление к нижележащей наклонной пластине 3, при этом в площади наклонной пластины 3 охватываемой natpy6KOM 13, выполнены отверстия 17 или щель 18.

Третьим вариантом расположения патрубка 13 является прикрепление его части торца к нижней поверхности наклонной пластины 3 с образованием сегментного зазора 19 для прохода жидкости (фиг.9). Над сегментным зазором 19 установлен направляющий козырек 20 (фиг.11) с образованием щели 21 .

Тарелка работает следующим обра- зом.

Жидкость из приемного кармана 6 переливного устройства 4 поступает двумя потоками на основание тарелки: основным - непосредственно из переливного устройства сверху в центральную зону F и в виде пленки, орошая наклонные пластины 2 и 3; дополнительным - в зоны D и Е сегментные части тарелки через коллектора 12 и подводящие патрубки 13, в зазоре 15 между наклонными пластинами 2 и 3.

Поднимающийся пар (газ) с нижележащей тарелки 11 проходит через за- зоры 15, вступает во взаимодействие со стекающей жидкостью в виде пленки в центральной зоне F. Интенсивный контакт фаз осуществляется во всех зазорах 15 по мере стека- НИН пленки жидкости. Дойдя до переливного устройства 5, жидкость поступает в его внутренний объем, откуда часть ее выводится через патрубок 10, а другая часть направляется на нижележащую тарелку 11 для дальнейшего проведения процесса.

Жидкость в зоны D и Е поступает на взаимодействие с газом (паром) снизу через коллектор 12 и подводя- щие natрубки 13.

В одном из вариантов жидкость из подводящего патрубка 13 через щель

16 в виде пленки под напором нижнейп стороны наююнной пластины 2 движет7 ся в направлении зазора 15 и,достигнув кромки пластины или зубцов 14, направляется на верхнюю сторону на- клонной пластины 3 и таким образом происходит орошение этой пластины в зонах D и Е. Для равномерного орошения указанных зон подводящие патрубки 13 установлены равномерно с полным перекрытием орошающей жидкости поверхности наклонно установленны пластин 2, 3. Выполнение кромки наклонной пластины 2 в виде зубцов 14 интенсифицирует процесс путем вы давливания жидкости давлением пара в места впадин и таким образом происходит дробление жидкости, а отгибка выступов способствует направлению жидкости на нижележащую наклонную пластину 3.

Поднимающийся газ (пар) в зонах D и Е проходит зазоры 15, дробит стекающую пленку, создавая высокоразвитую поверхность контакта фаз.

Для интенсификации, процесса дробления жидкости жидкость на поверхность наклонно установленных пластин подается через отверстия 17 или щель 18, при этом происходит срыв поступающей жидкости движущимся потоком пара в зазорах 15 с последующим дроблением и непрерывным обновлением поверхности контакта фаз.

Для загрязненных жидкостей рекомендуется использовать вариант подвода жидкости, приведенньш на фиг.Ю. Жидкость через сегментный зазор 15 поступает в зону контакта фаз, где поступающий в сегментный зазор 19 пар газ размазывает жидкость по поверхности наклонной пластины 3, после чего жидкость стекает на нижележащую наклонно установленную наклонную пластину 2.

Для использования энергии гидростатического напора жидкости, находящейся в переливном устройстве 4, пу путем подсоса (эжекции) легкой фазы (пара или газа) в сегментных частях тарелки (D и Е) рекомендуется устанавливать направляющий козырек 20, который направляет поток жидкости вдоль пластины 3. Эффект эжекции жидкости части парового (газового) потока интенсифицирует процесс теп- ломассопереноса за счет дополнитель

ного поступления части пара (газа) в зону контакта фаз, а также увеличения поверхности контакта фаз за счет дополнительного дробления жидкости.

А

1256759

Эжектирование пара (газа), жидкостью имеет место в варианте вьтол- нения, приведенном на фиг.5, который целесообразно использовать при больших жидкостных нагрузках.

сриг. 2

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная колонна | 1988 |

|

SU1599065A1 |

| МАССООБМЕННАЯ ТАРЕЛКА | 2010 |

|

RU2438748C2 |

| Массообменный аппарат для контактирования газа /пара/ с жидкостью | 1983 |

|

SU1098555A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1414401A1 |

| Тепломассообменный аппарат | 1985 |

|

SU1263272A1 |

| Тепломассообменная тарелка | 1980 |

|

SU952284A1 |

| Тарелка для массообменых аппаратов | 1980 |

|

SU975025A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1329806A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1391691A1 |

| Тарелка для массообменных колонн | 1978 |

|

SU1014164A2 |

IS

12

12

(ригЛ

фиг.З

74

Фие.7

фиг.8

фиа.9

19

qyuff.rl

effus. 10

Редактор М.Товтин

Составитель З.Александрова

Техред И.Вереей Корректор В.Бутяга

Заказ 4854/3 Тираж 663Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Александров И.А.Ректификационные и абсорбционные аппараты | |||

| Изд | |||

| Химия, 1971, стр | |||

| Приспособление для записи звуковых колебаний | 1921 |

|

SU212A1 |

| Тарелка для вывода жидкости из тепломассообменной колонны | 1976 |

|

SU591208A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-09-15—Публикация

1985-04-30—Подача