1,

//

//

00

со

О5

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1988 |

|

SU1583153A1 |

| Распределительное устройство для ввода газа (пара) в тепломассообменный аппарат | 1985 |

|

SU1340804A1 |

| Аппарат для тепломассообмена | 1985 |

|

SU1291170A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1329806A1 |

| Устройство для ввода газа (пара) в тепломассообменный аппарат | 1984 |

|

SU1315000A1 |

| Тепломассообменный аппарат для процессов в системе газ (пар)-жидкость | 1981 |

|

SU986471A1 |

| Тарелка для тепломассообмена и мокрого пылеулавливания | 1984 |

|

SU1255156A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1986 |

|

SU1346177A1 |

| Тарелка для массообменых аппаратов | 1980 |

|

SU975025A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ | 2007 |

|

RU2403961C1 |

Изобретение относится к аппаратурно- .му оформлению процессов тепломассообмена, иротекаюц их в системе газ (пар) - жидкость, таких как абсорбция, десорбция, ректификация, охлаждение и позволяет интенсифицировать процесс тепломассопереноса за счет увеличения поверхности контакта фаз, увеличения движуп1ей силы процесса и снижения г идравлического согцю- тивления. Тепломассообменный анпарат вк.1ючает перпендикулярно распо. южен- ныс в желобах 5 трубы 7 и 8, об ьединсн- Hi.ie в коллектор 10, при том труба 8, при- И11каю1цая к торцовой стенке 23, иеп к ред- ственно примыкает к днищу желоба 5, а ei o торцовая стенка 23 снабжена перфорированной направляющей пластиной, верхняя поверхность которой совпадает с нижней кромкой щели. Целесообразно снабжать параллельно установленными боковыми стенками, с одной стороны примыкающими к желобам 5, а также выполнять трубы 7 и 8 перфорированными, при этом желоб должен состоять из коаксиально установленных внутреннего и наружных коробов, причем днище внутреннего короба выполнено с отверстиями. 3 з.п. ф-лы, 9 ил. (Л

Фиг./

Изобретение относится к аппаратурному оформлению процессов, протекающих в системе газ (пар) -- жидкость, таких как абсорбция, десорбция, ректификация, охлаждение,

Цель изобретения - интенсификация ироцс ;са тепломассопереноса за счет увеличения поверхности контакта фаз, увеличение движущей силы процесса и снижение гидравлического сопротивления.

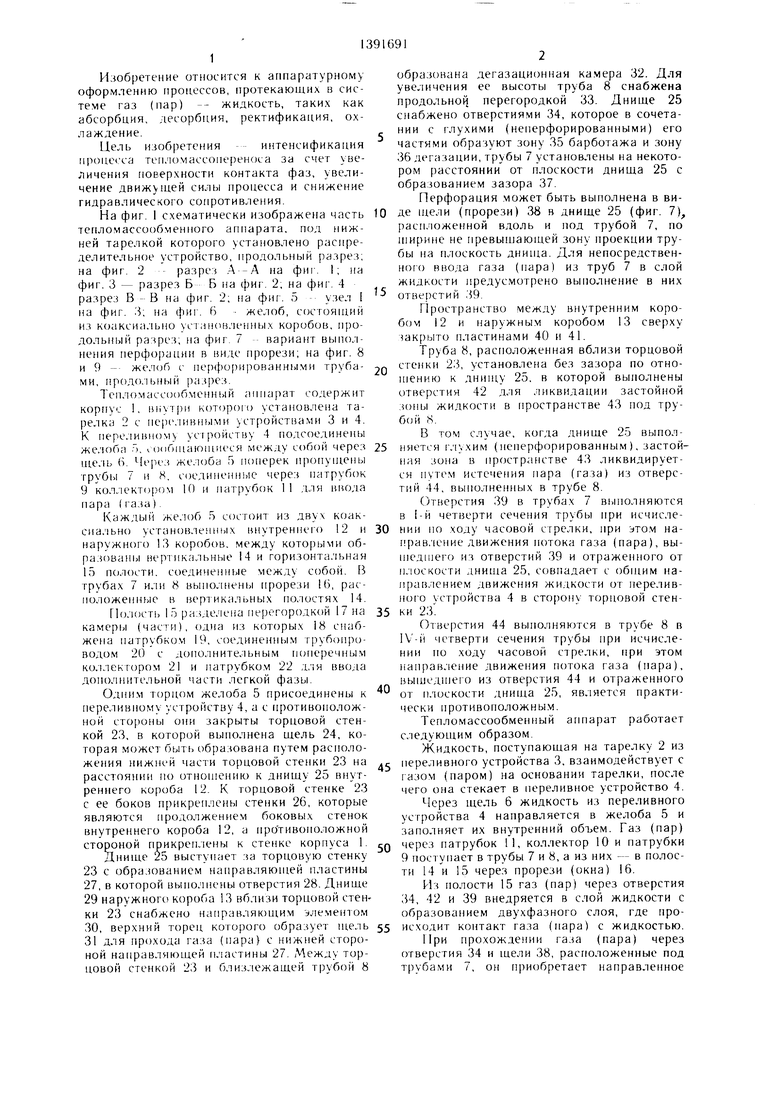

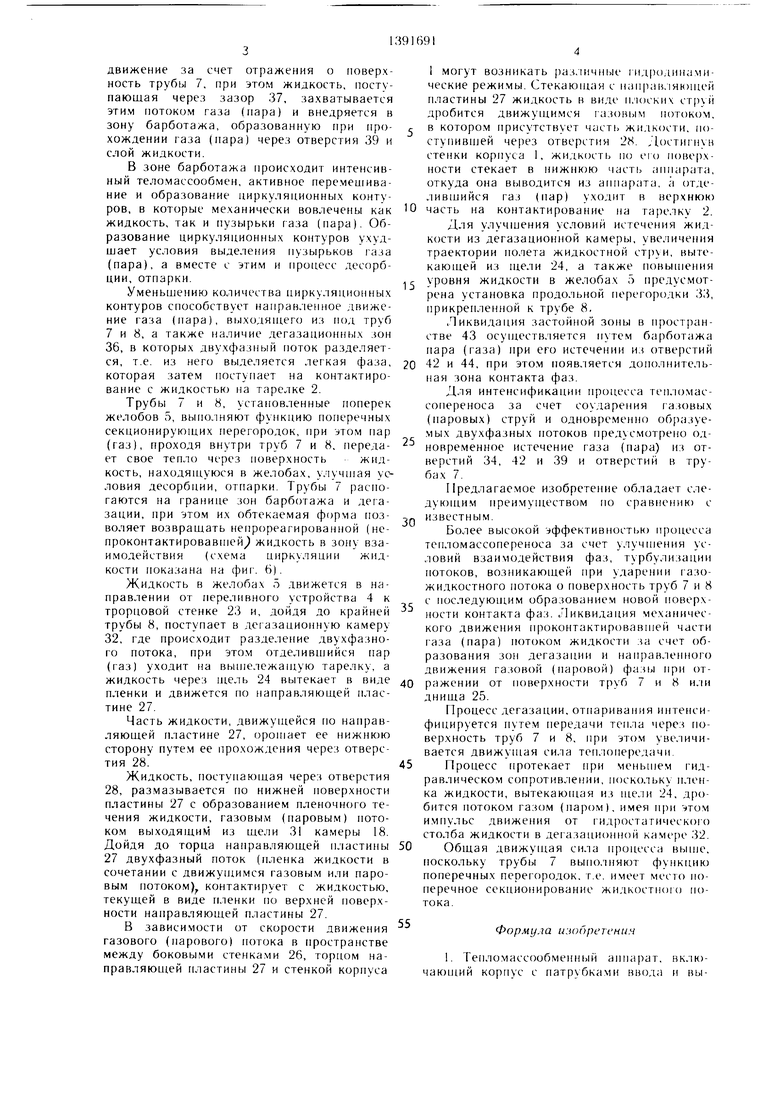

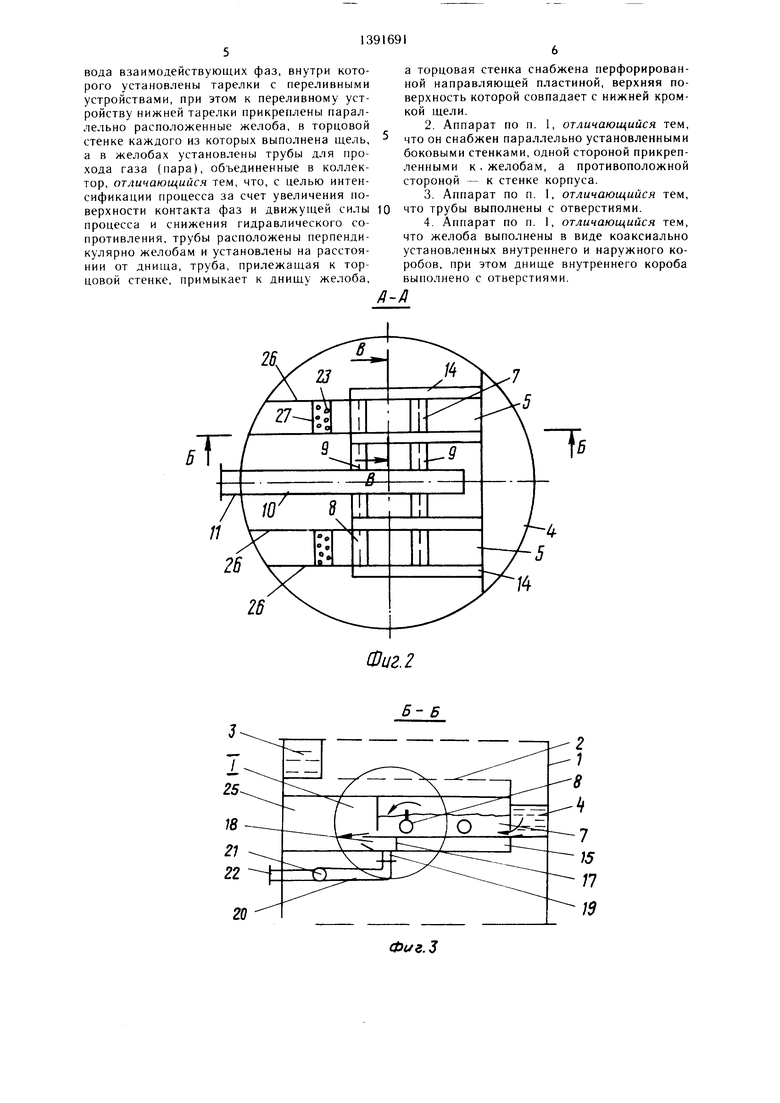

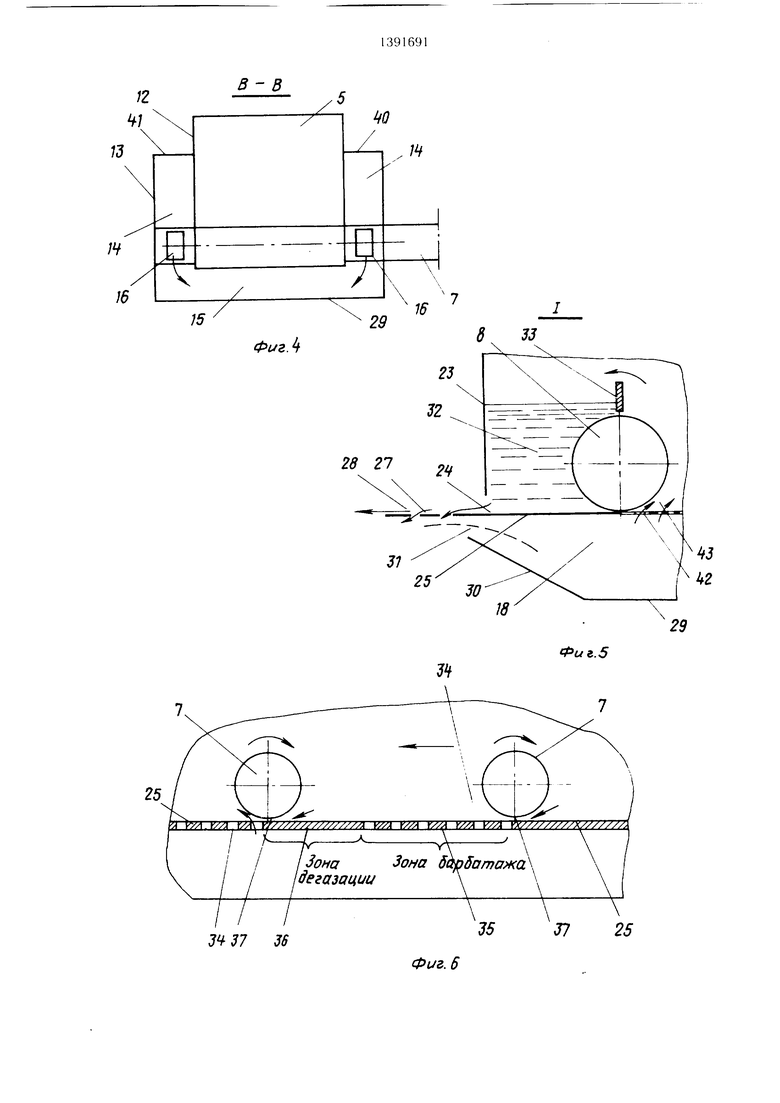

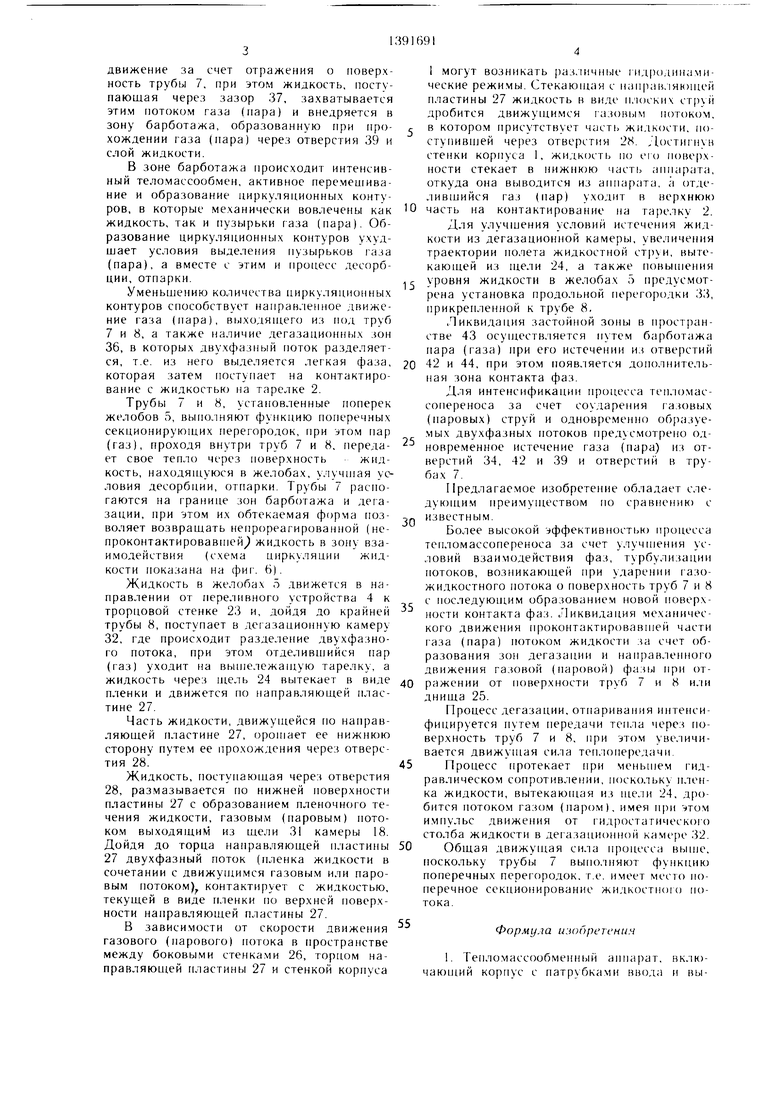

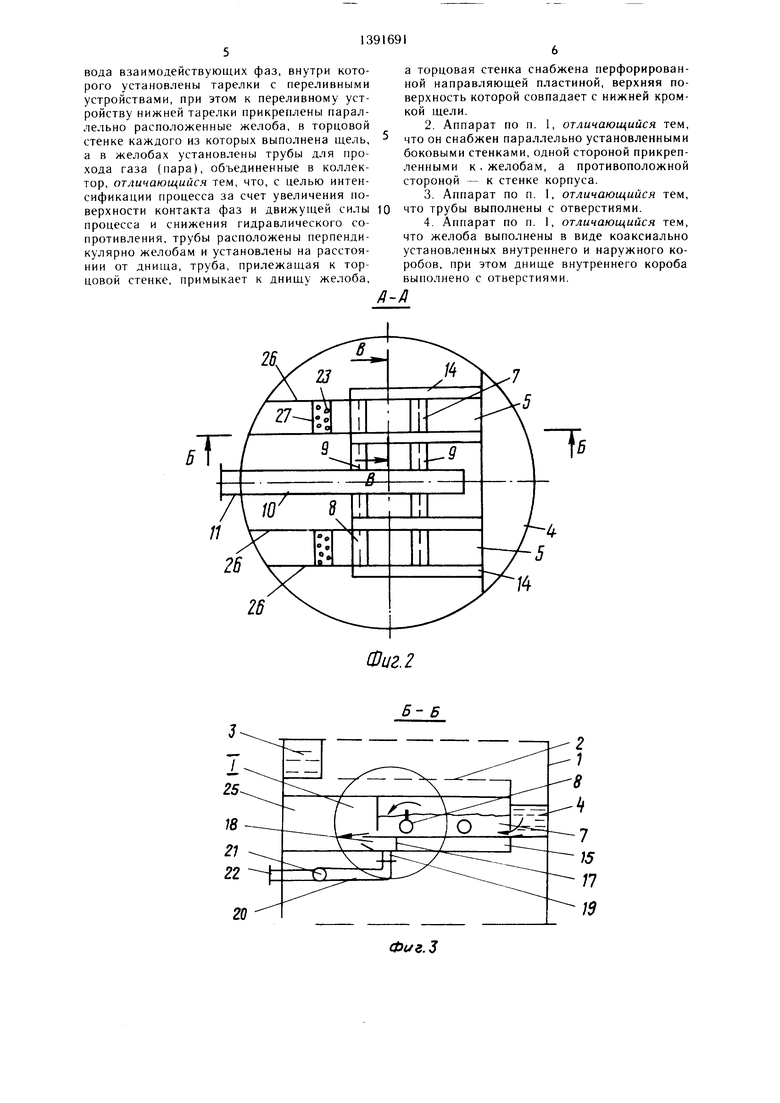

На фиг. 1 схематически изображена часть тепло.массооб.менного аппарата, под нижней тарелкой которого установлено распределительное устройство, продольный разрез; на фиг. 2 - разрез .А -А на фиг. I; на фиг. 3 - разрез Б Б па фиг. 2, на фиг. 4 разрез В - В на фиг. 2; па фиг. 5 узел I па фиг. 3; на (jiMi . 6 - желоб, состояп.ий из коаксиа.чьпо усгановленных коробов, продольный разрез; на фиг. 7 вариант вьтол- нения перфо|)апии в виде прорези; на фиг. 8 и 9 - желоб с перфо)ированными труба- ми, продольный раз)ез.

Теплом ас сооб.менный аппарат содержит корпус , В11 ут()и которою установлена тарелка 2 с не|)(1пвпыми устройствами 3 и 4. К переливному устройству 4 подсоединены желоба i, ()пГ)|цаюпи1еся между собой через щель fi. Через желоба 5 поперек пропуп1епы труб1)1 7 и 8. соединенные через патрубок 9 коллектором 10 и патрубок 11 для ввода пара (газа).

Каждый же. юб 5 состоит из двух коак- сна,чьно установленных внутреннего 12 и наружного 13 коробов, между которыми образованы вертикальные 14 и горизонта.чьная 15 полости, соединенные между собой. В трубах 7 или 8 вынолпены прорези 16, рас- ноложенные в вер1икальных полостях 14.

Полость 15 ри;(делена перегородкой 17 на камеры (части), (.|Д)1а из которых 18 снабжена патрубком 19, соединенн1 1М грубопро- водом 21) с дополнительным поперечным коллекгором 21 и патрубко.м 22 д, ввода дополнительной части легкой фазы.

Одним торцом желоба 5 присоединены к 1ереливному устройству 4, а с противоположной стороны они закрыты торцовой стенкой 23, в которой выполнена щель 24, которая может быть образована путем расположения нижней части торцовой стенки 23 на расстоянии но отно1нению к днищу 25 внутреннего короба 12. К торцовой стенке 23 с ее боков прикреплены стенки 26, которые являются продолжением боковых стенок внутреннего короба 12, а противоположной стороной прикреплены к стенке корпуса 1.

Днище 25 выступает за торцовую стенку 23 с образованием направляюп1ей пластины 27, в которой выполпены отверстия 28. Днище 29 наружного короба 13 вблизи торцовой стенки 23 снабжено нагфавляющим эле.мептом 30, верхний торец которого образует щ.ель 31 для пр.)хода газа (пара) с нижней стороной направляющей пластины 27. ЛАежду торцовой стенкой 23 и близлежащей трубой 8

5

0 п

5

0

5

г о

5

образована дегазационная ка.мера 32. Для увеличения ее высоты труба 8 снабжена продольной, перегородкой 33. Днище 25 снабжено отверстиями 34, которое в сочетании с глухими (неперфорированными) его частями образуют зону 35 барботажа и зону 36 дегазации, трубы 7 установлены на некотором расстоянии от плоскости днища 25 с образованием зазора 37.

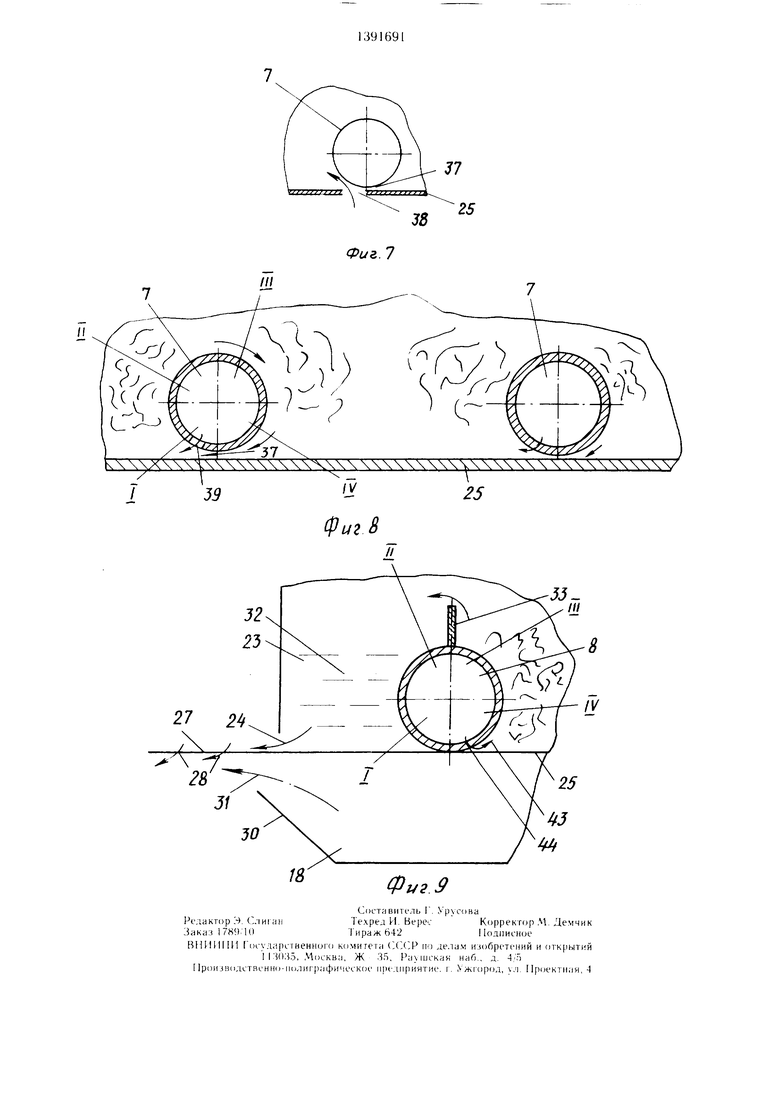

Перфорация .может быть вьнюлнена в виде щели (прорези) 38 в днище 25 (фиг. 7) распложенной вдоль и под трубой 7, по ширине не нревьниающей зону проекции трубы па плоскость днища. Для непосредственного ввода газа (пара) из труб 7 в слой жидкости предусмотрено выполнение в них отверстий 39.

Пространство между внутренним коробом 12 и наружны.м коробо.м 13 сверху закрыто пластинами 40 и 41.

Труба 8, расположенная вблизи торцовой стенки 23, установлена без зазора по отно- к днин1,у 25. в которой выполнены отверстия 42 для ликвидации застойной зоны жидкости в пространстве 43 под тру- бон 8.

В том случае, когда днище 25 выполняется г. 1ухим (неперфорированным), застойная зона в пространстве 43 ликвидируется путем истечения пара (газа) из отверстий 44. выполненных в трубе 8.

Отверстия 39 в трубах 7 вьпюлняются в 1-й четверти сечения трубы при исчислении по ходу часовой стрелки, при этом направление движения потока газа (пара), вышедшего из отверстий 39 и отраженного от плоскости днища 25, совпадает с общим на- )авлением движения жидкости от нерелив- устройства 4 в сторону торцовой стенки 23.

О1верстия 44 выполняются в трубе 8 в IV -ii четверти сечения трубы при исчислении по ходу часовой стрелки, при этом нанрав;1ение движения потока газа (пара), выц1едн его из отверстия 44 и отраженного от плоскости днип|а 25, яв.тется практически противоположным.

Тепломассообменный аппарат работает следующим образом.

Жидкость, поступающая на тарелку 2 из нереливного устройства 3. взаимодействует с газом (паром) на основании тарелки, после чего она стекает в переливное устройство 4.

Через щель 6 жидкость из переливного устройства 4 направляется в желоба 5 и заполняет их внутренний объем. Газ (пар) через патрубок 11, коллектор 10 и патрубки 9 поступает в трубы 7 и 8, а из них - в полости 14 и 15 через прорези (окна) 16.

Из полости 15 газ (пар) через отверстия 34, 42 и 39 внедряется в слой жидкости с образованием двухфазного слоя, где происходит контакт газа (пара) с жидкостью.

При прохожде1пп1 газа (пара) через отверстия 34 и щели 38, расположенные под трубами 7, он приобретает направленное

движение за счет отражения о поверхность трубы 7, при этом жидкость, поступающая через зазор 37, захватывается этим потоком газа (пара) и внедряется в зону барботажа, образованную при про- хождении газа (пара) через отверстия 39 и слой жидкости.

В зоне барботажа происходит интенсивный теломассообмен, активное перемешивание и образование циркуляционных контуров, в которые механически вовлечены как жидкость, так и пузырьки газа (пара). Образование циркуляционных контуров ухудшает условия выделения пузырьков газа (пара), а вместе с этим и процесс десорбции, отпарки.

Уменьшению количества циркуляционных контуров способствует направленное движение газа (пара), выходящего из под труб 7 и 8, а также наличие дегазационных зон 36, в которых двухфазный поток разделяется, т.е. из него выделяется легкая фаза, которая затем поступает на контактирование с жидкостью па тарелке 2.

Трубы 7 и 8, установленные поперек желобов 5, выполняют функцию поперечных секционирующих перегородок, при этом пар (газ), проходя внутри труб 7 и 8, переда- ет свое тепло через поверхностьжидкость, находящуюся в желобах, улучшая условия десорбции, отпарки. Трубы 7 распо- гаются на границе зон барботажа и дегазации, при этом их обтекаемая форма позволяет возвращать непрореагированной (не- проконтактировавшей жидкость в зону взаимодействия (схема циркуляции жидкости показана на фиг. 6).

Жидкость в желобах 5 движется в направлении от переливного устройства 4 к трорцовой стенке 23 и, дойдя до крайней трубы 8, поступает в дегазационную камеру 32, где происходит разделение двухфазного потока, при этом отдели Bin ийся пар (газ) уходит на вышележащую тарелку, а жидкость через щель 24 вытекает в виде пленки и движется по направляющей пластине 27.

Часть жидкости, движущейся по направляющей пластине 27, орошает ее нижнюю сторону путе.м ее прохождения через отверстия 28

Жидкость, поступающая через отверстия 28, размазывается по нижней поверхности пластины 27 с образованием пленочного течения жидкости, газовым (паровым) потоком выходящим из щели 31 камеры 18. Дойдя до торца направляющей пластины 27 двухфазный поток (пленка жидкости в сочетании с движу цимся газовым или паровым потоком), контактирует с жидкостью, текущей в виде пленки по верхней поверхности направляющей пластины 27.

В зависимости от скорости движения газового (парового) потока в пространстве между боковыми стенками 26, торцом направляющей пластины 27 и стенкой корпуса

О

0

0

1 могут возникать различные гидродинамические режимы. Стекаюп|ая с нап|)ав,1яюшей пластины 27 жидкость в виде плоских стрчй дробится движущимся газовым потоком, в котором присутствует часть жидкости, по- ступивц ей через отверстия 28. Достигпун стенки корпуса 1, жидкость по его поверхности стекает в нижнюю част1 аппарата, откуда она выводится из аппарата, а отделившийся газ (пар) уходит в верхнюю часть на контактирование на тарелку 2.

Для улучшения условий истечения жидкости из дегазационной камеры, увеличения траектории иолета жидкостной ст1пи, вытекающей из щели 24, а также повышения уровня жидкости в желобах 5 предусмотрена установка продольной перегородки 33, прикрепленной к трубе 8.

Ликвидация застойной зоны в пространстве 43 осуществляется путем барботажа пара (газа) при его истечении из отверстий 42 и 44, при этом появляется дополнительная зона контакта фаз.

Для интенсификации процесса теп,-1омас- сопереноса за счет соч дарения газовых (паровых) струй и одновременно образуемых двухфазных потоков предусмотрено одновременное истечение газа (пара) из отверстий 34, 42 и 39 и отверстий в трубах 7.

Предлагаемое изобретение обладает сле- дуюп1,им преимуп1еством по сравнению с известным.

Более высокой эффективностью процесса тепломассопереноса за счет улучшения условий взаимодействия фаз, турбулизации потоков, возникающей при ударении газожидкостного потока о поверхность труб 7 и 8 с последующим образованием новой поверхности контакта фаз. Ликвидация механического движения проконтактировавшей части газа (пара) потоком жидкости за счет образования зон дегазации и направлещюго движения газовой (паровой) фазы при отражении от поверхности труб 7 и 8 или днища 25.

Процесс дегазации, отпаривания интенсифицируется путем передачи тепла через поверхность труб 7 и 8, при это.м увеличивается движуп1ая си,па тегк юпередачи.

Процесс фотекает при меныпем гидравлическом сопротив.пении, поскольку цлен- ка жидкости, вытекающая из щели 24, дробится потоком газом (паром), имея ири этом импульс движения от гидростатического столба жидкости в дегазационной камере 32.

Общая движущая сила процесса выше, поскольку трубы 7 выпо, 1няют функцию поперечных перегородок, т.е. имеет место поперечное секционирование жидкостною потока.

Формула изобретения

. Тепломассообменный аппарат, вклю- чаюпшй корпус с патрубками ввода и вывода взаимодействующих фаз, внутри которого установлены тарелки с переливными устройствами, при этом к переливному устройству нижней тарелки прикреплены параллельно расположенные желоба, в торцовой стенке каждого из которых выполнена щель, а в желобах установлены трубы для прохода газа (пара), объединенные в коллектор, отличающийся тем, что, с целью интенсификации процесса за счет увеличения поа торцовая стенка снабжена перфорированной направляющей пластиной, верхняя поверхность которой совпадает с нижней кромкой щели.

верхности контакта фаз и движущей силы ючто трубы выполнены с отверстиями,

процесса и снижения гидравлического со-4. Аппарат по п. 1, отличающийся тем,

противления, трубы расположены перпенди-что желоба выполнены в виде коаксиально

кулярно желобам и установлены на расстоя-установленных внутреннего и наружного конии от днища, труба, прилежащая к тор-робов, при этом днище внутреннего короба

цовой стенке, примыкает к днищу желоба,выполнено с отверстиями.

Х7-Х7

26

26

а торцовая стенка снабжена перфорированной направляющей пластиной, верхняя поверхность которой совпадает с нижней кромкой щели.

Фиг. 2

Фиг.З

/2

;

3- в

/

13

/V J6

;5

Фиг А

28 21

Q

Щ

29

16

8 33

23

Фиг. 6

Фиг,. 7

| Устройство для ввода газа (пара) в тепломассообменный аппарат | 1984 |

|

SU1315000A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-04-30—Публикация

1986-11-28—Подача