Изобретение относится к конусным дробилкам мелкого дробления, в частности к конусным инерционным дробилкам, и может быть наиболее широко использовано в рудо- подготовительных отделениях обогатительных фабрик цветной и черной металлургии.

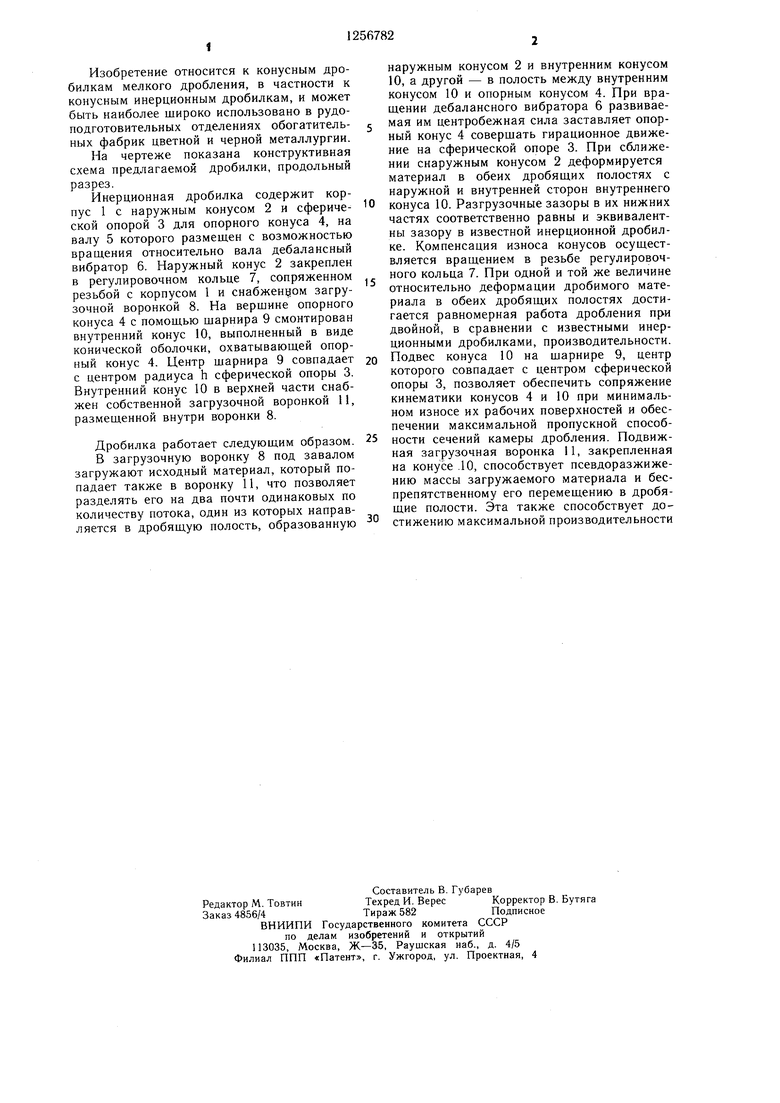

На чертеже показана конструктивная схема предлагаемой дробилки, продольный разрез.

Инерционная дробилка содержит корпус 1 с наружным конусом 2 и сферической опорой 3 для опорного конуса 4, на валу 5 которого размещен с возможностью вращения относительно вала дебалансный вибратор 6. Наружный конус 2 закреплен в регулировочном кольце 7, сопряженном резьбой с корпусом 1 и снабженном загрузочной воронкой 8. На вершине опорного конуса 4 с помощью шарнира 9 смонтирован внутренний конус 10, выполненный в виде конической оболочки, охватывающей опорный конус 4. Центр шарнира 9 совпадает с центром радиуса h сферической опоры 3. Внутренний конус 10 в верхней части снабжен собственной загрузочной воронкой 11, размещенной внутри воронки 8.

Дробилка работает следующим образом. В загрузочную воронку 8 под завалом загружают исходный материал, который попадает также в воронку 11, что позволяет разделять его на два почти одинаковых по количеству потока, один из которых направляется в дробящую полость, образованную

0

,

5

0

наружным конусом 2 и внутренним конусом 10, а другой - в полость между внутренним конусом 10 и опорным конусом 4. При вращении дебалансного вибратора 6 развиваемая им центробежная сила заставляет опорный конус 4 совершать гирационное движение на сферической опоре 3. При сближении снаружным конусом 2 деформируется материал в обеих дробящих полостях с наружной и внутренней сторон внутреннего конуса 10. Разгрузочные зазоры в их нижних частях соответственно равны и эквивалентны зазору в известной инерционной дробилке. Компенсация износа конусов осуществляется вращением в резьбе регулировочного кольца 7. При одной и той же величине относительно деформации дробимого материала в обеих дробящих полостях достигается равномерная работа дробления при двойной, в сравнении с известными инерционными дробилками, производительности. Подвес конуса 10 на шарнире 9, центр которого совпадает с центром сферической опоры 3, позволяет обеспечить сопряжение кинематики конусов 4 и 10 при минимальном износе их рабочих поверхностей и обеспечении максимальной пропускной способности сечений камеры дробления. Подвижная загрузочная воронка 11, закрепленная на конусе .10, способствует псевдоразжижению массы загружаемого материала и беспрепятственному его перемещению в дробящие полости. Эта также способствует достижению максимальной производительности

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНУСНАЯ ИНЕРЦИОННАЯ МЕЛЬНИЦА | 1991 |

|

RU2023504C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 2002 |

|

RU2212939C1 |

| ВИБРАЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 2019 |

|

RU2725480C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1988 |

|

RU2069587C1 |

| Конусная дробилка | 1987 |

|

SU1502081A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1996 |

|

RU2097133C1 |

| Конусная вибрационная дробилка | 1982 |

|

SU1065007A1 |

| Конусная инерционная дробилка | 1987 |

|

SU1412804A1 |

| Инерционная конусная дробилка | 1978 |

|

SU886968A1 |

| Конусная инерционная дробилка | 1979 |

|

SU845835A1 |

| Конусная инерционная дробилка | 1975 |

|

SU632388A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Инерционная конусная дробилка | 1979 |

|

SU827158A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-09-15—Публикация

1984-10-29—Подача