«

Изобретение относится к устрой- стнам для изготовления изделий нз вспенивающихся материалов, например, пенополиуретанов и может быть использовано для изготовления мягких элементов мебели в мебельном произЕод- стве.

Цель изобретения - повышение качества изготовляемых изделий и производительности формы.

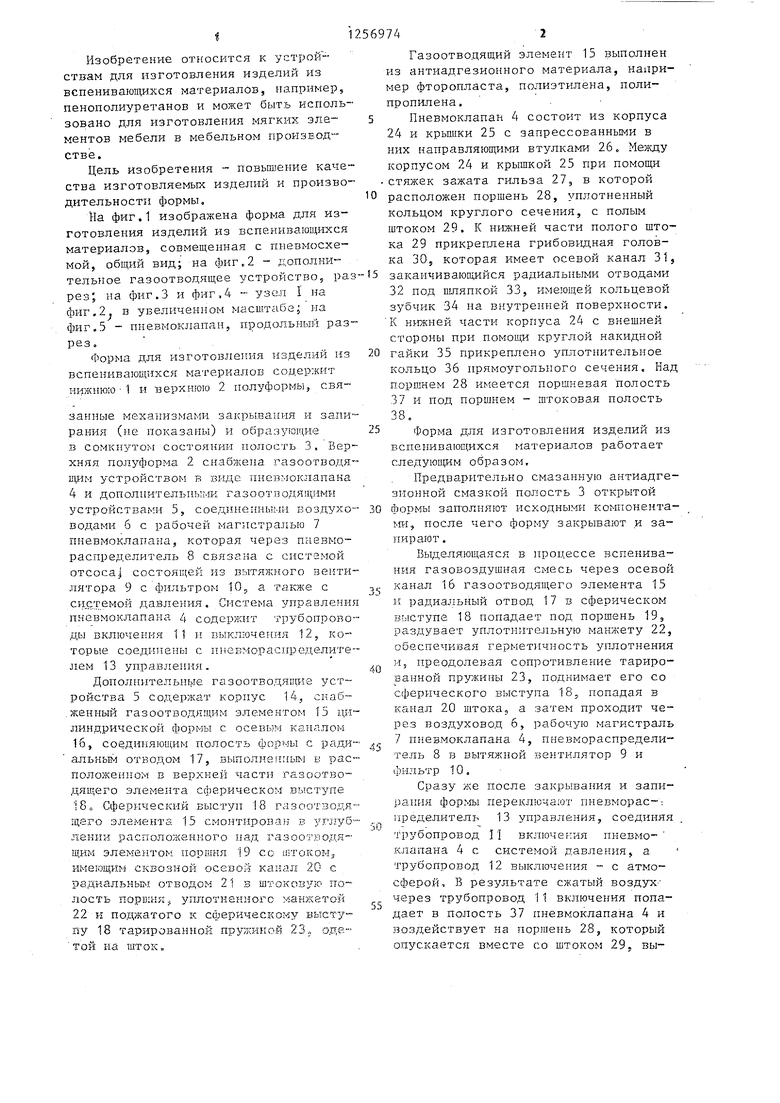

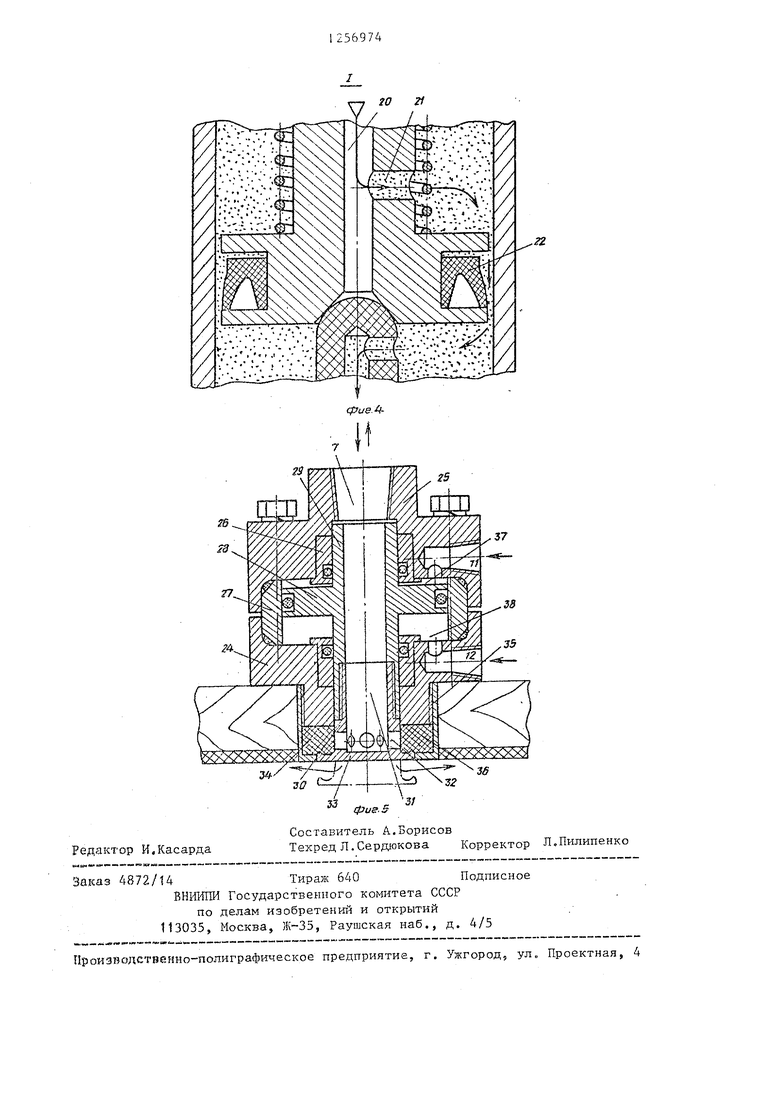

На фиг.1 изображена форма для изготовления изделий из вспенивающихся материалов, совмещенная с пневмосхе- мой, общий вид; на фиг.2 - дополниГазоотводящий элемент 15 выполнен из антиадгезионного материала, например фторопласта, полиэтилена, поли- nponi-шена,

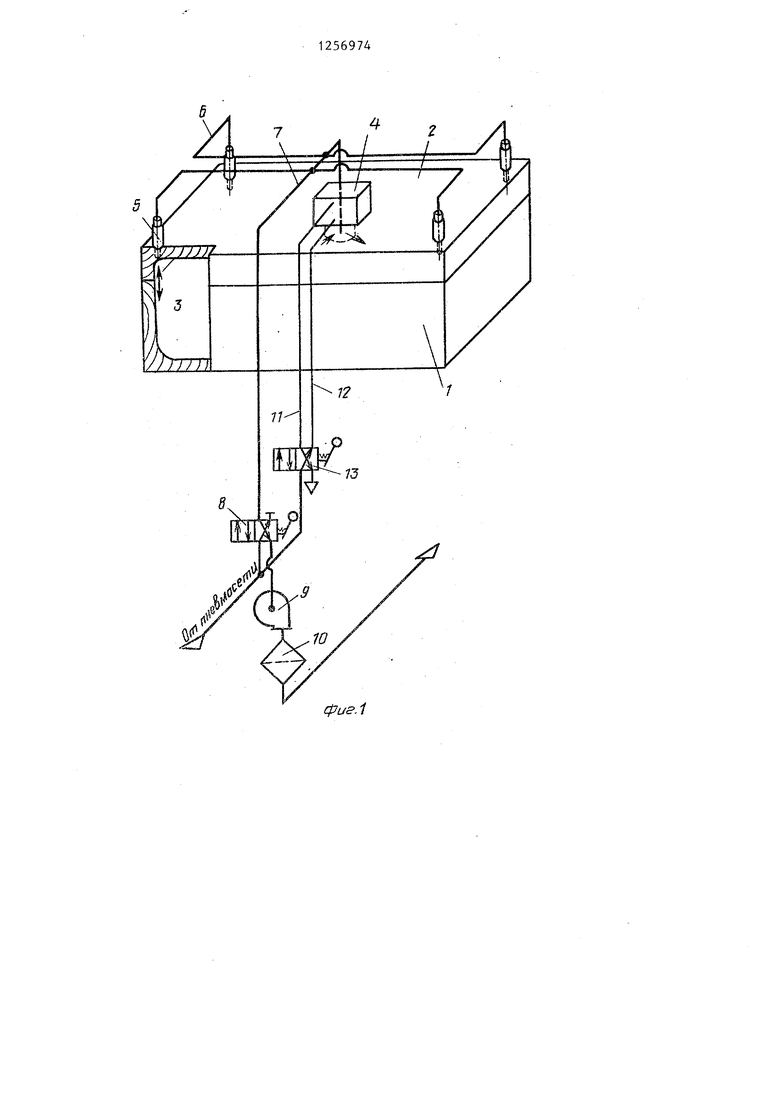

5 Пневмоклапан 4 состоит из корпуса 24 и крьшки 25 с запрессованными в них направляющими втулками 26. Между корпусом 24 и крышкой 25 при помощи стяжек зажата гильза 27, в которой

10 расположен поршень 28, уплотненный кольцом круглого сечения, с полым штоком 29. К Н1-га:ней части полого штока 29 прикреплена грибовидная головка 30, которая имеет осевой канал 31,

тельное газоотводящее устройство, раз-- 5 заканчивающийся радиальными отводами рез; на фит.З и фиг.4 - узел 1

на }-ja

фиг.2. в увеличенном масштабе; фиг,5 - Пневмоклапан, продольный раз-рез.

Форма для изготовления изделий из вспенивающихся материалов содержит 1 и верхнюю 2 полуформы, связанные механизмс1ми закрывания i-i запи-- рания (н.е показаньО и образуюпдие в сомки утом состоянии полость 3, Верхняя полуформа 2 снабжена газоотводя-- щим устройством в виде пневмоклапана 4 и дополнительпыми газоотБодящими

32 под шляпкой 33, имеющей кольцевой зубчик 34 на внутренней поверхности. К нижней части корпуса 24 с внешней стороны при помощи круглой накидной

20 гайки 35 прикреплено уплотнительное кольцо 36 прямоугольного сечения. Над поршнем 28 имеется поршневая полость 37 и под поршнем - штоковая полость 38.

25 Форма для изготовления изделий из вспенивающихся материалов работает следуюищм образом.

Предварительно смазанную антиадгезионной смазкой полость 3 открытой

устройстваь и 5, соединеннь ми воздухе- 30 формы заполняют исходными компонентами, после чего форму закрывают и заводами 6 с рабочей магистралью 7 пневмоклаг ана, которая через паевмо- распределитель 8 связана с системой отсоса состоящей из вытяжного вег-гги- лятора 9 с фильтром 10 а такл«е с си.стемой давления. Система управленп51 пневмоклапана 4 содержит трубопроводы включения 11 п выключения 12, которые соединены с пневмораспределите- лем 13 управления.

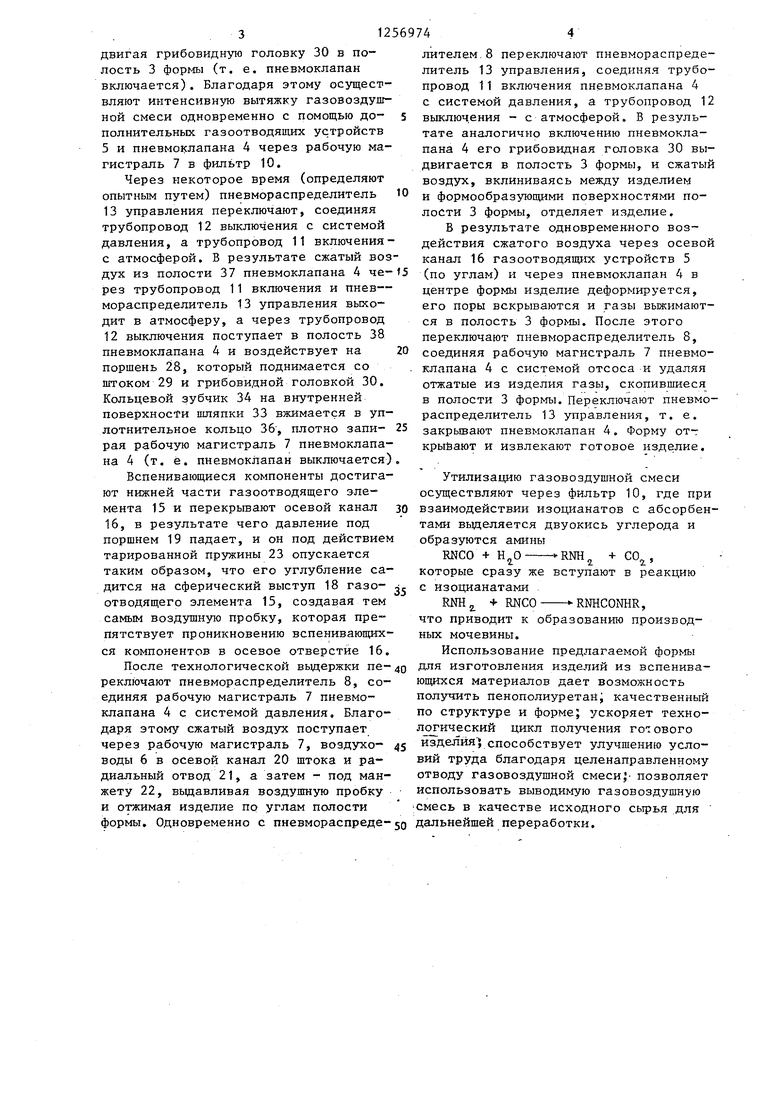

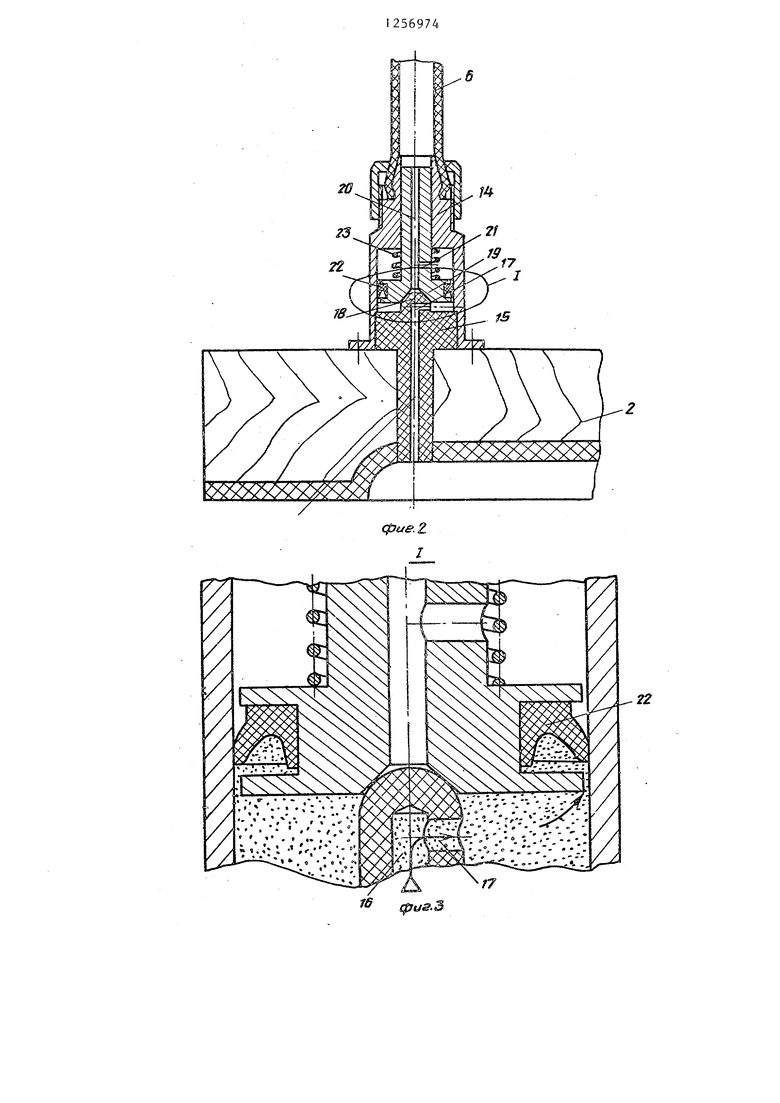

Дополнительные гггзоотводяьиие устройства 5 содержат корпус 14, снаб- .женный газоотводящим элементом 15 цилиндрической формы с осевым каналом 16, соединяющим полость форчы с радиальным отводом 17, выполненным в расположенном в верхней части газоотво- дящего элемента сферическом выступе

18 о Сферический выстзлп 18 газоотводя

Щ8ГО элемента 15 смонтирован в yrsiyo-- Ленин расг1оло;кенного над газоои зод.я- щим элементом поршня 19 со urroKOMj име:ощим сквозной осевой канал 20 с радиалькы 2 отводом 21 в штоковую полость nopDiHHs уплотненно.го манжетой 22 и поджатого к сферическому выступу 18 тарированной пру/киной 23., одетой на гаток.

35

40

45

55

пирают.

Выделяющаяся в процессе вспенивания газовоздушная смесь через осевой канал 16 газоотводящего элемента 15 1-1 радиальный отвод 17 в сферическом выступе 18 попадает под поршень 19, раздувает уплотннтельную манжету 22, обеспечивая герметичность уплотнения Mj преодолевая сопротивление тарированной пружины 23, поднимает его со сферического выступа 18, попадая в канал 20 штока, а затем проходит через воздуховод 6, рабочую магистраль 7 пн евмоклапана 4, пневмораспредели- тель 8 в вь тяжной ве1 тилятор 9 и фильтр 10,

Сразу же после закрывания и запирания формы переключают пневморас т пределитель 13 управления, соединяя трубопровод Г1 включения пневмо- клапана 4 с системой давления, а трубопровод 12 вр.)1клюх1ения - с атмосферой, В результате сжатый воздух- через трубопровод 11 включения попадает в полость 37 пневмоклапана 4 и воздействует на поршень 28, который опускается вместе со штоком 29, вы2569742

Газоотводящий элемент 15 выполнен из антиадгезионного материала, например фторопласта, полиэтилена, поли- nponi-шена,

5 Пневмоклапан 4 состоит из корпуса 24 и крьшки 25 с запрессованными в них направляющими втулками 26. Между корпусом 24 и крышкой 25 при помощи стяжек зажата гильза 27, в которой

10 расположен поршень 28, уплотненный кольцом круглого сечения, с полым штоком 29. К Н1-га:ней части полого штока 29 прикреплена грибовидная головка 30, которая имеет осевой канал 31,

заканчивающийся радиальными отводами

32 под шляпкой 33, имеющей кольцевой зубчик 34 на внутренней поверхности. К нижней части корпуса 24 с внешней стороны при помощи круглой накидной

гайки 35 прикреплено уплотнительное кольцо 36 прямоугольного сечения. Над поршнем 28 имеется поршневая полость 37 и под поршнем - штоковая полость 38.

Форма для изготовления изделий из вспенивающихся материалов работает следуюищм образом.

Предварительно смазанную антиадгезионной смазкой полость 3 открытой

5

0

5

5

пирают.

Выделяющаяся в процессе вспенивания газовоздушная смесь через осевой канал 16 газоотводящего элемента 15 1-1 радиальный отвод 17 в сферическом выступе 18 попадает под поршень 19, раздувает уплотннтельную манжету 22, обеспечивая герметичность уплотнения Mj преодолевая сопротивление тарированной пружины 23, поднимает его со сферического выступа 18, попадая в канал 20 штока, а затем проходит через воздуховод 6, рабочую магистраль 7 пн евмоклапана 4, пневмораспредели- тель 8 в вь тяжной ве1 тилятор 9 и фильтр 10,

Сразу же после закрывания и запирания формы переключают пневморас т пределитель 13 управления, соединяя трубопровод Г1 включения пневмо- клапана 4 с системой давления, а трубопровод 12 вр.)1клюх1ения - с атмосферой, В результате сжатый воздух- через трубопровод 11 включения попадает в полость 37 пневмоклапана 4 и воздействует на поршень 28, который опускается вместе со штоком 29, вы312

двигая грибовидную головку 30 в полость 3 (т, е. пневмоклапан включается). Благодаря этому осуществляют интенсивную вытяжку газовоздупг ной смеси одновременно с помощью до- полнительных газоотводящих устройств 5 и пневмоклапана 4 через рабочую магистраль 7 в фильтр 10.

Через некоторое время (определяют опытным путем) пневмораспределитель 13 управления переключают, соединяя трубопровод 12 выключения с системой давления, а трубопровод 11 включения с атмосферой. В результате сжатый воздух из полости 37 пневмоклапана 4 че- рез трубопровод 11 включения и пнев- мораспределитель 13 управления выходит в атмосферу, а через трубопровод 12 выключения поступает в полость 38 пневмоклапана 4 и воздействует на поршень 28, который поднимается со штоком 29 и грибовидной головкой 30. Кольцевой зубчик 34 на внутренней поверхности шляпки 33 вжимается в уп- лотнительное кольцо 36, плотно запи- рая рабочую магистраль 7 пневмоклапана 4 (т, ё. пневмоклапан выключается)

Вспенивающиеся компоненты достигают нижней части газоотводящего эле

мента 15 и перекрывают осевой канал 16, в результате чего давление под поршнем 19 падает, и он под действием тарированной пружины 23 опускается таким образом, что его углубление садится на сферический выступ 18 газоотводящего элемента 15, создавая тем самым воздушную пробку, которая препятствует проникновению вспенивающихся компонентов в осевое отверстие 16.

После технологической выдержки пе-4о Для изготовления изделий из вспенивающихся материалов дает возможность получить пенополиуретан; качественный по структуре и форме; ускоряет технологический цикл полуггения roi ового

реключают пневмораспределитель 8, соединяя рабочую магистраль 7 пневмоклапана 4 с системой давления. Благодаря этому сжатый воздух поступает

через рабочую магистраль 7, воздухо- 45 изделия} способствует улучшению усло- воды 6 в осевой канал 20 штока и ра- вий труда благодаря целенаправленному диальный отвод 21, а затем - под манжету 22, выдавливая воздушную пробку и отжимая изделие по углам полости

отводу газовоздушной смесиJ- позволяет использовать выводимую газовоздушную смесь в качестве исходного сьфья для

формы. Одновременно с пневмораспреде-50 дальнейшей переработки.

лителем.о переключают пневмораспределитель 13 управления, соединяя трубопровод 11 включения пневмоклапана 4 с системой давления, а трубопровод 12 выключения - с атмосферой. В результате аналогично включению пневмоклапана 4 его грибовидная головка 30 выдвигается в полость 3 формы, и сжатый воздух, вклиниваясь между изделием и формообразующими поверхностями полости 3 формы, отделяет изделие.

В результате одновременного воздействия сжатого воздуха через осевой канал 16 газоотводящ1гх устройств 5 (по углам) и через пневмоклапан 4 в центре формы изделие деформируется, его поры вскрываются и газы выжимаются в полость 3 формы. После этого переключают пневмораспределитель 8, соединяя рабочую магистраль 7 пневмоклапана 4 с системой отсоса и удаляя отжатые из изделия газы, скопившиеся в полости 3 формы. Переключают пневмораспределитель 13 управления, т. е. закрьшают пневмоклапан 4. Форму от-т крыйают и извлекают готовое изделие.

Утилизацию газовоздушной смеси осуществляют через фильтр 10, где при

30

взаимодействии изоцианатов с абсорбентами вьщеляется двуокись углерода и образуются амины

RNCO

+ Н ОRNH.

+ СО

2.

реакцию

которые сразу же вступают в с изоцианатами

RNHj + RNCO RNHCONHR,

что приводит к образованию производных мочевины.

Использование предлагаемой формы

ющихся материалов дает возможность получить пенополиуретан; качественный по структуре и форме; ускоряет технологический цикл полуггения roi ового

изделия} способствует улучшению усло- вий труда благодаря целенаправленному

отводу газовоздушной смесиJ- позволяет использовать выводимую газовоздушную смесь в качестве исходного сьфья для

фиг.1

6

Редактор И.Касарда

Фиг.5 ;

Составитель А.Борисов

Техред Л.Сердюкова Корректор Л.Пилипенко

го 21

Заказ 4872/14Тираж 640Подписное

ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул„ Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для маркировки изделий | 1986 |

|

SU1369888A1 |

| Насосная гидроустановка | 1989 |

|

SU1740810A1 |

| АГРЕГАТ НАСОСНЫЙ ПЛУНЖЕРНЫЙ ПНЕВМОПРИВОДНОЙ | 2019 |

|

RU2699598C1 |

| Позиционный пневмопривод | 1989 |

|

SU1642100A1 |

| Погрузочный манипулятор | 1984 |

|

SU1216148A1 |

| Амортизирующее устройство | 1983 |

|

SU1106589A1 |

| Гайковерт | 1990 |

|

SU1775287A1 |

| Устройство для определения зазора | 1982 |

|

SU1152776A1 |

| Устройство для закалки колец | 1987 |

|

SU1447899A1 |

| Загрузочное устройство | 1985 |

|

SU1278177A1 |

| Авторское свидетельство СССР № 914300, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Форма для изготовления изделий из вспенивающихся материалов | 1978 |

|

SU952646A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-09-15—Публикация

1985-01-31—Подача