18 установлен с возможностью перемещения вдоль канала 7. При подаче детали через канал 8 в канал 7 диска 6 перемещается щуп 1В, осуществляющий контроль положения детали / I ,

1

Изобретение относится к мащино- строению, а именно к автоматическим ориентирующим устройствам для ориентирования деталей, имеющих форму тел вращения с внутренней или конусной частью на одном из торцов детали.

Цель изобретения - повьшгение надежности работы устройства за счет обеспечения вьщачи деталей типа колец с фаской вверх или вниз последней.

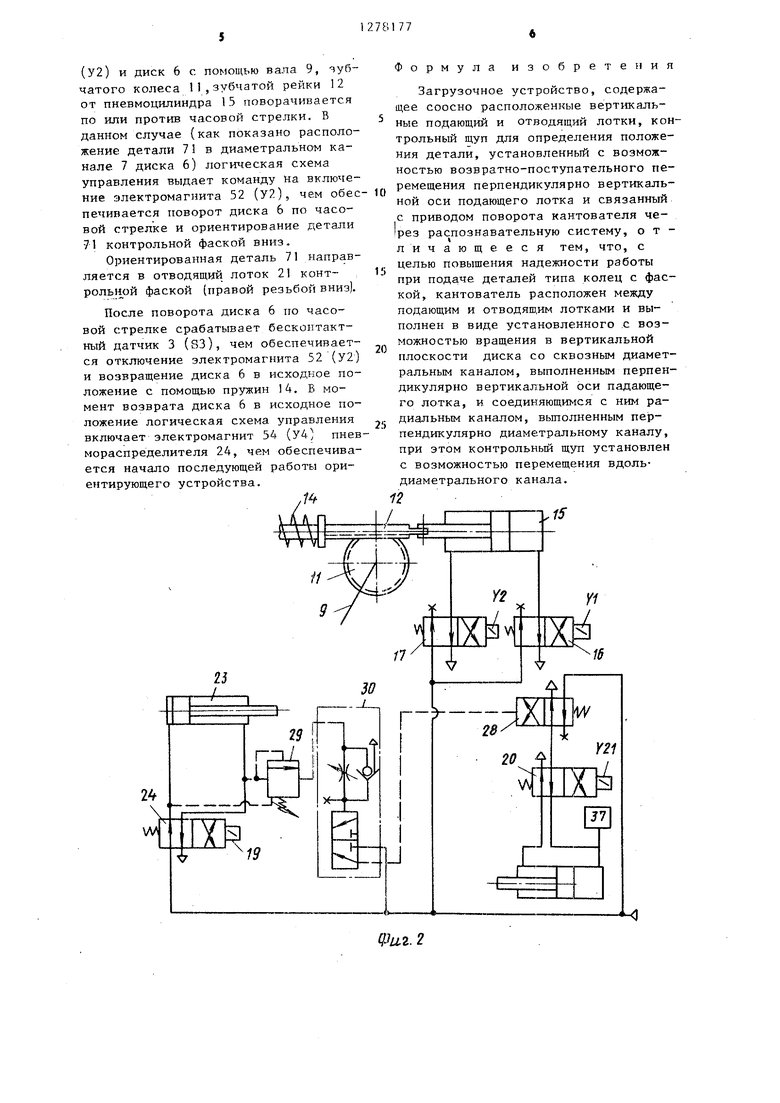

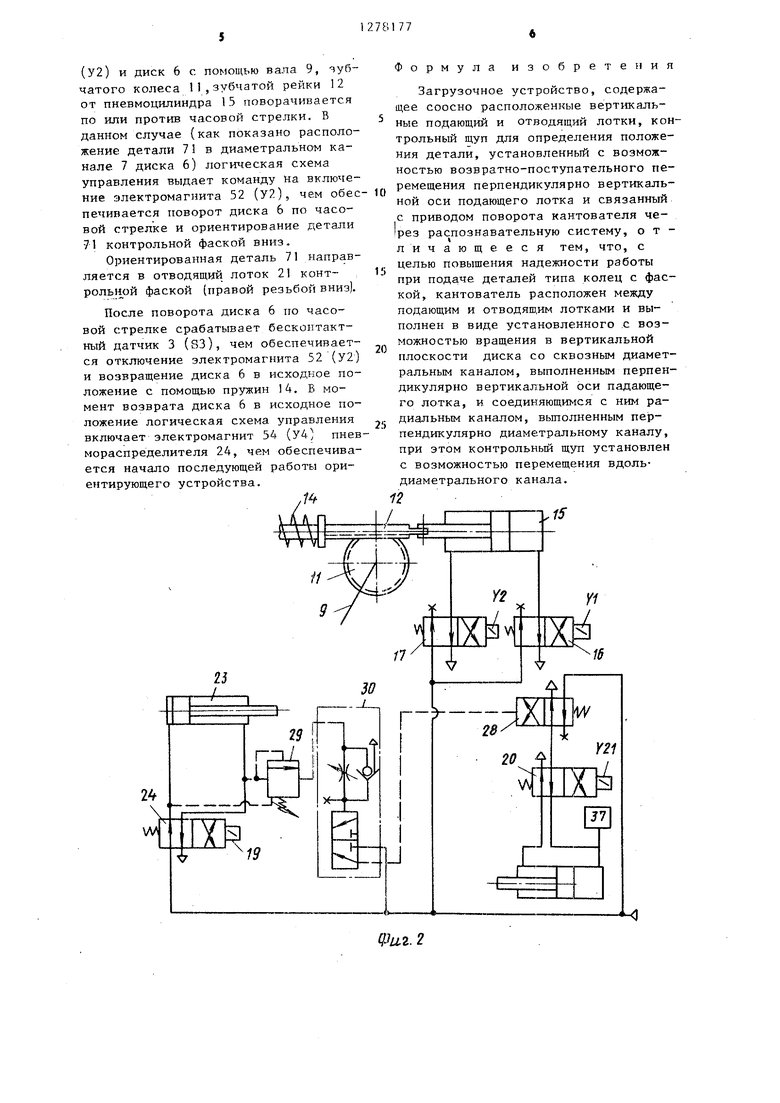

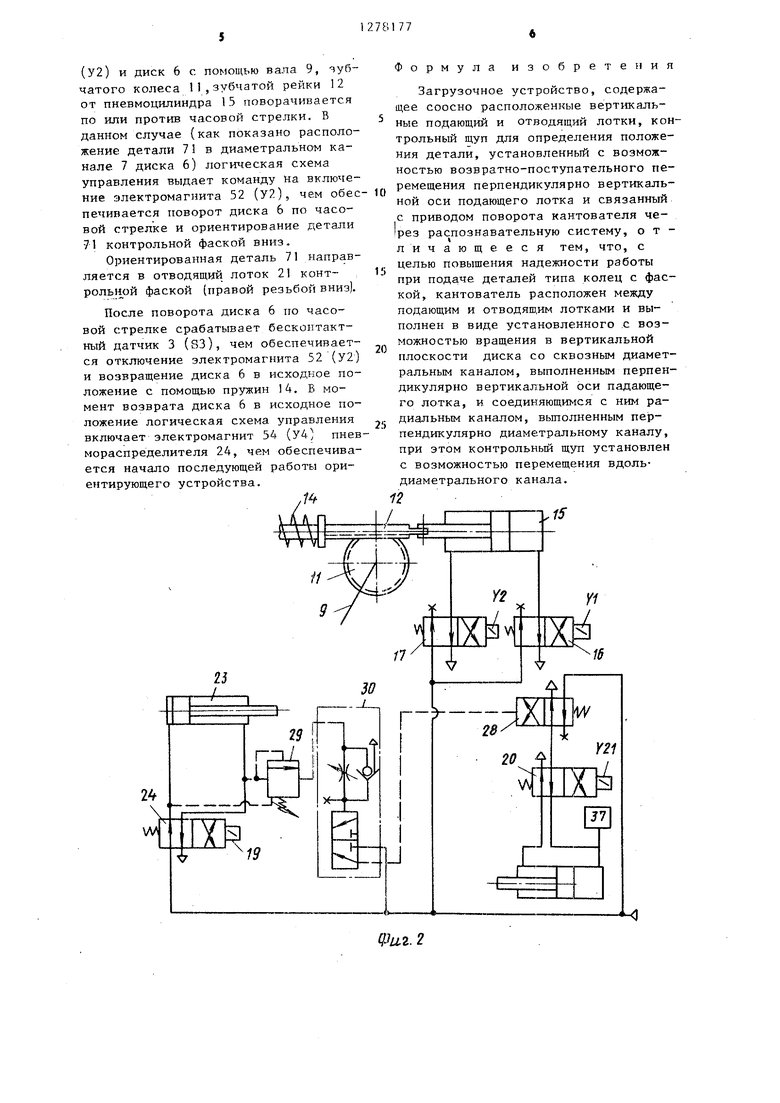

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - пневматическая схема устройства; на фиг. 3 - электрическая логическая схема управления устройством.

Устройство содержит неподвижный барабан 1, упоры 2, выполненные в барабане 1, верхнее 3, нижнее 4 и |Горизонтальное 5 отверстия барабана И, кантователь, выполненный в виде .диска 6 с диаметральным каналом 7 и каналом 8, расположенным к первом под углом 90°, вал 9, соединенный с диском 6 и смонтированный в подшип - никах 10, зубчатое колесо II, соединенное с валом 9 и с зубчатой рейко 12, вьшолненной за одно целое со скалкой 13, заключенной в направляющую и уравновешенной относительно последней пружинами 14, пневмоци- линдр 15, связанный своим штоком с зу бчатой рейкой 12, пневмораспреде- лители 16 и 17, контрольный, щуп 18 вьшолненный на конце в виде конуса, пневмоцилиндр, связанный своим штоком со штоком щупа 18 пневмораспре дёлитель 19, подающий и отводящий лотки 20 и 21, нижний отсекатель 22 пневмоцилиндр 23, пневмораспредели- тель 24, коромысло 25, шарнир 26, верхний отсекатель 27, пневмораспре делитель 28 (фиг. 2), пневмоклапан

вследствие чего подается соответствующая команда на поворот диска в одну или другую сторону, и деталь попадает правнпьно соориентируемой в отводящий лоток 21. 3 ил.

5

0

5

0

5

0

29последовательности, пневмоклапан

30вьщержки времени, бесконтактные датчики (фиг. З) 31-36 (соответственно на фиг. 1 S, S2, S3, S4, S5, S6), .контакт 37 реле давления (РД), элементы 38-41 соединения, триггеры 42-45, схемы 46-48 совпадения, цепочки 39 и 50 на RC, электромагниты 51- 54 (соответственно в фиг..1 У1 , У 2,

У 3, У 4 ), герконовые реле 55-65, экраны 66-70.

В лотках 21 ив диаметральном канале 7 диска 6 размещены детали 71, предназначенные, например, для свинчивания секций отопительных радиаторов. Указанные детали имеют с одной стороны плоский торец с. отверстием, а с другой - контрольную фаску, выполненную литьем в отверстии. На наружной поверхности до середины детали выполнена с одной стороны левая, а с другой - правая резьба, сориентированная с указанной контрольной фаской.

Исходное положение устройства - щток нижнего отсекателя 22 в крайнем правом положении, верхнего 21 - в крайнем левом, контрольный щуп 18 отведен вправо, канал 8 диска 6-расположен под подающим лотком 20.

Работа логической схемы управления.

При подаче питания (фиг. 3) в схему с помощью RC-цепочек 49 и 50 триггеры 42-45.обнуляются (электрическая схема приводится в исходное положение).

Включением датчика 35 (S5 на фиг. 1),при обнуленных триггерах 44 и 45 включается электромагнит 54 (У4) отсекателя через схему 48 совпадения. Срабатывает отсекатель 22, деталь 71 через канал 8 проваливает-, ся в диаметральный канал 7 диска 6.. После остановки отсекателя 22 с по

мощью пневмоклапана 29 последовательности (фиг.2) приводится в движение контрольный щуп 18, от пневмо- цилиндра.

Когда контрольный щуп l8,jiepeMe- щается влево, он перемещает деталь 71 до упора 2 барабана 1. При упоре контрольного щупа 18 через деталь 71 в упор 2 барабана 1 включается (РД) 37, сигнал которого переключает триггеры А4 и 45 (фиг. З). При этом снимается питание с электромагнита 54 (У4) и отсекатели 22 и 27 возвращаются в исходное положение. Если деталь 7I в диаметральном отверстии 7 диска 6 обращена контрольной фаской в сторону контрольного щупа 18, то включается также бес- контак тный датчик 31 (Sl ) ив единичное состояние переключаются триггеры на элементах 42 и 43. Если деталь 71 в диаметральном канале 7 диска 6 своей контрольной фаской обращена в другую сторону, то этот триггер остается в нулевом состоянии так как в этом случае рабочий орган перемещается на меньшее расстояние влево и бесконтактный датчик 31 (SI не включен.

После переключения триггеров 44 и 45 включается электромагнит 53 (УЗ) , который с помощью пневморас- пределителя 19 и пневмоцилиндра возвращает контрольный щуп 18 в исходное положение. При отводе последнего в исходное положение срабатьшает бес контактньй датчик 35 (S5), сигнал которого, в зависимости от того, на прямом или инверсном выходе тригге- ров 42 и 43 находится единица, с помощью схем 46 или 47 совпадения включает электромагнит 51 (У1) или 52 (У2). В связи с этим диск 6 с диаметральным каналом 7 поворачивается по или против часовой стрелки, чем и обеспечивается нужное ориентирование детали 71, которая из диаметрального канала 7 диска о падает в отводящий лоток 21.

После поворота диска 6 срабатывает бесконтактный датчик 32 (S2) или 33 (S3). Оба триггера обнуляются и схема приходит в исходное положение. Бесконтактный датчик 36 (S6) служит для блокировки включения электромагнита 54 (У4) при переполнении отводящего лотка 21.

to

5

20

25

0

0

3

0

5

Г еркоиовые реле 55-61 служат согласования напряжения питания бесконтактных датчиков (24В) с напряжением на логических элементах (15В).

Герконовые реле 62-65 служат fifiK согласования напряжения на логических элементах с напряжением питания электромагнитов ( 110В).

Устройство работает следующим образом.

С помощью логической схемы управления включается электромагнит 54 (У4) пневмораспределителя 24.

Пневмораспределитель приводит в работу пневмоцилиндр 23. Нижний отсе- катель 22 перемещается влево, а верхний 27 - вправо. Этим обеспечивается удержание верхней детали 71 и прохождение нижней детали 17 через канал 8 в диаметраггьный канал 7 диска 6.

В крайнем правом положении поршня пневмоцилиндра 23 срабатывает пневмо- клапан 29 последовательности (фиг.2), который через пневмоклапан 30 выдержки времени включает в- работу пневмо- распределитель 28, чем обеспечивается подвод воздуха к пневмораспреде- лителю 19. Воздух от пневмораспределителя 28 через Пневмораспределитель 19 подается в бесштоковую полость пневмоцилиндра.

Пневмоцилиндр перемещает контрольный щуп 18 влево. При касании контрольного щупа 18 через деталь 71 к упору 2 барабана 1 срабатьшает реле 37 .давления, от команды которого с помощью логической схемы управления снимается питание с электромагнита 54 (У4) и отсекатели 22 и 27 возвра- щаются в исходное положение.

Логическая схема управления запоминает расположение контрольного (щупа 18 относительно детали 7I и после этого включается электромагнит 53 (УЗ). Срабатьшает пневмораспредели- тель 19 и контрольный щуи 1В с помощью пневмоцилиндра перемещается в исходное положение. При отводе контрольного щупа 18 в исходное .положение срабатьшает бесконтактный датчик 35 (S5), сигнал которого, в зависимости от того (согласно работе логической схемы управления}, на прямом или инверсном выходе триггеров 42 и 43 находится единица, с помощью схем совпадения 46 или 47 включает электромагнит 51 (У1) или 52

(У2) и диск 6 с помощью вала 9, чуб- чатого колеса 11,зубчатой рейки 12 от пневмоцилиндра 15 поворачивается по или против часовой стрелки. В данном случае {как показано расположение детали 71 в диаметральном канале 7 диска 6) логическая схема управления выдает команду на включение электромагнита 52 (), чем обес печивается поворот диска 6 по часовой стрелке и ориентирование детали 71 контрольной фаской вниз.

Ориентированная деталь 71 направляется в отводящий лоток 21 контрольной фаской (правой резьбой вниз).

После поворота диска 6 по часовой стрелке срабатывает бесконтактный датчик 3 (S3), чем обеспечивается отключение электромагнита 52 (У2) и возвращение диска 6 в исходное положение с помощью пружин 14. В момент возврата диска 6 в исходное положение логическая схема управления включает электромагнит 54 (У4; пнев мораспределителя 24, чем обеспечивается начало последующей работы ориентирующего устройства.

10

15

20

2S

Формула изобретения

Загрузочное устройство, содержащее соосно расположенные вертикальные подающий и отводящий лотки, контрольный щуп для определения положения детали, установленный с возможностью возвратно-поступательного перемещения перпендикулярно вертикальной оси подающего лотка и связанный с приводом поворота кантователя через распознавательную систему, отличающееся тем, что, с целью повышения надежности работы при подаче деталей типа колец с фаской, кантователь расположен между подающим и отводящим лотками и выполнен в виде установленного с возможностью вращения в вертикальной плоскости диска со сквозным диаметральным каналом, выполненным перпендикулярно вертикальной оси падающего лотка, и соединяющимся с ним радиальным каналом, выполненным перпендикулярно диаметральному каналу, при этом контрольный щуп установлен с возможностью перемещения вдоль- диаметрального канала.

У1

(Риг. 2

-j- 0

Редактор Е. Папп

Составитель Л. Пьгаикова Техред Д. Сердюке в а

Заказ 6795/14 Тираж 826 .Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

- - -- ----- - --

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

4

ягк/;

Корректор М. Максимишинец

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАННОЙ ПОДАЧИ СТРАТИФИКАТОРОВ | 1993 |

|

RU2053094C1 |

| Загрузочное устройство | 1985 |

|

SU1315230A1 |

| Устройство для ориентации деталей | 1989 |

|

SU1641567A1 |

| Устройство для деления потока деталей | 1983 |

|

SU1164035A1 |

| Устройство для ориентации деталей | 1977 |

|

SU659360A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ КОЛЕЦ ПОДШИПНИКОВ | 1991 |

|

RU2016673C1 |

| Ориентирующее устройство | 1982 |

|

SU1052365A1 |

| Сборочный автомат | 1977 |

|

SU707754A1 |

| Устройство для ориентации деталей | 1982 |

|

SU1013196A1 |

| Устройство управления процессом разбраковки и ориентации деталей | 1988 |

|

SU1639784A1 |

Изобретение относится к области машиностроения, а именно к автоматическим ориентирующим устройствам для ориентирования деталей, имеющих форму тел вращения с внутренней и наружной фаской, и позволяет повысить надежность в работе за счет установки между подающим лотком 20 и отводящим лотком 21 кантователя, вьтолненного в виде поворотного диска 6 с диаметральным сквозным каналом 7 и каналом 8, вьтолненным перпендикулярно каналу 7.. При этом контральный щуп II (Л V/V faW id mm jiV aж - x 4i -;/ 5 ----- %y 149 00 Ч M

| Рабинович А.Н | |||

| Автоматическое ориентирование и загрузка штучных деталей | |||

| - Киев: Техника, 1968, с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1986-12-23—Публикация

1985-03-29—Подача