Изобретение относится к области металлургии сталей, в частности к составам стали для фасонного литья, используемой в судостроении, в частности, для изготовления отливок кронштейнов гребных валов, а также в гидротурбостроении, в энергомашиностроении и других отраслях при производстве литых и литосварных деталей ответственного назначения.

Целью изобретения является повышение свариваемости в сечениях отливок до 400 мм и технологических свойств стали.

По сравнению с известной сталью предлагаемая сталь имеет следующие преимущества:

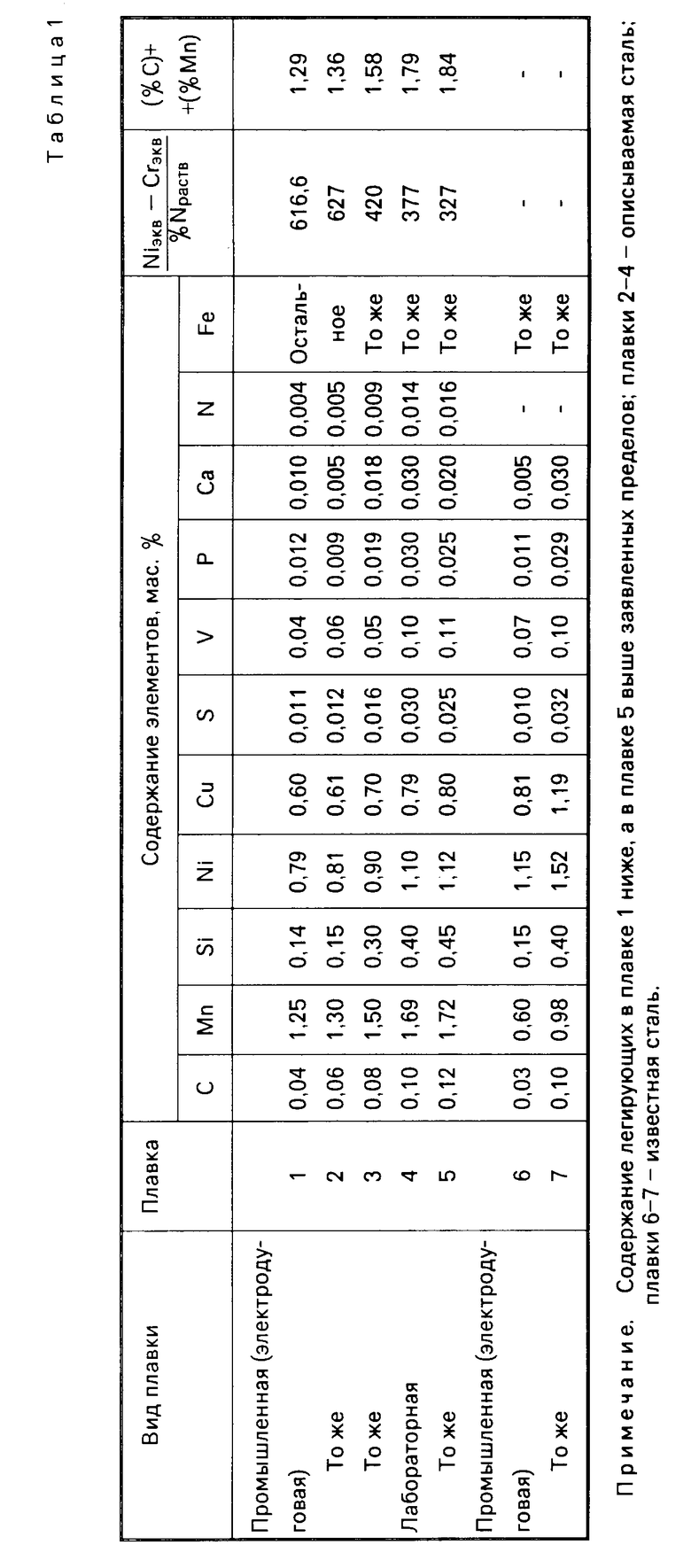

более высокую прочность в эффективном интервале кристаллизации (ЭИК) вследствие предотвращения образования микротрещин и пор за счет выбора оптимального содержания углерода и марганца (%С)+(%Mn) 1,36-1,80, обеспечивающего максимальную раскисленность металла и повышенное предельное сопротивление растягивающим нагрузкам при затвердевании стали; изменение этого соотношения ведет к уменьшению прочности стали в ЭИК из-за роста первичных зерен и ослабления их границ скоплениями карбидной фазы;

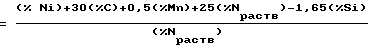

меньшую склонность к газовой и азотной пористости в связи с лучшей раскисленностью стали при повышенном содержании марганца, а также вследствие нормированного содержания азота в стали и соблюдения определенного соотношения между количеством легирующих элементов и азота для обеспечения его полной растворимости в твердом растворе: 200; уменьшение этого соотношения ведет к увеличению пористости отливок из-за недостаточного связывания газов при кристаллизации металла;

200; уменьшение этого соотношения ведет к увеличению пористости отливок из-за недостаточного связывания газов при кристаллизации металла;

большую трещиноустойчивость при сварке больших сечений в связи с рафинирующим действием повышенного содержания марганца, что позволяет увеличить сечение при сварке без подогрева и последующей термообработки до 400 мм;

пониженную стоимость за счет снижения содержания никеля при соответствующем уменьшении (для обеспечения полного растворения в твердом растворе) количества меди при сохранении уровня механических свойств и сопротивляемости хрупким разрушениям в широком диапазоне температур.

В табл.1 приведен химический состав, а в табл.2 механические и технологические свойства термически обработанных предложенной и известной сталей.

Предлагаемая сталь обладает повышенной прочностью внутри эффективного интервала кристаллизации и отсутствием склонности к образованию газовой и азотной пористости в отливках наряду с высокой технологичностью при сварке без подогрева и последующей термообработки отливок больших, чем для известной стали сечений до 400 мм, что позволяет использовать ее для литых и литосварных изделий сложной конфигурации и снизить на 30% брак литья и сварки по трещинам и порам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 1995 |

|

RU2082815C1 |

| СТАЛЬ | 1992 |

|

RU2023046C1 |

| СТАЛЬ ДЛЯ ГАЗО- И НЕФТЕТРУБОПРОВОДОВ | 2002 |

|

RU2222630C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| СТАЛЬ | 2007 |

|

RU2354739C2 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| СТАЛЬ ДЛЯ МОСТОСТРОЕНИЯ | 2002 |

|

RU2222631C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2545856C2 |

СТАЛЬ преимущественно для фасонного литья, содержащая углерод, кремний, марганец, никель, медь, ванадий, кальций и железо, отличающаяся тем, что, с целью повышения свариваемости в сечениях отливок до 400 мм и технологических свойств, она дополнительно содержит азот при следующем соотношении компонентов, мас.

Углерод 0,06-0,10

Марганец 1,30-1,69

Кремний 0,15-0,40

Медь 0,61-0,79

Никель 0,81-1,10

Кальций 0,005-0,030

Ванадий 0,06-0,10

Азот 0,005-0,014

Железо Остальное

при этом отношение

составляет не менее 200, а суммарное содержание (%С)+(%Мn) равно 1,36-1,80, где Niэкв, Crэкв эквиваленты никеля и хрома; Nраств процент азота в растворе.

| Конструкционная сталь | 1972 |

|

SU443936A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-27—Публикация

1985-03-20—Подача