Изобретение относится к области черной металлургии, в частности к сталям, и может быть использовано при производстве металлоконструкций в мостостроении, подвергаемых сварке и эксплуатирующихся в условиях отрицательных температур.

Известна сталь, содержащая, мас.%: углерод 0,03-0,20; марганец 0,20-1,70; кремний 0,01-0,80; хром 0,50-1,50; никель 0,15-0,70; медь 0,15-0,50; германий 0,001-0,005; фосфор 0,06-0,18; ванадий 0,005-0,03; молибден 0,010-0,10; железо остальное (патент РФ 2023046, кл. С 22 С 38/46, опубл. 15.11.94.).

Эта сталь обеспечивает снижение расхода металла на первом переделе при повышении прочности, ударной вязкости и увеличении стойкости к коррозии в условиях повышенной влажности.

Однако данная сталь содержит дефицитный и редкий элемент германий; кроме того, высокое содержание фосфора в этой стали приводит к хладноломкости, особенно при отрицательных температурах. При содержании углерода и фосфора в повышенных количествах в пределах указанного состава ухудшается свариваемость.

Известна сталь 10ХСНД для элементов сварных металлоконструкций, содержащая, мас.%: углерод не более 0,12; марганец 0,5-0,8; кремний 0,8-1,1; хром 0,6-0,9; никель 0,5-0,8; медь 0,4-0,6; сера не более 0,040; фосфор не более 0,035; азот не более 0,008; мышьяк не более 0,08; железо остальное (Марочник сталей и сплавов. В. Г. Сорокин, А.В. Волосникова, С.А. Вяткин и др.; Под общ. ред. В.Т. Сорокина. - М.: Машиностроение, 1989. - 640 с. - С.121-122). Эта сталь по технической сущности является наиболее близкой к заявляемой и поэтому принята в качестве ближайшего аналога.

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения: наличие в стали углерода, марганца, кремния, меди, никеля, железа и примесей серы и фосфора.

Сталь 10ХСНД в листах толщиной до 40 мм обеспечивает следующие нижние значения свойств: временное сопротивление разрыву σв = 530 H/мм2, условный предел текучести σ0,2 = 390 H/мм2, относительное удлинение δ5 = 19%, ударная вязкость KCV40=49 Дж/см2.

Однако такой уровень свойств недостаточен для элементов металлоконструкций в мостостроении, подвергающихся сварке и эксплуатирующихся в условиях воздействия отрицательных температур.

В основу предлагаемого изобретения поставлена задача такого усовершенствования состава стали для мостостостроения, которая позволила бы повысить уровень механических свойств в элементах металлоконструкций мостостроения, подвергающихся сварке и эксплуатирующихся в условиях воздействия отрицательных температур, за счет оптимизации качественного и количественного состава стали и ее структурного состояния.

Поставленная задача решается тем, что сталь для мостостроения, содержащая углерод, марганец, кремний, медь, никель, железо и примеси серы и фосфора, по изобретению дополнительно содержит ванадий и титан при следующем соотношении компонентов, мас.%:

Углерод - 0,03-0,10

Марганец - 1,0-1,2

Кремний - 0,03-0,10

Медь - 0,7-0,8

Никель - 0,7-0,8

Сера - ≤0,010

Фосфор - 0,010

Ванадий - 0,05-0,10

Титан - 0,01-0,08

Железо - Остальное

Заявляемая сталь для мостостроения обладает высоким комплексом механических свойств, в том числе в условиях воздействия отрицательных температур, а именно временное сопротивление разрыву σв - 600 Н/мм2, предел текучести σт - 550 Н/мм2, относительное удлинение δ5 = 21-25%, ударная вязкость KCV50 - 55-60 Дж/см2. Кроме того, элементы металлоконструкций в мостостроении из этой стали хорошо свариваются.

Содержание углерода в заявляемой стали находится в границах 0,03-0,10 мас. %. Такое содержание углерода обеспечивает хорошую пластичность стали и свариваемость, в том числе при низких температурах. Получить содержание углерода менее 0,03 мас.% при выплавке технологически затруднительно и нецелесообразно, так как и при заявляемом содержании углерода сохраняются подвижные дислокации, ответственные за высокие пластические свойства. При содержании углерода более 0,10 мас.% таких свободных дислокации становится все меньше и пластичность может снизиться, а при низких температурах сталь может охрупчиваться.

Содержание марганца находится впределах 1,0-1,2 мас.%. Марганец растворяется в феррите и легирует цементит и другие карбиды, обеспечивая тем самым высокую прочность стали. При меньшем, чем 1,0 мас.% содержании марганца сталь недостаточно раскисляется и не обеспечивается необходимая прочность твердого раствора. При содержании марганца более 1,2 мас.% из-за его ликвации могут образовываться обагащенные марганцем микрообъемы, что приводит в последующем при сварке к образованию сильно неравновесных структур, образованию трещин и снижению ударной вязкости при отрицательных температурах.

Кремний в заявляемой стали находится в пределах 0,03-0,10 мас.%. Достаточное раскисление стали обеспечивается предлагаемым содержанием кремния и оптимальным содержанием других раскислителей, в частности марганца, а также технологическими приемами обработки расплавленной стали. Получение кремния менее 0,03 мас.% усложняет технологию обработки жидкой стали, при содержании кремния более 0,10 мас.% увеличивается количество силикатных включений, что снижает сопротивление стали хрупкому разрушению при отрицательнеых температурах и поэтому такое количество кремния нецелесообразно.

Содержание меди в стали составляет 0,7-0,8 мас.%. Такое количество необходимо для придания мостостроительной стали достаточной коррозионной стойкости и, дополнительно, для упрочнения твердого раствора. Положительное действие меди на коррозионную стойкость усиливается в присутствии фосфора и кремния. При меньшем, чем 0,7 мас.% содержании меди, эти эффекты ухудшаются, особенно в коррозионных процессах с кислородной деполяризацией, что типично для условий работы элементов конструкций мостостроения. При содержании меди более 0,8 мас. % могут возникнуть дефекты типа красноломкости при горячей прокатке стали.

Оптимальное содержание никеля при заявляемом составе стали составляет 0,7-0,8 мас. %. При таком содержании никеля высокая ударная вязкость стали сохраняется при отрицательных температурах испытания и эксплуатации. При содержании никеля менее 0,7 мас.% твердый раствор недостаточно легирован, содержание никеля более 0,8 мас.% нерационально, так как уровень свойств поддерживается сочетанием других элементов.

Ванадий и титан в количествах 0,05-0,10 и 0,01-0,08 мас.% соответственно обеспечивают мелкозернистую структуру стали и усиливают действие друг друга; кроме того, они образуют карбонитриды, упрочняющие сталь, и влияют как раскислители. При содержании менее 0,05 мас.% ванадия и менее 0,01 мас.% титана сталь недостаточно раскисляется и понижается твердость и прочность из-за недостаточного количества комплексных карбонитридов. При содержании более 0,10 мас. % ванадия и более 0,08 мас.% титана ухудшается технологичность передела стали и усиливается охрупчивание.

В заявляемой стали содержение серы и фосфора ограничено верхним пределом 0,010 мас.%. При большем содержании серы снижается пластичность стали, увеличивается количество сульфидов, ухудшается коррозионная стойкость, возрастает склонность к коррозионному растрескиванию. При содержании фосфора более 0,010 мас.% усиливается склонность стали к хрупкому разрушению при отрицательных температурах.

Вариант осуществления заявляемого изобретения, не исключающий другие варианты в объеме формулы изобретения.

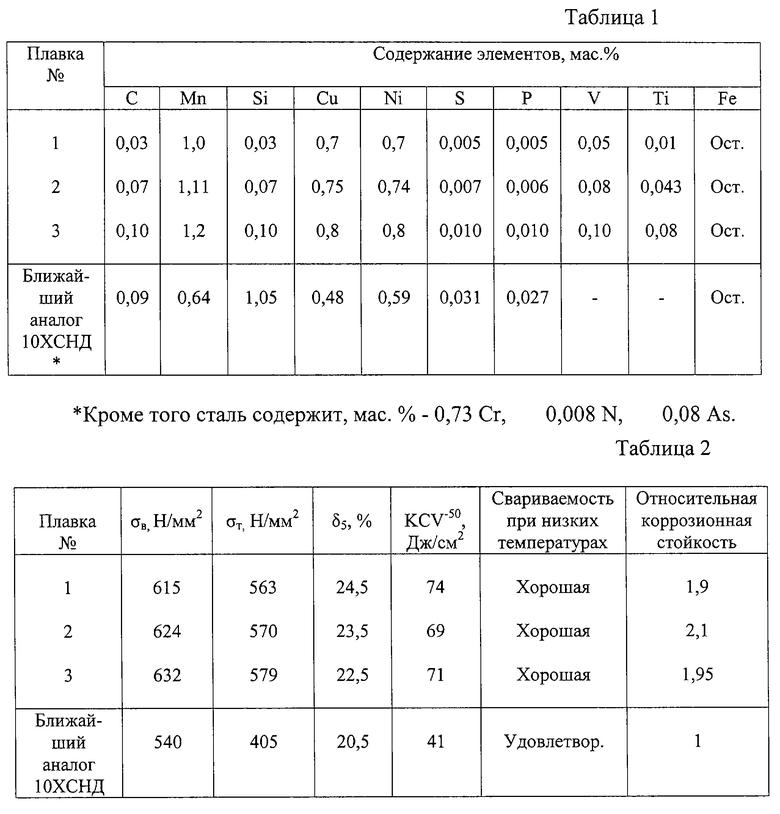

Опытные стали выплавляли в индукционной тигельной печи с емкостью тигля 30 кг. Для шихты использовали низкоуглеродистую сталь с малым количеством примесей. Для сравнения использовали переплавленную в этих же тиглях сталь 10ХСНД, взятую в качестве ближайшего аналога. Химический состав опытных сталей приведен в табл. 1.

Слитки массой 25 кг проковывали на заготовки сечением 40х150 мм, которые затем прокатывали на полосы толшиной 20 мм. Из полос изготавливали образцы для термической обработки, механических и коррозионных испытаний, а также для оценки свариваемости. Оценку механических свойств проводили в соответствии с действующими стандартами, коррозионную стойкость оценивали по потере массы после коррозионного воздействия речной водой с показателями кислотности рН 7,3. Коррозионную стойкость стали по ближайшему аналогу условно принимали за единицу.

Свариваемость при низких температурах оценивали визуально по качеству шва и околошовной зоны.

Полученные результаты приведены в табл. 2, из которой видно, что по механическим свойствам, коррозионной стойкости и свариваемости при низких температурах заявляемая сталь предпочтительнее стали по ближайшему аналогу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

| Способ производства хладостойкого листового проката с твердостью 450-570 HBW | 2023 |

|

RU2809017C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2004 |

|

RU2269587C1 |

| СТАЛЬ | 1999 |

|

RU2141002C1 |

| ТРУБА ДЛЯ НЕФТЕГАЗОПРОДУКТОПРОВОДОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2000 |

|

RU2180691C1 |

| ШТРИПСОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2420603C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 2002 |

|

RU2222632C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЛЕГИРОВАННОЙ КОРРОЗИОННОСТОЙКОЙ СТАЛИ ДЛЯ ПРОИЗВОДСТВА ПРОКАТА | 2016 |

|

RU2639754C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

Изобретение относится к области черной металлургии, в частности к сталям, и может быть использовано при производстве металлоконструкций в мостостроении, подвергаемых сварке. Задача изобретения - повышение механических свойств при монтаже и эксплуатации в условиях отрицательных температур. Сталь для мостостроения содержит, мас.%: углерод 0,03-0,10; марганец 1,0-1,2; кремний 0,03-0,10; медь 0,7-0,8; никель 0,7-0,8; сера ≤0,010; фосфор ≤0,010; ванадий 0,05-0,10; титан 0,01-0,08; железо - остальное. Предлагаемая сталь обеспечивает высокий уровень механических свойств в элементах металлоконструкций мостостроения, подвергающихся сварке и эксплуатирующихся в условиях воздействия отрицательных температур. 2 табл.

Сталь для мостостроения, содержащая углерод, марганец, кремний, медь, никель, железо и примеси серы и фосфора, отличающаяся тем, что она дополнительно содержит ванадий и титан при следующем соотношении компонентов, мас.%:

Углерод 0,03-0,10

Марганец 1,0-1,2

Кремний 0,03-0,10

Медь 0,7-0,8

Никель 0,7-0,8

Сера ≤0,010

Фосфор ≤0,010

Ванадий 0,05-0,10

Титан 0,01-0,08

Железо Остальное

| СОРОКИН В.Г | |||

| и др | |||

| Марочник сталей и сплавов | |||

| - М.: Машиностроение, 1989, с.121 и 122 | |||

| RU 2152450 C1, 10.07.2000 | |||

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2000 |

|

RU2187574C2 |

| СТАЛЬ | 1994 |

|

RU2063463C1 |

| Хладостойкая сталь | 1975 |

|

SU570657A1 |

| US 5820819, 13.10.1998. | |||

Авторы

Даты

2004-01-27—Публикация

2002-08-21—Подача