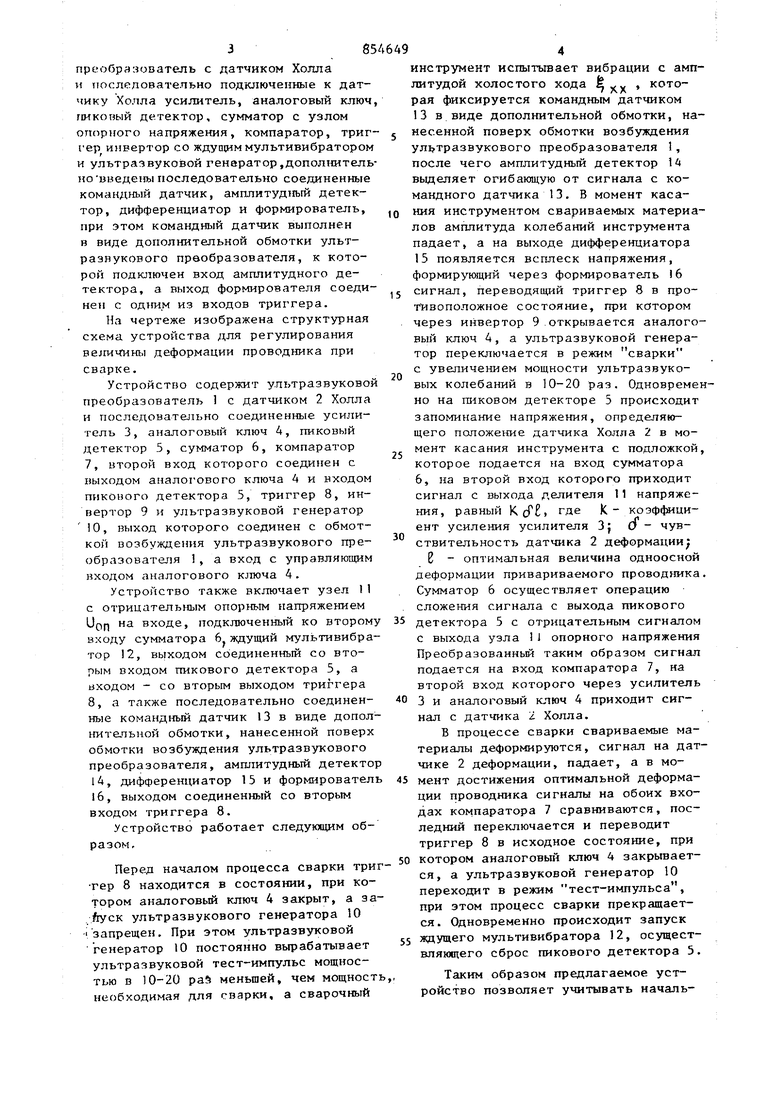

Изобретение относится к сварочном производству, в частности, к устройствам для регулирования величины деформации проводника при сварке, и мо Лсет найти применение при сварке и сборке полупроводниковых приборов и интегральных микросхем. Известно устройство для регулирования величины деформации проводника при сварке, содержащее ультразвуковой преобразователь с датчиком Холла и последовательно соединенные усилитель, сумматор с узлом опорного напр жения, триггер, логическую схему и ультразвуковой генератор l . Недостатком данного устройства является малый регулировочный диапазон, что в значительной степени снижает качество сварки. Известно также устройство для регулирования величины деформации проводника при сварке, содержащее ультразвуковой преобразователь с датчиком Холла и последовательно подключенные к датчику Холла усилитель, аналоговый ключ, пиковый детектор, сумматор с узлом опорного напряжения, компаратор, триггер, инвертор со ждущим мультивибратором и ультразвуковой генератор. Это устройство обладает широким диапазоном регулирования и дает возможность в некоторой степени повысить качество сварки 2 . Однако оно также не может обеспечить высокой прочности сварных соединений из-за отсутствия возможности учета начальной деформации проводника до подачи сварочного импульса и исключения при этом ошибки регулирования процесса сварки по заданному уровню деформации проводника. Цель изобретения - повьшение качества сварки за счет обеспечёгшя возможности учета начальной деформации проводника и исключения ошибки регулирования. Цель достигается тем, что в устройство, содержащее ультразвуковой 38 преобрязователь с датчиком Холла и последовательно подключенные к датчику Холла усилитель, аналоговый ключ Г1ико ый детектор, сумматор с узлом опорного напряжения, компаратор, триг гер инвертор со ждупдлм мультивибратором и ультразвуковой генератор,дополнитель но«ведены последовательно соединенные командный датчик, амплитудный детектор, дифференциатор и формирователь, при этом командный датчик выполнен в виде дополнительной обмотки ультразвукового преобразователя, к которой подключен вход амплитудного детектора, а выход формирователя соеди нен с одним из входов триггера. На чертеже изображена структурная схема устройства для регулирования величишл деформации проводника при сварке. Устройство содержит ультразвуково преобразователь 1 с датчиком 2 Холла и последовательно соединенные, усилитель 3, аналоговый ключ 4, пиковый детектор 5, сумматор 6, компаратор 7,второй вход которого соединен с выходом аналогового ключа А и входом пикового детектора 5, триггер 8, инвертор 9 и ультразвуковой генератор 10, выход которого соединен с обмоткой возбуждения ультразвукового преобразователя 1 , а вход с управляющим входом аналогового ключа 4. Устройство также включает узел 11 с отрицательным опорным напряжением U0n на входе, подключенный ко втором входу сумматора 6. ждущий мультивибра тор 2, выходом соединенный со вторым входом пикового детектора 5, а входом - со вторым выходом триггера 8,а также последовательно соединенные команд1Л гй датчик 13 в виде допол нительной обмотки, нанесенной поверх обмотки возбуждения ультразвукового преобразователя, амплитудный детекто 14, дифференциатор 15 и формировател 1б, выходом соединенный со вторым входом триггера В. Устройство работает следующим образом. Перед началом процесса сварки три тер 8 находится в состоянии, при котором аналоговый ключ 4 закрыт, а за ftycK ультразвукового генератора 10 1 запрещен. При этом ультразвуковой генератор 10 постоянно вырабатывает ультразвуковой тест-импульс мощностью в 10-20 рай меньшей, чем мощност необходимая для сварки, а сварочный инструмент испытывает вибрации с амплитудой холостого хода .. , которая фиксируется командным датчиком 13 в виде дополнительной обмотки, нанесенной поверх обмотки возбуждения ул1 тразвукового преобразователя 1, после чего амплитудный детектор 14 выделяет огибающую от сигнала с командного датчика 13. В момент касания инструментом свариваемых материалов амплитуда колебаний инструмента падает, а на выходе дифференциатора 15 появляется всплеск напряжения, формирующий через формирователь б сигнал, переводящий триггер 8 в противоположное состояние, при котором через инвертор 9 открывается аналоговый ключ 4, а ультразвуковой генератор переключается в режим сварки с увеличением мощности ультразвуковых колебаний в 10-20 раз. Одновременно на пиковом детекторе 5 происходит запоминание напряжения, определяющего положение датчика Холла 2 в момент касания инструмента с подложкой, которое подается на вход сумматора 6, на второй вход которого приходит сигнал с выхода делителя 11 напряжения, равный КсГ ГДе К - коэффициент усиления усилителя 3; сГ - чувствительность датчика 2 деформации 6 - оптимальная величина одноосной деформации привариваемого проводника. Сумматор 6 осуществляет операцию сложения сигнала с выхода пикового детектора 5 с отрицательным сигналом с выхода узла 1 опорного напряжения Преобразованньй таким образом сигнал подается на вход компаратора 7, на второй вход которого через усилитель 3 и аналоговый ключ 4 приходит сигнал с датчика 2 Холла. В процессе сварки свариваемые материалы деформируются, сигнал на датчике 2 деформации, падает, а в момент достижения оптимальной деформации проводника сигналы на обоих входах компаратора 7 сравниваются, последний переключается и переводит триггер 8 в исходное состояние, при котором аналоговьш ключ 4 закрьгаается, а ультразвуковой генератор 10 переходит в режим тест-импульса, при этом процесс сварки прекращается. Одновременно происходит запуск ждущего мультивибратора 12, осуществляющего сброс пикового детектора 5. Таким образом предлагаемое устройство позволяет учитывать началь

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования величины деформации проводника при сварке | 1978 |

|

SU740445A1 |

| Устройство для регулирования величины деформации проводника при сварке | 1978 |

|

SU774866A1 |

| Устройство для регулирования величины деформации проводника при сварке | 1983 |

|

SU1109292A1 |

| Устройство для регулирования величины деформации проводника при сварке | 1980 |

|

SU969484A1 |

| Устройство для сварки давлением | 1982 |

|

SU1090517A2 |

| Устройство для сварки давлением | 1981 |

|

SU965667A1 |

| Устройство для сварки давлением | 1983 |

|

SU1184630A1 |

| Устройство для сварки давлением | 1981 |

|

SU1000197A1 |

| Устройство для сварки давлением | 1985 |

|

SU1234110A1 |

| Устройство для регулированияВЕличиНы дЕфОРМАции пРОВОдНиКА пРиСВАРКЕ | 1979 |

|

SU841866A1 |

Авторы

Даты

1981-08-15—Публикация

1979-11-19—Подача