11

Изобретение относится к технологии машиностроения, в частности к термодеформационнЕ 1м способам обработки в промежутку механических операций, и может быть использовано перед окончательной обработкой осе- симметричных нежёстких деталей, например валов, осей, штоков, бор- штанг и др.

Цель изобретения - стабилизация размеров детали за счет создания в детали напряженного состояния.

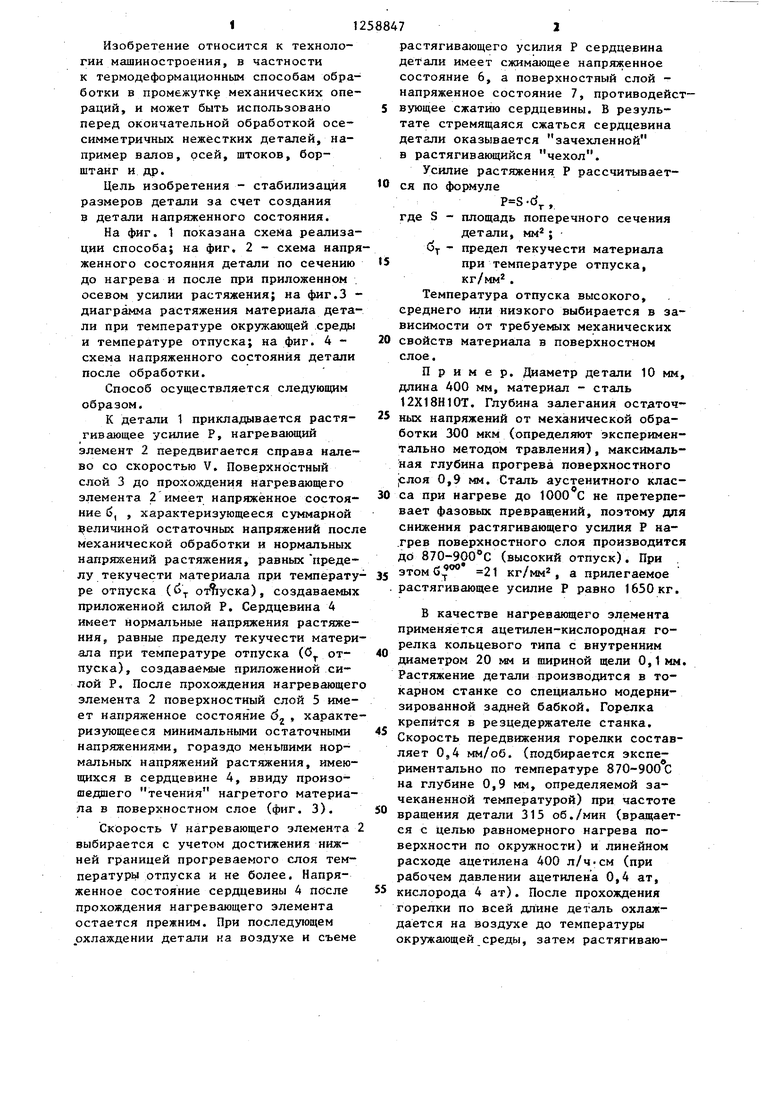

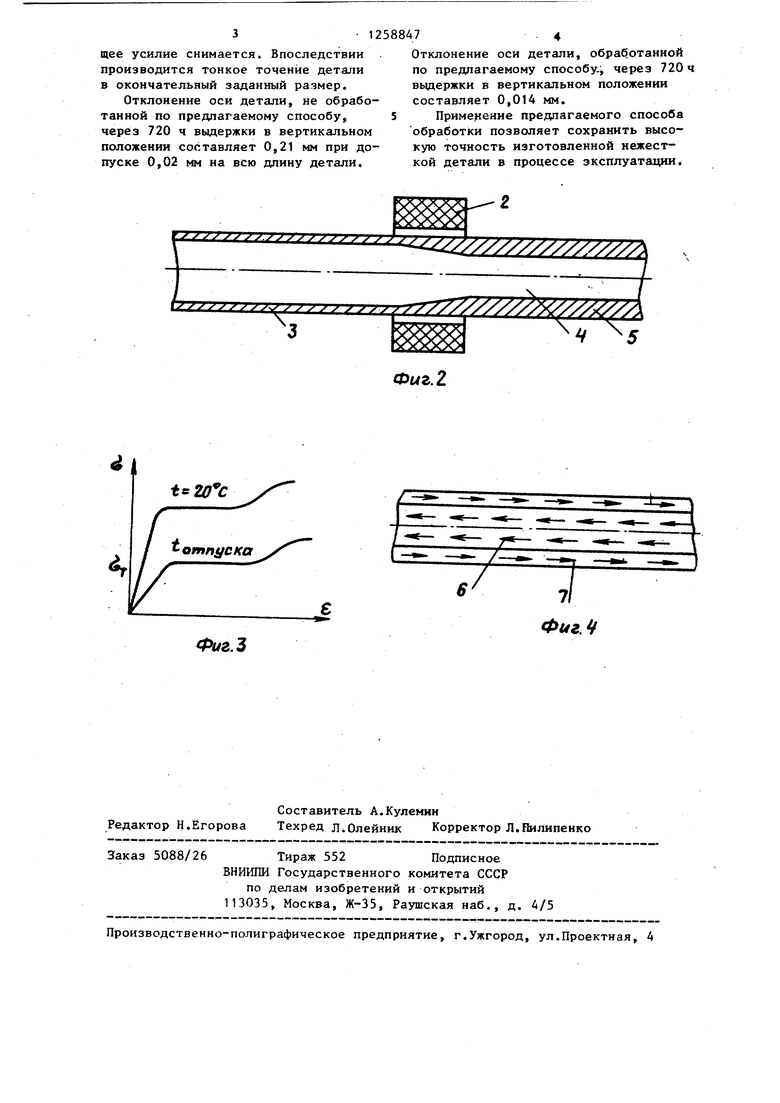

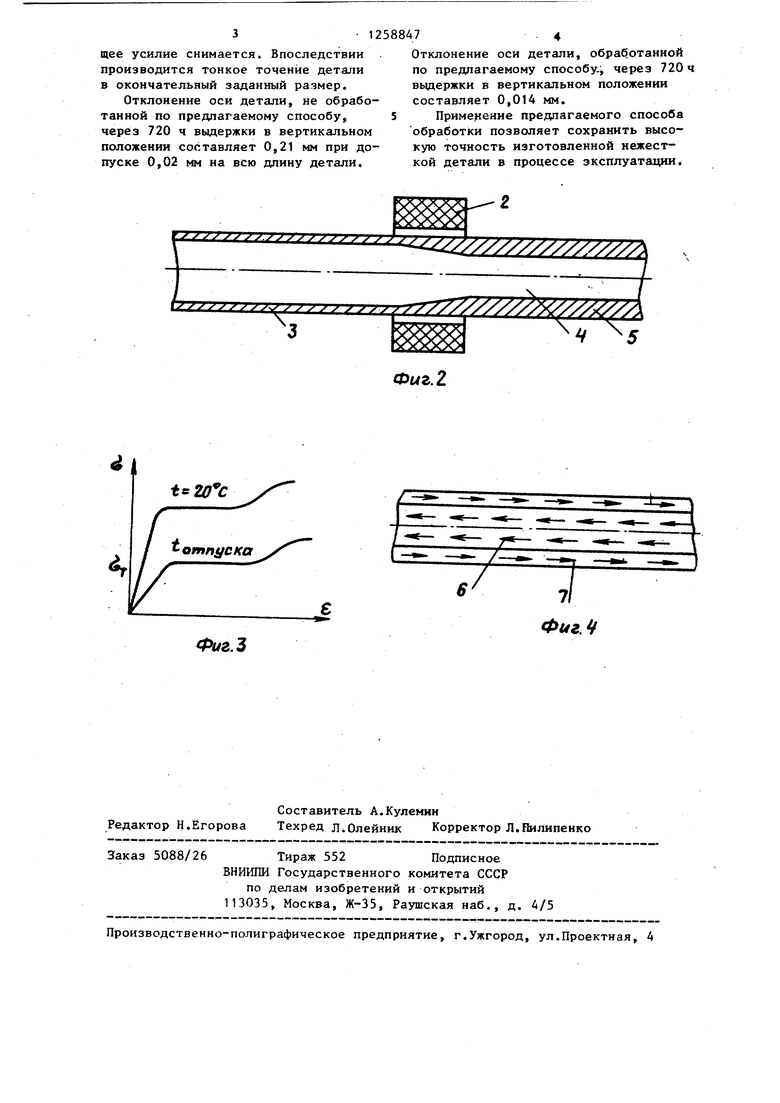

На фиг. 1 показана схема реализации способа; на фиг. 2 - схема напряженного состояния детали по сечению до нагрева и после при приложенном , осевом усилии растяжения; на фиг.З - диаграмма растяжения материала детали при температуре окружающей среды и температуре отпуска; на фиг. 4 - схема напряженного состояния детали после обработки.

Способ осуществляется следующим образом.

К детали 1 прикладывается растягивающее усилие Р, нагревающий элемент 2 передвигается справа нале во со скоростью V. Поверхностный слой 3 до прохождения нагревающего элемента 2 имеет напряжённое состояние б, , характеризующееся суммарной цепичпной остаточных напряжений посл механической обработки и нормальных напряжений растяжения, равных пределу текучести материала при температуре отпуска ( о Луска), создаваемых приложенной силой Р, Сердцевина 4 имеет нормальные напряжения растяжения, равные пределу текучести материала при температуре отпуска (0 отпуска), создаваемые приложенной силой Р. После прохождения нагревающег элемента 2 поверхностный слой 5 име

ет напряженное состояние б , характеризующееся минимальными остаточными напряжениями, гораздо меньшими нормальных напряжений растяжения, имеющихся в сердцевине 4, ввиду произошедшего течения нагретого материала в поверхностном слое (фиг. 3).

Скорость V нагревающего элемента выбирается с учетом достижения нижней границей прогреваемого слоя температуры отпуска и не более. Напряженное состояние сердцевины 4 после прохождения нагревающего элемента остается прежним. При последующем .охлаждении детали на воздухе и съеме

растягивающего усилия Р сердцевина детали имеет сжимающее напряженное состояние 6, а поверхностный слой - напряженное состояние 7, противодействующее сжатию сердцевины. В результате стремящаяся сжаться сердцевина детали оказывается зачехленной в растягивакнцийся чехол.

Усилие растяжения Р рассчитывается по формуле

.CJ,

где S - площадь поперечного сечения детали,

б - предел текучести материала при температуре отпуска, кг/мн.

Температура отпуска высокого, среднего или низкого выбирается в зависимости от требуемых механических свойств материала в поверхностном слое.

Пример. Диаметр детали 10 мм, длина 400 мм, материал - сталь 12Х18Н10Т. Глубина залегания остдточ- ных напряжений от механической обработки 300 мкм (определяют экспериментально методом травления), максимальная глубина прогрева поверхностного |Слоя 0,9 мм. Сталь аустенитного класса при нагреве до 1000 С не претерпевает фазовых превращений, поэтому для снижения растягивающего усилия Р на- .грев поверхностного слоя производится ДО 870-900°С (высокий отпуск). При этом б 21 кг/мм , а прилегаемое растягивающее усилие Р равно 1650кг.

В качестве нагревающего элемента применяется ацетилен-кислородная горелка кольцевого типа с внутренним диаметром 20 мм и шириной щели 0,1 мм. Растяжение детали производится в токарном станке со специально модернизированной задней бабкой. Горелка крепится в резцедержателе станка. Скорость передвижения горелки составляет 0,4 мм/об, (подбирается экспериментально по температуре 870-900 С на глубине 0,9 мм, определяемой за- чеканенной температурой) при частоте

вращения детали 315 об./мин (вращается с Целью равномерного нагрева поверхности по окружности) и линейном расходе ацетилена 400 л/ч-см (при рабочем давлении ацетилена 0,4 ат,

кислорода 4 ат). После прохождения горелки по всей длине деталь охлаждается на воздухе до температуры окружающей среды, затем растягиваю3 1

щее усилие снимается. Впоследствии производится тонкое точение детгши в окончательный заданный размер.

Отклонение оси детали, не обрабо танной по предлагаемому способу, через 720 ч выдержки в вертикальном положении составляет 0,21 мм при до пуске 0,02 мм на всю длину детали.

2588474

Отклонение оси детали, обработанной по предлагаемому способу., через 720ч выдержки в вертикальном положении составляет 0,014 мм.

5 Применение предлагаемого способа обработки позволяет сохранить высокую точность изготовленной нежесткой детали в процессе эксплуатации.

/ ////////

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ НАСОСНЫХ ШТАНГ | 2004 |

|

RU2278901C1 |

| Способ обработки кольцевых длинномерных деталей | 1988 |

|

SU1525217A1 |

| Способ обработки металлическихдЕТАлЕй | 1977 |

|

SU806341A1 |

| СПОСОБ ОБРАБОТКИ ОТРЕЗКА МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И ОПОРНАЯ БАЛКА СКРЕБКА ОЧИСТИТЕЛЯ ВЕТРОВОГО СТЕКЛА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 1998 |

|

RU2218217C2 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ | 1973 |

|

SU377339A1 |

| Способ изготовления тормозного горочного башмака | 2020 |

|

RU2744019C1 |

| Способ изготовления рессорных листов | 1976 |

|

SU688529A1 |

| Способ закалки деталей,изготовленных из высоколегированных марок сталей | 1983 |

|

SU1215361A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЯ ИЗ ТОНКОГО ЛИСТА | 2013 |

|

RU2533251C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

Фмг.2

Фиг.З

У

7

Фиг.

Редактор Н.Егорова

Составитель А.Кулемин

Техред Л Олейник Корректор Л.Нилипенко

Заказ 5088/26 Тираж 552 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Устройство для токарной обработки нежестких деталей | 1980 |

|

SU904912A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для токарной обработки нежестких деталей | 1982 |

|

SU1038072A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-23—Публикация

1985-04-25—Подача