Изобретение относится к металлур- т ии и может ;и:пользовано при производстве плинномер .ых стеблей сверл глубокого сверления.

Целью изобретения (:я снижение знергоймкости и повышение качества деталей.

Изобретение иллюстрируется следующими примерами.

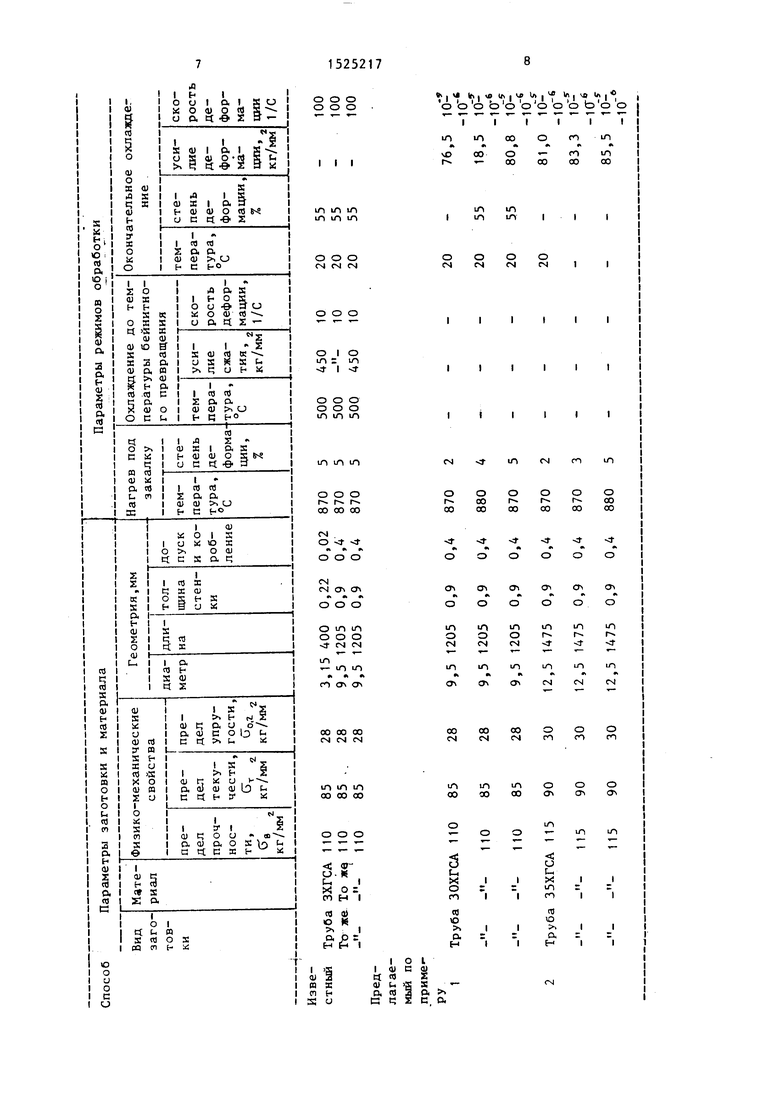

Пример t , Р. апиброванную трубчатую тонкостенную (о 0,9 мм) заготовку диаметром ( 9,5 мм и длиной

1205 мм из стали 30 ХГСА для сверла ф10,2 мм нагревают контактным способом в специальном приспособлении до 870+10 С и одновременно растягивают в осевом направлении до достижения степени де(}Тормации 2-5%.

Приспособление для обработки заготовок вьшолнено в виде жесткой рамы с размещенными на ней соосно установленными подвижным контактными узлами для нагрева заготовки, при этом подвижный контактный узел снабжен пневмоприводом, обеспечивающим наличие и регулировку усилия осевой деформации заготовки, и спрейером для непрерывно-последовательного охлаждения дискретных участков по длине образующей обрабатываемой заготовки.

После достижения вышеуказанных технологических параметров температуры нагрева под закалку и усилия деформации в автоматическом режиме отключает нагрев и переключают пневмопривод приспособления на усилие осевого растяжения, соответствующее 0,9-0,95 предела текучести материала при температуре обработки; одновременно с отключением нагрева включают систему спрейерного непрерывно-последовательного охлаждения и производят закалочное охлаждение дискретных участков ( 1(0,1 ...0,2)1 заготовки) при этом усилие пневмопривода непрерывно возрастает и достигает предельной величины 0,9-0,95 предела текучести материала заготовки к моменту начала мартенситного превращения. Взаимосвязь скорости закалочного охлаждения дискретных участков заготовки со скоростью увеличения усилия пневмопривода на указанном этапе режима его работы обеспечивает протекание процесса в другой области деформаций вплоть до достижения температуры точки начала мартенситного превращения (Mj, для стали ЗОХГСА 315°С). При достижении в процессе ихлаждения температур ниже точки начала мартенситного превращения в период сверхпластичного состояния материала заготовки вплоть до достижения тeмпepatypы окон чания мартенситного превращения (период сверхпластичности столь же кратковременен, как и само превращение), под действием осевого усилия, равного 0,9-0,95 предела текучести материала, заготовка практически деформируется, компенсируя как термические, так и объемные напряжения.

Так как мартенситное превращение по длине заготовки происходит не одновременно, а непрерывно-последовательно в отдельных дискретных участках, последовательно расположенных по длине заготовки, то пластическая деформация аналогична бегущей волне, что обеспечивает ей резкое I

снижение уровня макро- и микронапряжений и, в итоге, при относительно

0

5

0

5

0

5

О

5

0

5

малых усилиях деформации, не превьппа- ющих предела текучести материала, стабильность структуры и высокую степень точности геометрии относительно оси заготовки, совпадающей с вектором деформации.

Эффект бегущей волны позволяет непрерывно-последовательно производить дробную деформацию в последовательно расположенных микрообъемах материала дискретных участков по длине заготовки стебля, что, в итоге, и обеспечивает резкое снижение коробления ее в пределах процесса термообработки по сравнению с деформацией всего объема деформируемой заготовки.

Кратковременная соизмеримая со временем мартенситного превращения деформация с завершением превращения прекращается, так как пластически деформировать образовавшуюся структуру усилием меньще предела текучести материала практически невозможно.

По завершении этапа закалочного охлаждения в автоматическом режиме отключают подачу в спрейер закалочной жидкости и одновременно производят переключение режима работы пневмопривода приспособления на усилие осевого растяжения закаленной заготовки стебля со степенью деформации 2-5% при температуре отпуска, а затем осуществляют в автоматическом режиме серию кратковременных энергонасьщ(енных нагревов (3-5 циклов) до температуры, превышающей температуру отпуска, установленную исходя из конструктивных требований и материала заготовки, на 30-50°С ( 30-50°С) с промежуточным в каждом цикле самопроизвольным под действием окружающей среды (воздуха) охлаждением до ко1 натной температуры. Время единовременного нагрева до 30-50 С зависит, прежде всего, от сечения (толщины стенки) заготовки и в каждом конкретном случае устанавливается экспериментально,но не должно превышать 3-8 с, в случае большего интервала времени нагрева избыточная температура (превышение температуры отпуска на 30-50 С, необходимое для исключения инерционности системы нагрева) приводит к снижению физико-механических свойств материала (снижение твердости) и стабильности результатов, в том числе к разбросу поля допусков на коробление по длине заготовки.

515

Так как предел текучести материала при комнатной температуре выше, чем при температуре отпуска, пластическую деформацию со степенью 2-5% осуще ствляют лишь при достижении технологической температуры (Т,, 30-50 С) , причем кратковременно, за время достижения указанной температуры, в процессе же самопроизвольного охлаж - дения каждого цикла после снижения температуры отпуска деформация практически не осуществляется.

По завершении циклического процесса отпуска обработанная заготовка извлекается из приспособления и передается на операции контроля свойств, макроструктуры, геометрических параметров, а в приспособлении закрепляют новую заготовку, и цикл обработки повторяется вновь.

В связи с использованием механизма сверхпластичности материала заготовки в процессе мартенситного превращения при наложении схемы осевой де- формации заготовки, компенсирующей увеличение объема мартенсита в процессе превращения (эта же схема деформации существует в процессе кратковременных энергонасыщенных нагревов под отпуск) окончательный диаметр термообработанного стебля составляет 9,43 мм при начальном диаметре

калиброванной заготовки 9,.

С учетом тяжелых условий работы стебля сверл глубокого сверления, испытывающего в процессе эксплуатации интенсивные предельные нагрузки на износ, скручивание, вибрацию, растяжение и изгиб, стебель должен обладать высокими пределами прочности и упругости, иметь поверхностную твердость в интервале 45-50 HR С (твердость пружин) и повышенную жест кость точностных геометрических пара метров, прямолинейность (отсутствие коробления), чистоту поверхности и т.д.

О

5

Q ,

176

Пример 2. Калиброванную трубчатую тонкостенную заготовку диаметром 12,5+0,02 мм и длиной 1475 мм из стали 35ХГСА для сверла диаметром 13,2 мм подвергают обработке аналогично примеру 1. Температура начала мартенситного превращения для стали 35ХГСА 305 С, Окончательный диаметр обработанного стебля 12,.

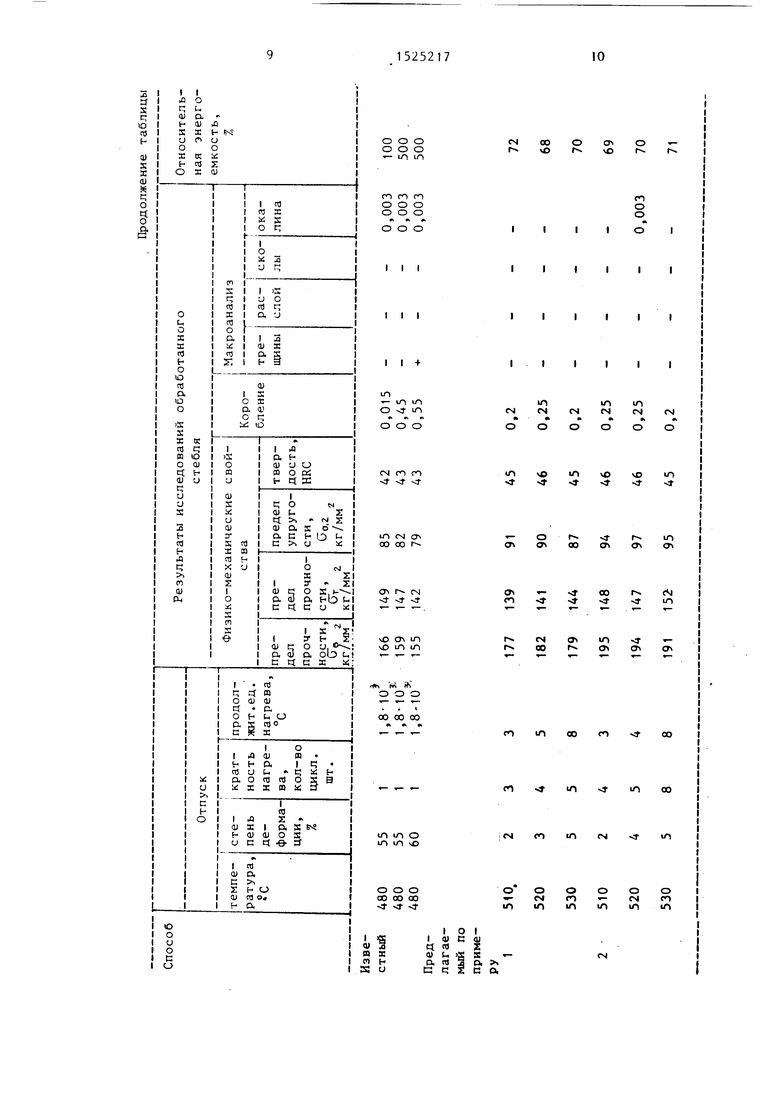

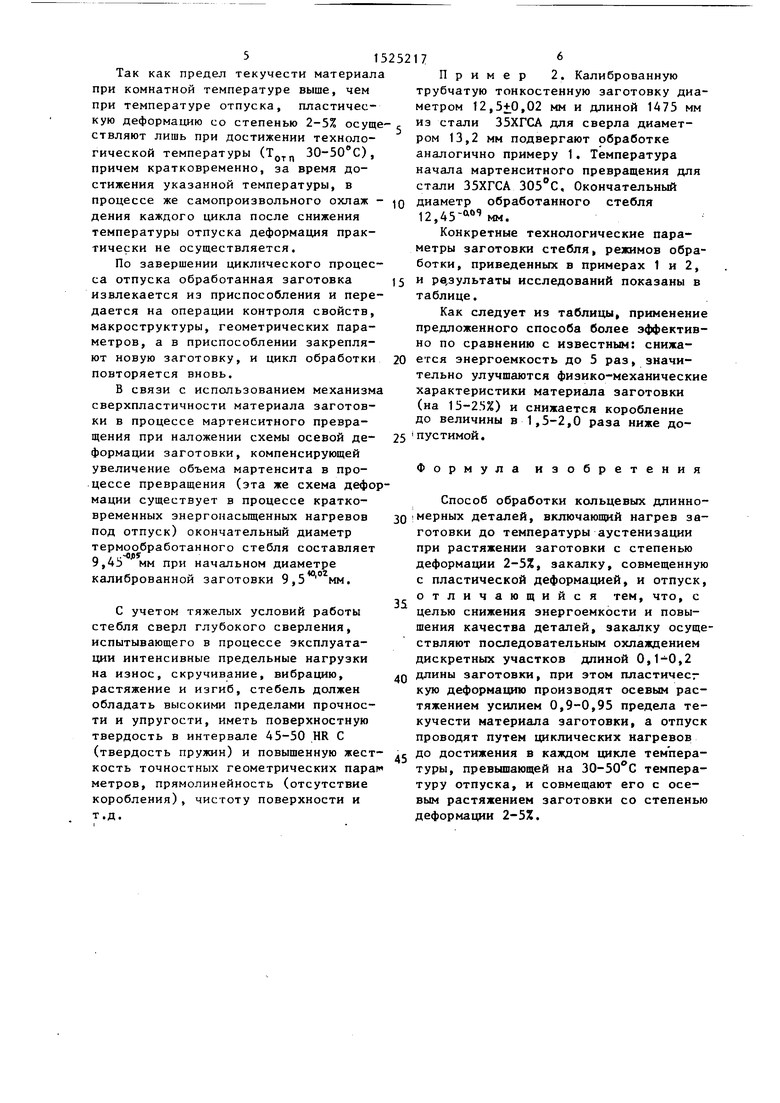

Конкретные технапогические параметры заготовки стебля, режимов обработки, приведенных в примерах 1 и 2, и рв,зультаты исследований показаны в таблице.

Как следует из таблицы, применение предложенного способа более эффективно по сравнению с известным: снижается энергоемкость до 5 раз, значительно улучшаются физико-механические характеристики материала заготовки (на 15-25%) и снижается коробление до величины в 1,5-2,0 раза ниже до- пустимой.

Формула изобретения

Способ обработки кольцевых длинно- мерных деталей, включающий нагрев заготовки до температуры аустенизации при растяжении заготовки с степенью деформации 2-5Z, закалку, совмещенную с пластической деформацией, и отпуск, отличающийся тем, что, с целью снижения энергоемкости и повышения качества деталей, закалку осуществляют последовательным охлаждением дискретных участков длиной 0,1-0,2 длины заготовки, при этом пластичесг кую деформацию производят осевым растяжением усилием 0,9-0,95 предела текучести материала заготовки, а отпуск проводят путем циклических нагревов до достижения в каждом цикле температуры, превышающей на 30-50 С температуру отпуска, и совмещают его с осевым растяжением заготовки со степенью деформации 2-5%.

о о о о о о

tl|. ,

О О О Ь о О о О о to о О I

у s

о CT) н

cu

X О)

s

о t о

й00

о о

1Л Ю

сч оо о Ti о

)Г vOГ Г

m о о

IIоI

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых деталей | 1986 |

|

SU1411344A1 |

| СПОСОБ МЕХАНИКО-ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ НЕРЖАВЕЮЩИХ АУСТЕНИТНЫХ СТАЛЕЙ | 2005 |

|

RU2287592C1 |

| Способ термообработки холоднокатаной ленты из углеродистых и пружинных сталей | 1989 |

|

SU1747514A1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| СТАЛЬ С КОНТРОЛИРУЕМЫМ ОТНОШЕНИЕМ ПРЕДЕЛА ТЕКУЧЕСТИ К ПРЕДЕЛУ ПРОЧНОСТИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2806255C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2004 |

|

RU2274530C1 |

| Способ производства бесшовных труб из нержавеющей стали мартенситного класса типа 13Cr | 2020 |

|

RU2751069C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ | 2020 |

|

RU2745831C1 |

| СПОСОБ УЛУЧШАЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 1998 |

|

RU2131932C1 |

Изобретение относится к металлургии и может быть использовано для производства длинномерных стеблей сверл глубокого сверления. Целью изобретения является снижение энергоемкости и повышение качества деталей. Стебли сверл для глубокого сверления греют до температуры аустенизации с одновременной пластической деформацией, после чего проводят закалку с регламентированной скоростью, которая сопровождается пластической деформацией процесса разделения зоны закалочного охлаждения на дискретные участки с последующим непрерывно-последовательным охлаждением каждого из них, причем деформацию в процессе закалочного охлаждения осуществляют осевым растяжением с усилием, равным 0,9-0,95 предела текучести материала заготовки, а деформацию осевым растяжением в процессе кратковременных нагревов до температуры отпуска 30-50°С осуществляют со степенью деформации, равной степени деформации заготовки при нагреве до температуры аустенизации. Применение способа позволяет значительно повысить качество и снизить энергоемкость процесса. 1 табл.

I I I

I I I

I I I

I I

I I +

I I I I

1Оin ш

(м «N es cs rg {NJ

о о о о о о

CN го го

- f t

Ю О и vO

«3- ЧГ - -3- }

1Л Сч1 o ОО ОО г

«- о f г Г-. ш

ON O ОО ON ON

СУ Г- fM

- t г

ON - 00Г- С |

П -Я

О ON 1Л О LO 1Л

Г fS Oi Ю Т «- Г 00 Г ON ON ON

rt fft

о о о

ОО 00 00

fo ш 00 го } ОО

fi « in -л- 1Л ОО

in ш о

Ю LO iO

со ш см - ш

| Способ изготовления кольцевых деталей | 1982 |

|

SU1016378A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-30—Публикация

1988-01-27—Подача