Изобретение относится к области термической обработки стали и может быть использовано при обработке деталей машиностроительной промьшленнос- ти и инструмента.

Цель изобретения - .пОвьшение ресурса работы деталей.

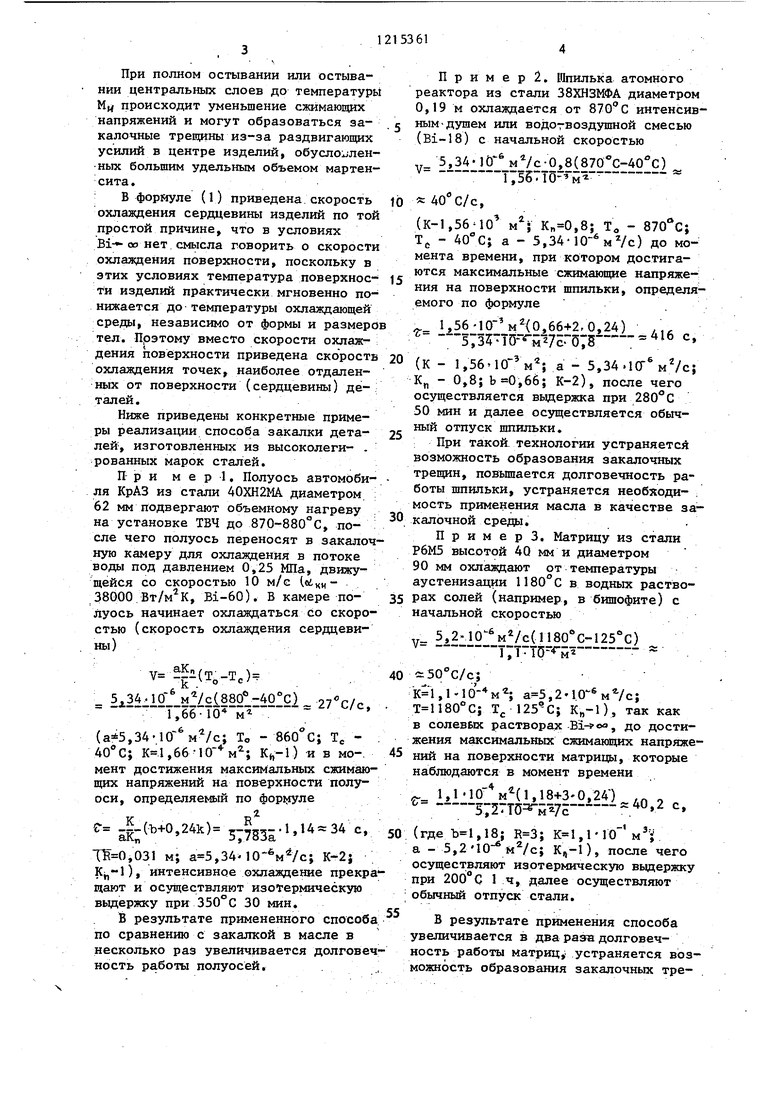

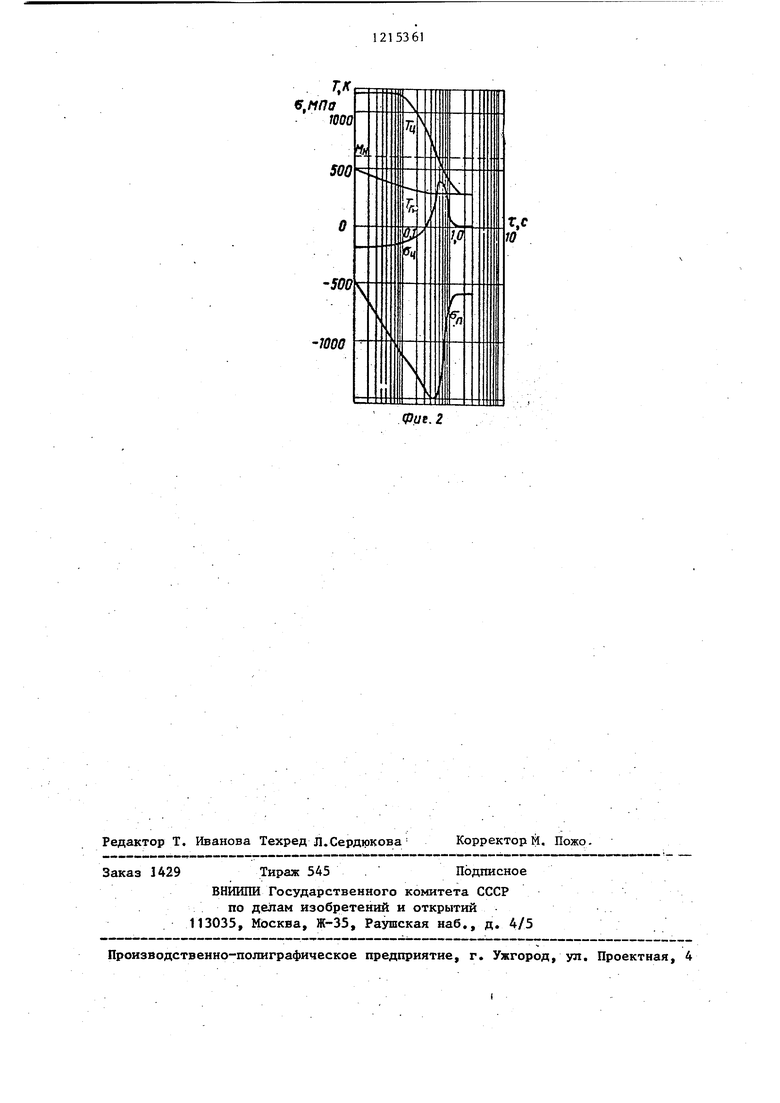

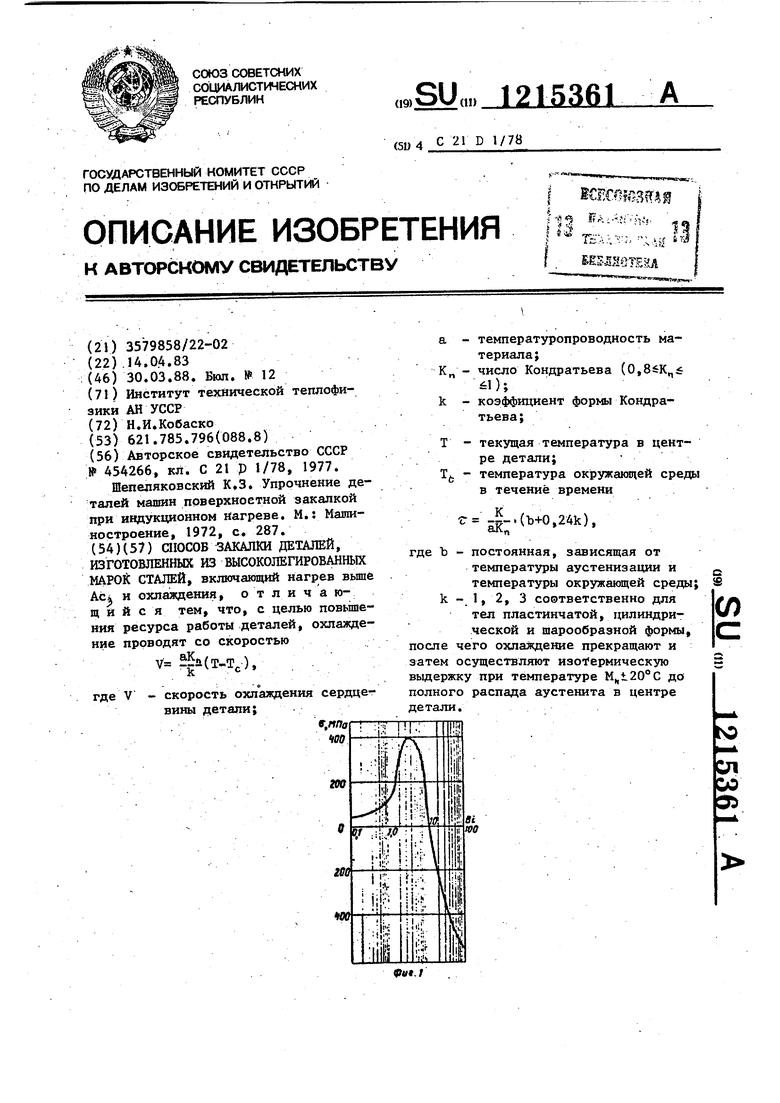

На фиг. 1 дана зависимость окружный остаточных напряжений от числа ;Био на фиг. 2 - характер изменения с течением времени температуры и окружных напряжений на поверхности и в центре цилиндрического обра зца диаметром 6 мм () (Тп - температура поверхности; Тц - температура в центре образца; О„ - окружные напряжения на поверхности; (Ju - напряжения в центре образца.

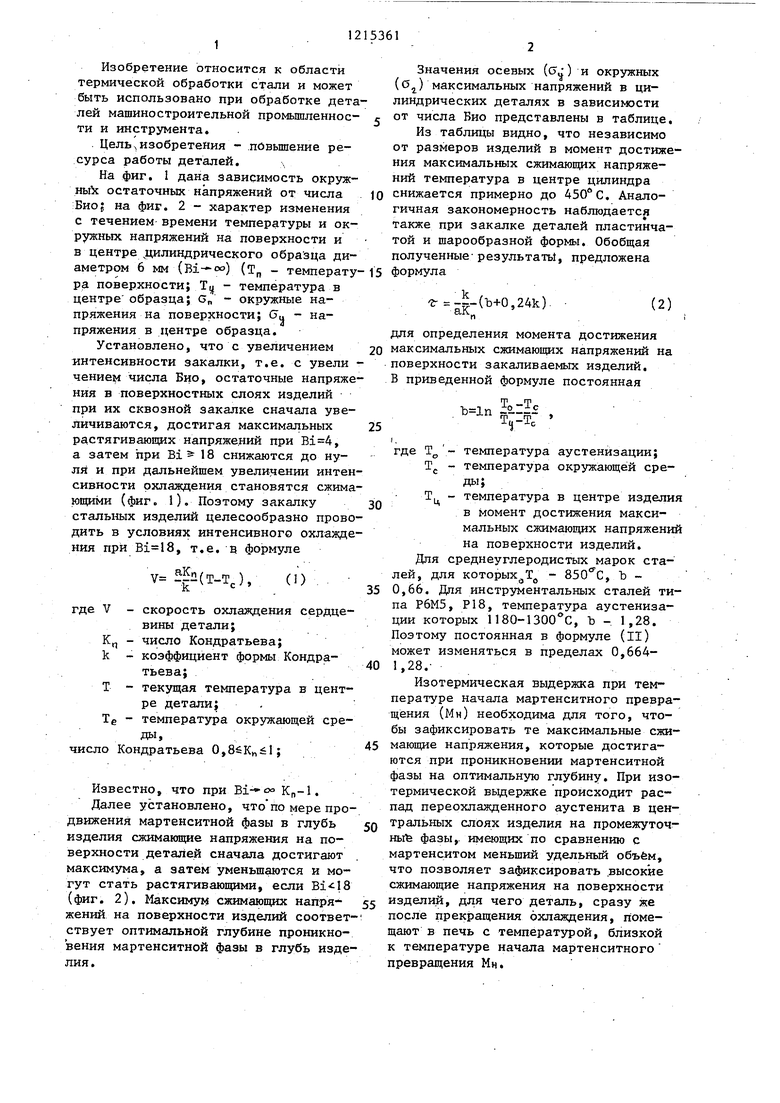

Установлено, что с увеличением интенсивности закалки, т.е. с увели - чение числа Био, остаточные напряжения в поверхностных слоях изделий при их сквозной закалке сначала увеличиваются, достигая максимальных растягивающих напряжений при , а затем при Bi 18 снижаются до нуля и при дальнейшем увеличении интенсивности охлаждения становятся сжимающими (фиг. I, Поэтому закалку стальных изделий целесообразно проводить в условиях интенсивного охлаждения при , т.е. а формуле

V (T-TJ, (1) . .

V - скорость охлаждения сердцевины детали;

К - число Кондратьева;

k - коэффициент формы Кондратьева;

Т - текущая температура в центре детали;

Те - температура окружающей среды, .. : о Кондратьева 0,8бК,,1;

Известно, что при Kp-l.

Далее установлено, мере продвижения мартенситной фазы в глубь изделия сжимающие напряжения на поверхности деталей сначала достигают максимума, а затем уменьшаются и могут стать растягивающими, если (фиг. 2). Максимум сжимающих напря- жений на поверхности изделий соответствует оптимальной глубине проникновения мартенситной фазы в глубь изделия.

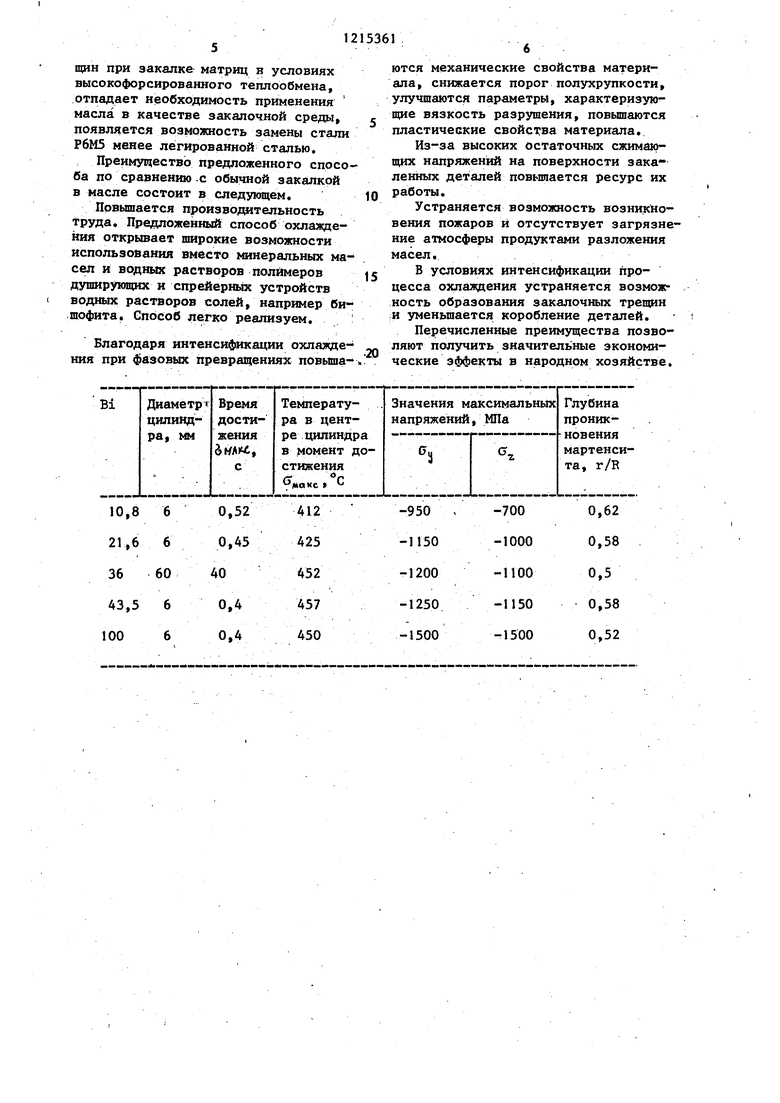

Значения осевых („) и окружных (с) максимальных напряжений в цилиндрических деталях в зависимости от числа Вио представлены в таблице.

Из таблицы видно, что независимо от размеров изделий в момент достижения максимальных сжимающих напряжений температура в центре цилиндра снижается примерно до . Аналогичная закономерность наблюдается также при закалке деталей пластинчатой и шарообразной формы. Обобщая полученные- результать, предложена формула

(b+0,24k).

ai

(2)

для определения момента достижения максимальных сжимающих напряжений на поверхности закаливаемьпс изделий. В приведенной формуле постоянная

mm

П °,i D-J. ,

I,

где Тр - температура аустенйзации; 1 - температура окружающей среды;

Т. - температура в центре изделия в момент достижения максимальных сжимающих напряжений на поверхности изделий. Для среднеуглеродистых марок сталей, для которых Т - , Ъ - 0,66. Для инструментальных сталей типа Р6М5, Р18, температура аустенйзации которых 1180-1300 С, Ъ - 1,28. Поэтому постоянная в формуле (И) может изменяться в пределах 0,664- 1,28.Изотермическая выдержка при температуре начала мартенситного превращения (Мн) необходима для того, чтобы зафиксировать те максимальные сжимающие напряжения, которые достигаются при проникновении мартенситной фазы на оптимальную глубину. При изотермической выдержке происходит распад переохлажденного аустенита в центральных слоях изделия на промежуточный фазы, имеющих по сравнению с мартенситом меньший удельный объём, что позволяет зафиксировать высокие сжимающие напряжения на поверхности изделий, для чего деталь, сразу же после прекращения охлаждения, помещают в печь с температурой, близкой к температуре начала мартенситного превращения Мн.

При полном остывании или остывании центральных слоев до температуры М| происходит уменьшение сжимающих напряжений и могут образоваться за- калочные трещины из-за раздвигающих усилий в центре изделий, обусло:илен- ных большим удельным объемом мартенсита.

В формуле (1) приведена скорость охлаждения сердцевины изделий по той простой причине, что в условиях Bi- 00 нет смысла говорить о скорости охлаждения поверхности, поскольку в зтих условиях температура поверхнос- ти изделий практически мгновенно понижается до температуры охлаждающей среды, независимо от формы и размеро тел. Прэтому вместо скорости охлаждения поверхности приведена скорость охлаждения точек, наиболее отдаленных от поверхности (сердцевины) деталей.

Ниже приведены конкретные примеры реализации способа закалки дета- лей, изготовленных из высоколеги- . рованных марок сталей.

При м е р 1, Полуось автомоби- ля КрАЗ из стали 40ХН2МА диаметром ; 62 мм подвергают объемному нагреву на установке ТВЧ до 870-880°С, по- : еле чего полуось переносят в закалочную камеру для охлаждения в потоке воды под давлением 0,25 МПа, движущейся со скоростью 10 м/с Ыкн- 38000 , Bi-60). В камере по- луось начинает охлаждаться со скоростью (скорость охлаждения сердцевины)

V --i(T -T ) k о

,.- 6

5.34.IO MVc(880 -40 C)

V/ W

1,66-10 м .

(,34 10 %Vc; То - 860°С; Т - : К-1,66-10 К(,-1) и в мо-. мент достижения максимальных сжимающих напряжений на поверхности полуоси, определяемый по

г .|.(b-HO,24k) 577S3r 3

,031 м; ,34ИО-- м /с; K-2j Kj,-l), интенсивное охлаждение прекра - щают и осуществляют изотермическую вьщержку при 350°С 30 мин.

В результате примененного способа по сравнению с закалкой в масле в несколько раз увеличивается долговечность работы полуосей.

П р и м е р 2. Шпилька атомного реактора из стали 38ХНЗМФА диаметром 0,19 м охлаждается от интенсивным -дущем или водогвоздушной смесью (В1-18) с начальной скоростью

O 5 0

5

« 5

0

5

0

5,34-16 ,8(870°С-40 С) - Т7557ТО Й

«:40 с/с,.

(К-1,56ЧО ,8; Т, - Т - 40 С; а - 5,34-10-%Vc) до момента времени, при котором достигаются максимальные сжимающие напряжения на поверхности щпильки, определяемого по формуле

1,56-10- м {0,66+2-0,24) ,,, . ...2j.-.....g..g.,4i6 с,

(к - 1,56 10 м ; а - 5,34. К„ - 0,8; ,66; К-2), после чего осуществляется вьодержка при 50 мин и далее осзществляется обычный отпуск щпильки.

При такой технологии устраняется возможность образования закалочных трещин, повышается долговечность работы щпильки, устраняется необходи- / мость применения масла в качестве закалочной среды.

П р и м е р 3, Матрицу из стали Р6М5 высотой 40 мм и диаметром 90 мм охлаждают от температуры аустенизации 1180 С в водных растворах солей (например, в бишофите) с начальной скоростью

„ 5,(ll80°C-125 c)

. - а:

50 с/с;

,1-1о - м ; ,2 10 - м /с;

5

Tj. 125-С; N„-1), так как в солевых растворах-Bi- 00 J до достижения максимальных сжимающих напряжений на поверхности матрицы, которые наблюдаются в момент времени

1,1.10-%(1,18+3 0,24-) .. 40,2 с,

(где ,18; ,1 а - 5,2 10- м с; К,-), после чего осуществляют изотермическую вьщержку при 200°С 1ч, далее осуществляют обычный отпуск стали.

В результате применения способа увеличивается в два разга долговечность работы матриц, устраняется возможность образования закалочных трещин при закалке матриц в условиях высокофорсированного теплообмена, отпадает необходимость применения масла в качестве закалочной среды появляется возможность замены стали Р6М5 менее легированной сталью.

Преимущество предложенного способа по сравнению с обычной закалкой в масле состоит в следующем.

Повышается производительность труда. Предложенный способ охлаждения открывает широкие возможности использования вместо минеральных масел и водных растворов полимеров душирующих и спрейерных устройств водных растворов солей, например би- шофита. Способ легко реализуем.

Благодаря интенсификации охлаждения при фазовых превращениях повьш1а

ются механические свойства материала, снижается порог полухрупкости, улучшаются параметры, характеризующие вязкость разрушения, повышаются пластические свойства материала.

Из-за высоких остаточных сжимающих напряжений на поверхности закаленных деталей повьппается ресурс их работы.

Устраняется возможность возникйо- вения пожаров и отсутствует загрязнение атмосферы продуктами разложения масел.

В условиях интенсификации процесса охлаждения устраняется возможность образования закалочных трещин и уменьшается коробление деталей.

Перечисленные преимущества позволяют получить значительные зкономи- ческие зффекты в народном хозяйстве.

е,мло

500

-WOO

Фие. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки быстрорежущей стали | 1990 |

|

SU1788045A1 |

| Способ закалки изделий сложной конфигурации | 1990 |

|

SU1733484A1 |

| Способ закалки стали | 1978 |

|

SU797243A1 |

| Способ термической обработки деталей | 1979 |

|

SU899683A1 |

| Способ закалки массивных изделий из легированных сталей | 1980 |

|

SU996471A1 |

| Закалочная среда | 1983 |

|

SU1157084A1 |

| СПОСОБ ЗАКАЛКИ ПРУЖИННЫХ КЛЕММ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2459877C1 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| Закалочная среда для термической обработки стальных изделий | 1986 |

|

SU1340166A1 |

| ЗАКАЛОЧНАЯ СРЕДА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2026421C1 |

Редактор Т. Иванова Техред Л.Сердюкова

Заказ 1429 Тираж 545 . Подписное

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор М, Пожо.

| Способ термической обработки стальных изделий | 1972 |

|

SU454266A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шепеляковский К.З | |||

| Упрочнение деталей машин поверхностной закалкой при индукционном нагреве | |||

| М.: Машиностроение, 1972, с | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРТЕЖЕЙ ДЛЯ ОДНООБРАЗНОЙ РАСКРОЙКИ ПРЕДМЕТОВ ОДЕЖДЫ | 1919 |

|

SU287A1 |

Авторы

Даты

1988-03-30—Публикация

1983-04-14—Подача