Изобретение относится к производству алюминия электролизом расплавов и может быть использовано при капитальном ремонте апюминиевых электролизеров.

Цель изобретения - увеличение срока службы электролизеров и повышение сортности получаемого металла за счет улучшения качества межблочных швов.

Сущность изобретения заключается в том, что в подине алюминиевого электролизера, включающей угольные блоки и межблочные швы последние выполнены из двух слоев - нижнего из подовой массы и верхнего - защитно- I o, Выступающего над угольными блоками и обладающего адг езией к ним, выполненного, например, из смеси жикого стекла, ортофорсфорной кислоты и тонкодисперсного графитового порошка при этом высота защитного слоя в межблочном шве составляет 0,025-0,04 высоты угольного блока, щирина выступазощей над угольными блоками части защитного слоя составляет 1,25-1,75 ширины межблочного шва, а высота выступающей части защитного слоя - 0,013-0,025 высоты угольного блока, причем большей высоте защитного слоя в межблочном шве соответствует меньшая ширина его выступающей части и наоборот.

На чертеже показана часть предлагаемой подины алюминиевого электролизера, где 1 - угольные блоки, 2 межблочный шОв из подовой массы и 3 - защитный слой.

После покрытия межблочного шва 2 защитным слоем 3 материал защитного слоя проникает в поры поверхностных слоев угольных блоков 1 и межблочных швов„ В процессе сушки и обжига подины происходит твердение материала защитного слоя, что обеспечивает прочное сцепление затвердевшего защитного слоя с угольными блоками и предотвращает межблочные швы от выгорания и вьщавливания, Вьщеление летучих составляющих подовой массы швов, увеличивая объем межблочного шва, значительно уплотняет вертикал ную гра}1ицу блок-шов о Выделяющиеся в угольной массе швов газы фильтруются через подовые блоки.

При стандартной высоте подовых блоков 400 мм ширина шва между ними составляет 40 мм. При высоте заш т588782

ного слоя в межблочном шве (без выступающей части защитного слоя) менее 10 мм прочность сцепления защитного слоя со стенками блоков из-за

5 малой площади контакта недостаточна. Расширение подовой массы шва при обжиге приводит к вьщавливанию защитного слоя за пределы шва. С увеличением высоты защитного слоя в межблоч10 ном щве более 15 мм, вследствие относительно низкой электропроводности связутощего защитного слоя, существенно возрастает падение напряжения в межблочном шве, например от 6 15 6,5 мВ при высоте защитного слоя до 15 мм до 9-9,5 мВ при высоте слоя 20 мм (для каждого межблочного шва), что в целом составляет около 10% от общего падения напряжения в подине

20 электролизера (350-400 мВ). Это существенно увеличивает электрические потери электролизера при обжиге. Оптимальные пределы высоты защитного слоя в межблочном шве составляют

25 0,025 (10:400 мм)-0,04 (15:400 мм) от высоты подовых блоков.

Наличие выступающей части защитного слоя над угольными блоками с

полным перекрытием выступающей

30 частью всей ширины межблочного шва предохраняет вертикальную границу блок-защитное покрытие от проникновения в нее расплава при пуске электролизера по местам случайных неплот35 ностей на этой границе, а также дополнительно усиливает прочность сцепления защитного слоя с угольными блоками за счет увеличения площади их соприкосновения. Выполнение выс40 тупающей части защитного слоя шириной менее 50 мм, т.е. с перекрытием шва на 5 мм с каждой стороны при шва 40 мм (40+5+5 50 мм),приводит к неполному перекрытию межблоч4S ного шва защитным слоем при его затвердевании, что обнажает отдельные участки границы блок - защитный слой. Вьшолнение выступающей части защитного слоя шириной более 70 мм, т.е. с

50 перекрытием шва на 15 мм с каждой стороны, нецелесообразно, поскольку возрастает экранирование подины .электролизера защитным слоем (имеющим низкую электропроводность) и

55 нарущается токораспределение в подине. При ширине зап1итного слоя, равной 70 мм, доля поверхности подины, покрытой защит1Ш м слоем, от общей

ее площади в плане анода составляет около 16%, т.е. неравномерность то- кораспределения в подине составляет также около 16%, что допускается при способе обжига подины. При этих параметрах ширины выступающей части защитного слоя пределы отношещ1Я ее к ширине межблочного шва составляют 1,25 (50;40 MMJ-1,75 (70:АО мм).

Высота выступающей части защитного слоя, с точки зрения ее мехаш1чёс- кой прочности, определяется шириной межблочного шва, которая, в свою очередь, на практике определяется высотой подового блока. При известных значениях высоты подового блока (400 мм) и соответствующей ширины межблочного щва (40 мм) вьтолнение выступающей части защитного слоя высотой менее 5 мм снижает его механическую прочность, что приводит к его разрушению (образованию в высту- пакяцей части запа1тногЬ слоя множества продольных трещин из-за неравенст

ва удеркивающих сил - сил сцепления защитного слоя угольными блоками - и сил объемной усадки при его твердении) . Выполнение выступающей части защитного слоя высотой более 0 мм создает сложности в формировании выступающей части защитного слоя (в частности, сохранения необходимых пределов ширины слоя - слой растекается) и наряду с этим не влияет на прочность защитного слоя. Отсюда пределы отношения высоты выступающей части защитного слоя к высоте угольного блока составляют 0,013 (5:400 мм)-0,025 (10:400 мм). При выполнении защитного слоя в межблочном шве максимальной высоты (предел 0,04) ширину его выступающей части выполняют минимгшьной (предел 1,25), так как при этом обеспечивается достаточное сцепление за- щитного слоя с боковыми гранями подовых блоков, исключающее его выдавливание при расширении подовой массы шва. При уменьшении высоты защитного слоя в межблочном шве необходимо увеличить ширину его выступшощей части для увеличения силы сцепления защитного слоя с поверхностью блоков .

Прочность соединения защитного слоя с подовьми блоками можно существенно увелигчить, выполнив в боковых стенках блоков в зоне контак

25

30

33

40

е

та их с за1цитным слоем небольшие углубления.

В лабораторных условиях два образца .угольных блоков устанавливают 5 в металличес1сую матрицу. Расстояние (ширина шва) между образца ш 40 мм, высота блоков 300 мм. Межблочный шов заполняют разогретой подовой массой, которую уплотняют пневмати- 10 ческой трамбовкой при давлении 5,5 атм.

Защитный, слой выполнен из смеси: 60% жидкого стекла, 10% ортофосфор- ной кислоты (доя увеличения адге- 15 3ионной способности защитного слоя) и 30% тонкодисперсного графитового пороаиса (для увеличения электропроводности слоя).

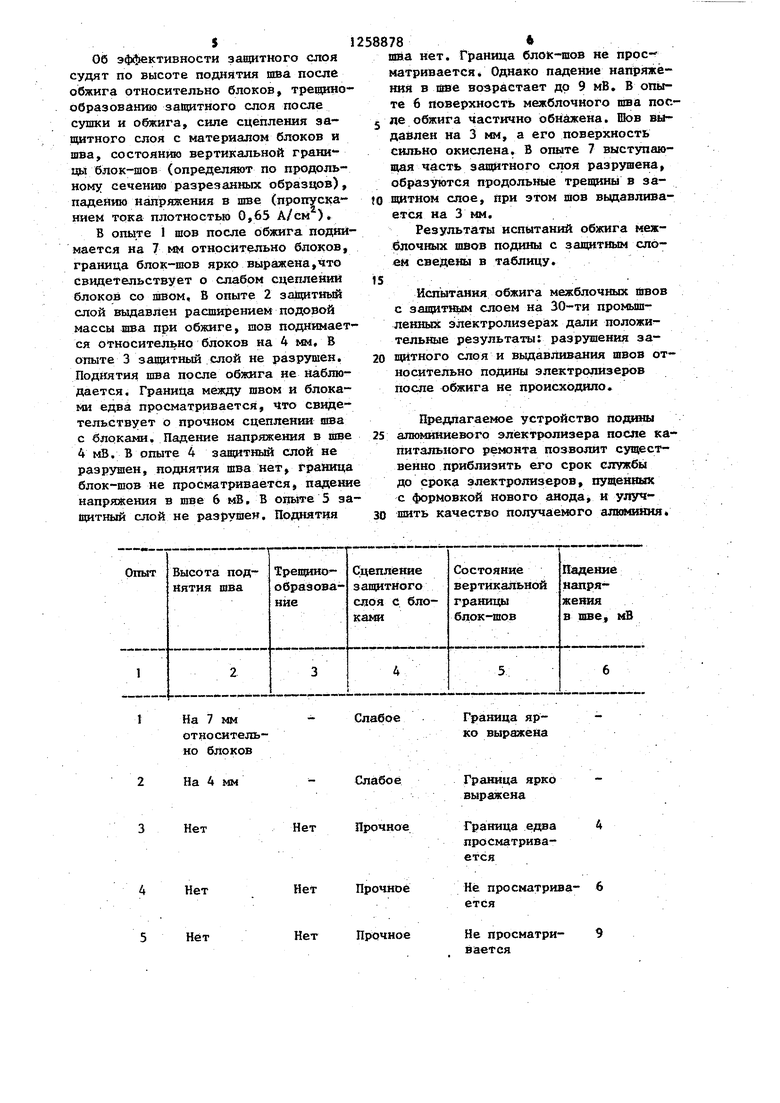

Параметры опытов следующие. 20 О п ы т 1. Обжиг межблочного шва без защитного слоя.

О п ы т 2. Обжиг межблочного шва с . защитным слоем при отношешаг высоты загсситного слоя в мккблочном шве (без выступающей части защитного слоя) к высоте подовых блоков, равном 0,02.. Ширина выступающей части защитного слоя составляет 1,75 ширины межблочного шва, а высота ее - 0,013 высоты подового блока.

О н ы т 3. Отношение высоты защитного слоя в межблочном шве к высоте подовых блоков . Предел ширины выступающей части защитного слоя 1,75, предел высоты выступающей части слоя 0,013.

О п ы т 4. Предел высоты зап1нтно- го слоя в межблочном шве 0,04. Предел ширины выступающей части защитного слоя 1,25, предел высоты выступающей части слоя 0,013.

О п ы т 5. Предел высоты защитного слоя в межблочном шве 0,05, предел ширины выступающей части защитного слоя 1,25, предел высоты выступающей части слоя 0,013.

О п ы т 6. Отношение ширины выступающей части зашитногс слоя к ширине межблочного шва 1,15.

О п ы т 7. Отношение высоты выступающей части защитного слоя к высоте подового блока 0,005.

Защитный слой подвергают естест- 5 венной сушке в течение 24 ч, после чего .образцы обжигают открытым пламенем с помощью с орсунки в течение 1 ч. Температура обжига 850-900 С.

0

Об эффективности заищтного слоя судят по высоте поднятия шва после обжига относительно блоков, трещино- образовднию защитного слоя после сушки и обжига, силе сцепления защитного слоя с материалом блоков и шва, состоянию вертикальной границы блок-шов (определяют по продольному сечению разрезанных образцов), падению напряжения в шве (пропусканием тока плотностью 0,65 А/сМ ).

В опыте 1 шов после обжига поднимается на 7 мм относительно блоков, граница блок-шов ярко выражена,что свидетельствует о слабом сцеплении блоков со швом, В опыте 2 за цитный слой выдавлен расширением подовой массы шва при обжиге, шов поднимается относительно блоков на 4 мм, В опыте 3 защитный слой не разрушен. Поднятия шва после обжига не наблюдается. Граница между швом и блоками едва просматривается, что свидетельствует о прочном сцеплении пша с блоками. Падение напряжения в шве 4 мВ, В опыте 4 защитный слой не разрушен, поднятия шва нет, граница блок-шов не просматривается, падею напряжения в шве 6 мВ, В опьрге 5 за В5НТ1ШЙ слой не разрушен. Поднятия

На 4 мм

Нет

Нет Прочное

Нет

Нет Прочное

Нет

Нет Прочное

шва нет. Граница блок-шов не просматривается. Однако падение напряжений в шве возрастает до 9 мВ. В опыте 6 Поверхность межблочного пша посс ле обжига частично обнажена. Шов выдавлен на 3 мм, а его поверхность сильно окислена, В опыте 7 выступающая часть защитного слоя разрушена, образуются продольные трещины в заtO щитком слое, при этом Шов выдавливается иа 3 мм.

Результаты испытаний обжига межблочных швов подины с защитным слоем сведены в таблицу,

15 - . ;Испытания обжига межблочных Овов с защитным слоем на 30-ти промышленных электролизерах дали положительные результаты: разрушения за20 щитного слоя и выдавливания швов относительно подины электролизеров после обжига не происходило ,

Предлагаемое устройство подшш 25 алюминиевого электролизера после капитального ре1«энта позволит существенно приблизить его срок службы до срока электролизеров, пущенных с формовкой нового анода, и улуч- 30 шить качество получа;емого алняшяня

Граница ярко выражена

Граница едва 4 просматривается

Не просматрива- 6 ется

Не просматри- 9 вается

а 3 мм

Обра- Слабое

зование в

ЗЭЕЩТномслое продольныхтрещин

Редактор А.Коэориз

Составитель Н.Черньгх Техред Л.Сердюкова

Заказ 5090/27 Тираж 615Подписное

ВННИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.Д/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектна.ч, 4

1258878

8 Продолжение таблицы

Граница ярко выражена

Корректор С.Черни

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки к пуску алюминиевого электролизера | 1988 |

|

SU1548268A1 |

| Подина алюминиевого электролизера | 1985 |

|

SU1294874A1 |

| Подина алюминиевого электролизера | 1980 |

|

SU865991A1 |

| Способ изготовления подины электролизера | 1988 |

|

SU1678907A1 |

| ПОДИНА ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2068035C1 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2082828C1 |

| ПОДИНА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ЕЕ МОНТАЖА | 1991 |

|

RU2037565C1 |

| Электролизер для получения алюминия | 1985 |

|

SU1242548A1 |

| ПОДИНА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2085619C1 |

| Футеровочный материал | 1980 |

|

SU922184A1 |

| Подина алюминиевого электролизера | 1980 |

|

SU865991A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1986-09-23—Публикация

1985-03-20—Подача