Изобретение относится к.целлюлозно-бумажной промьшленности, в частности к получению фильтр-картона для фильтрации пива и вин.

Цель изобретения - повышение качества картона за счет улучшения фильтрующих свойств и увеличения сопротивления проданливанию во влажном состоянии при одновременном сни- - жении массы 1 и .

Сущность изобретения заключается в том, что фильтр-картон получают пупем роспуска древесной целлюлозы и хризотилового асбеста, размола хлопковой целлюлозы, приготовления волокнистой массы, обработки винилиден хлоридвинилбутадиенрвым латексом ВХВД-65, отлива картонного полотна и прессования, причем отлив производят в несколько слоев при соотношени по массе покровного и последующих слоев 1:6-9, а обработку каждого слоя винилиденхлоридвинилбутадиено- вым латексом осуществляют введением его в волокнистую массу в количестве 5-25% от массы абс. сухого волокна для покровного слоя и 1-3% от массы абс. сухого волокна для последующих слоев, пр.и этом в волокнистую массу для покровного слоя предварительно в водят полиакриламид в количестве 1-5% от массы абс. сухого волокна, а после введения латекса добавляют глинозем в количестве 2-5% от массы абс. сухого волокна.

Пример 1, Роспуск древесной целлюлозы совместно с хризотиловым асбестом при соотношении их по массе 4:3 осуществляют при концентрации массы 2% в течении 30 мин. Хлопковую целлюлозу размалывают в ролле при концентрации 2% до 18 ШР. Из подготовленных полуфабрикатов составляют композицию, состоящую из 40% древесной целлюлозы, 30% хлопковой целлюлозы и 30% хризотилового асбеста.

В покровный слой добавляют 1%-ньй раствор полиакриламида в количестве 3% от массы абс. сухого волсжна, 5%-ный винилиденхлоридвинилбутадие - новый латекс ВХВД-65 в количестве 20% от массы абс. сухого волокна

и 10%-ный раствор глинозема в количестве 3,5% от массы абс. го волокна.

Массу для последующих слоев обрабатывают 2%-ным латексом ВХВД-65

в количестве 2% от массы абс. сухо) го волокна.

Берут соотношение по массе покровного слоя к пяти одинаковым по масг- се последующим слоям 1:9. Масса 1 м фильтр-картона 1000 г. Значит,

масса 1 м 1000j;1

То

5 масса 1 м

покровного слоя

100 г. .

каждого из пяти последующих слоев

1000:2 - ,яп

10.5

г.

Отлив покровного и пяти равных по массе последующих слоев производят отдельно на листоотливном аппарате, а затем объединяют их в один образец. Прессование образца осуществляют на гидравлическом прессе П-125 под давлением 490 кПй и высушивают при 403 К до влажности 8%.

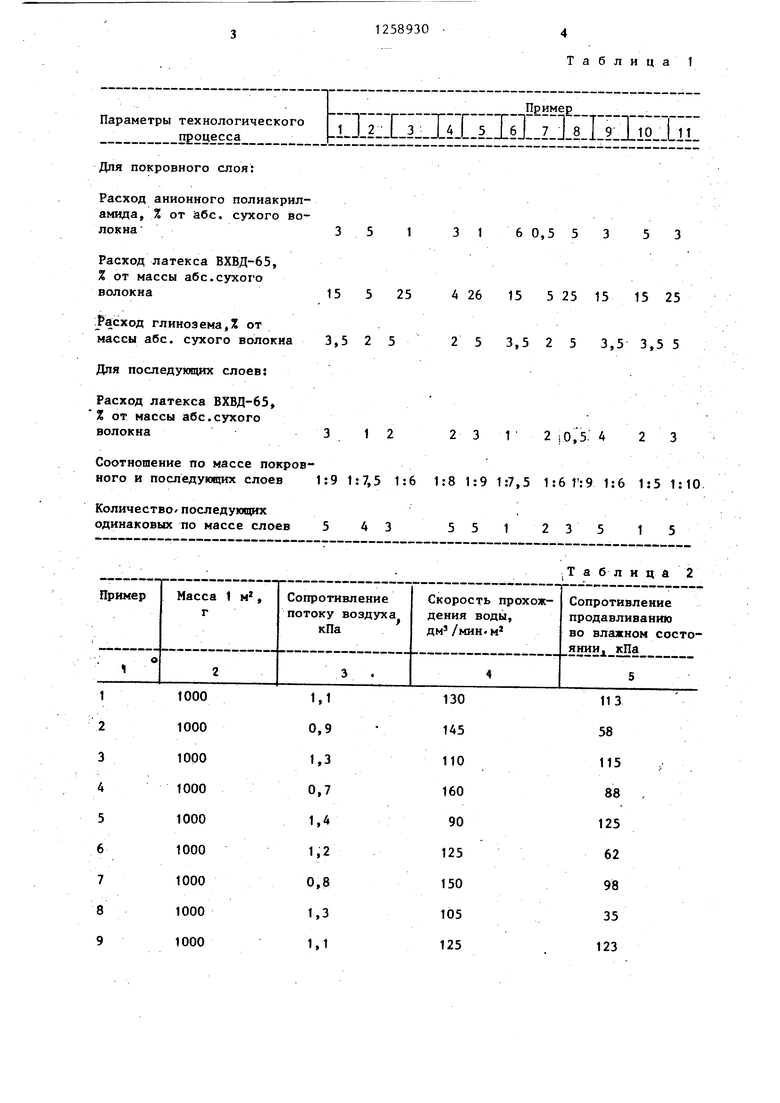

Образцы испытьшают согласно требованиям ТУ. Результаты испытаний представлены в табл. 2.

Примеры 2-11 выполнены аналогично примеру 1 и сведены в табл. 1.

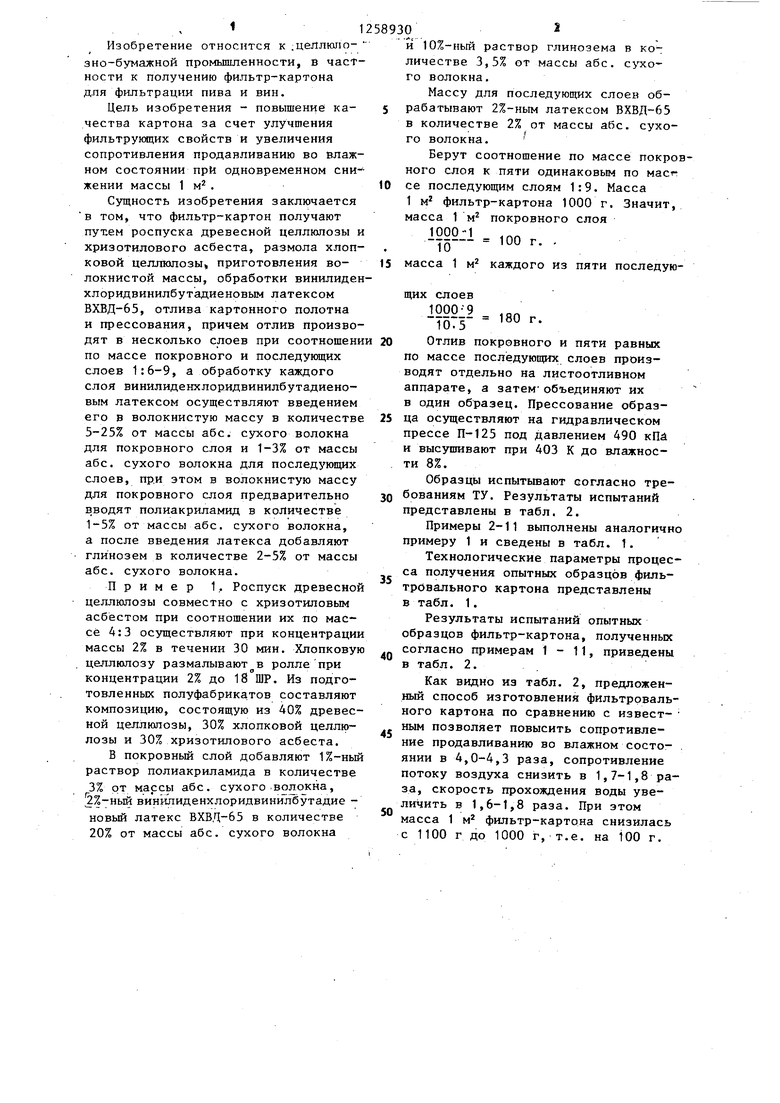

Технологические параметры процесса получения опытных образцов фильтровального картона представлены в табл. 1.

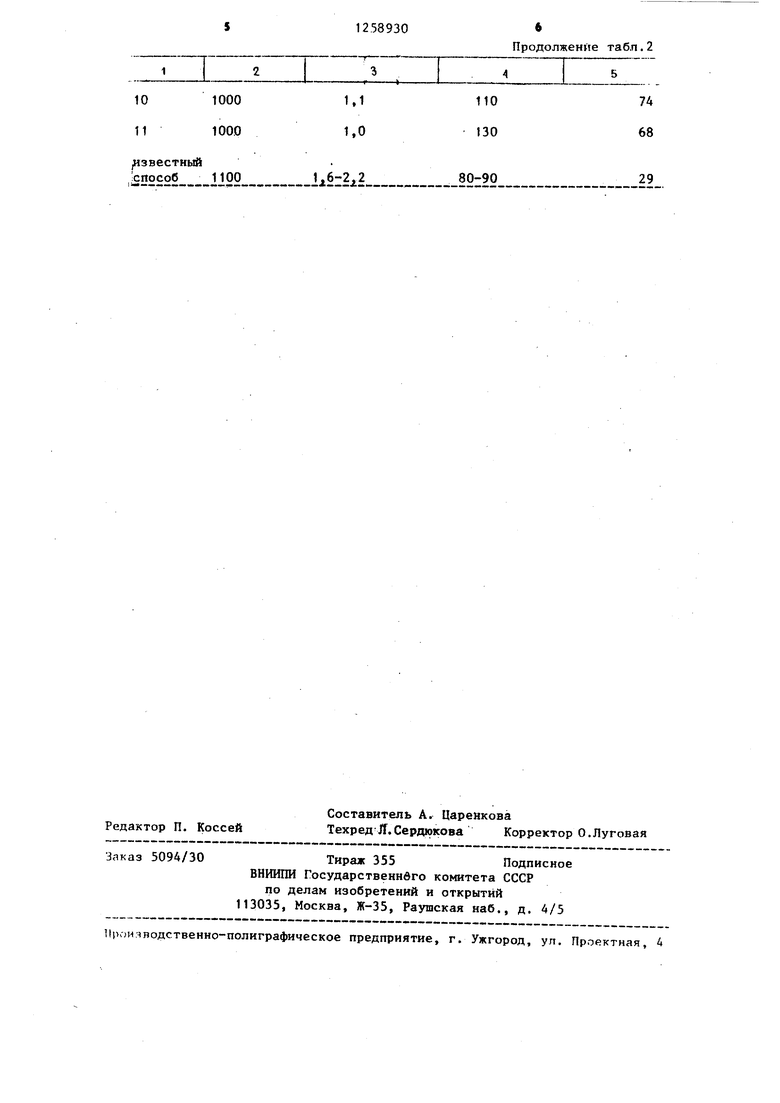

Результаты испытаний опытных образцов фильтр-картона, полученных согласно примерам 1 - 11, приведены в табл. 2.

Как видно из табл. 2, предложенный способ изготовления фильтровального картона по сравнению с извест- ным позволяет повысить сопротивление продавливанию во влажном состо- . янии в 4,0-4,3 раза, сопротивление потоку воздуха снизить в 1,7-1,8 раза, скорость прохождения воды увеличить в 1,6-1,8 раза. При этом масса 1 м фильтр-картона снизилась с 1100 г до 1000 г, т.е. на 100 г.

Для покровного слоя:

Расход анионного полиакрил- амида, % от абс. сухого волокна

Расход латекса ВХВД-65, % от массы абс.сухого волокна

35 1 31 6 0,5 53 53

:Расход глинозема,% от

массы абс. сухого волокна 3,5 2 5

Для последующих слоев;

15 5 25 4 26 15 5 25 15 15 25 2 5 3,5 2 5 3,5 3,5 5

Расход латекса ВХВД-65, % от массы абс.сухого волокна

Соотношение по массе покровного и последующих слоев 1:9 1:7,5 1:6 1:8 1:9 1:7,5 1:61 :9 1:6 1:5 1:10

Количество/ последующих

одинаковых по массе слоев 5 43

1000 1000 1000 1000 1000 1000 1000 1000 1000

М 0.9 1,3 0,7

1Л 1,2

0,8 1,3 1,1

Таблица 1

1 2

23 Г 2 |0, 5 423

55 1 235 1 5

.Т а б л и ц а 2

113

58

115 88

123 62 98 35

123

1000 1000

1.1 1.0

известный

;способ nog1 6-2 2.§0г22,11.

Редактор П. Коссей

Составитель А. Царенкова

Техред Я.Сердюкова Корректор О.Луговая

Зяказ 5094/30

Тираж 355Подписное

ВНИИПИ Государственнвго комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение табл.2

110 130

74 68

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фильтровального картона | 1980 |

|

SU926141A1 |

| Фильтровальный картон | 1988 |

|

SU1641919A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1998 |

|

RU2134701C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1995 |

|

RU2086575C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1997 |

|

RU2118967C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1995 |

|

RU2086576C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1996 |

|

RU2109767C1 |

| Способ изготовления бумагоподобного материала | 1985 |

|

SU1291647A1 |

| Фильтровальный картон | 1978 |

|

SU730926A1 |

| Способ изготовления фильтровального картона | 1989 |

|

SU1680851A1 |

| Технологический регламент производства картона для фильтрации пищевых жидкостей на Светлогорском ЦБЗ, утв | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления фильтровального картона | 1980 |

|

SU926141A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-23—Публикация

1985-01-04—Подача