1

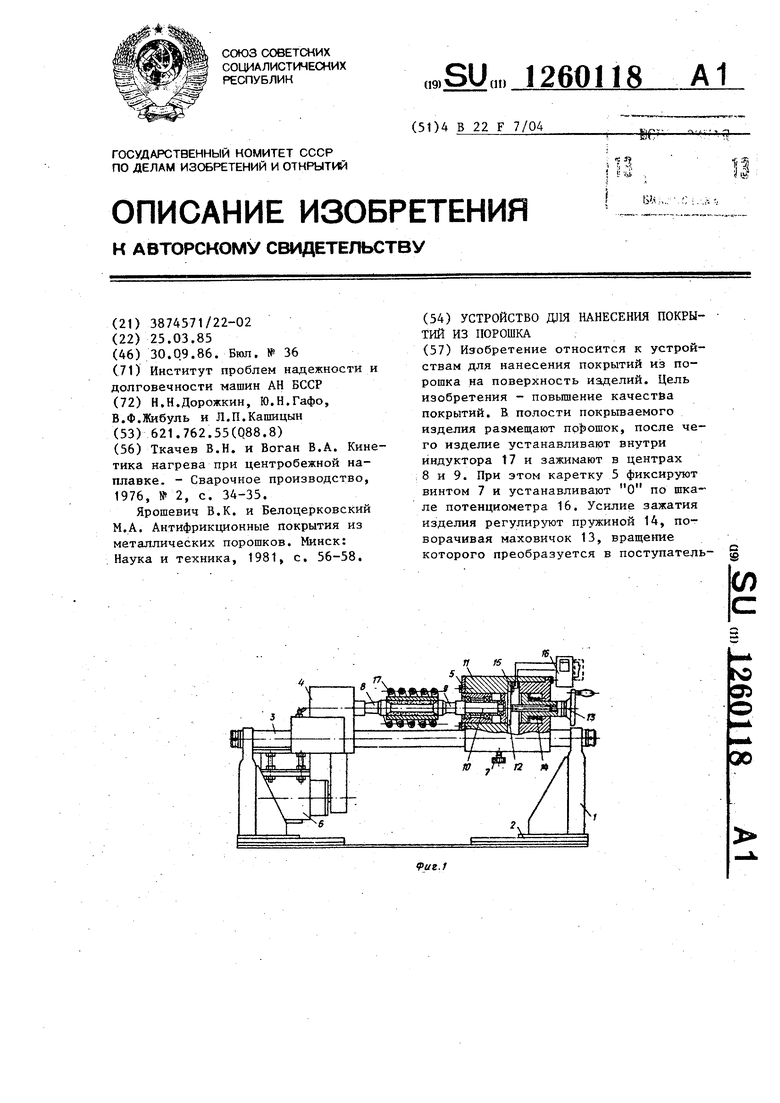

ное движение фланца 12. Включают привод 6 вращения изделия, Центры 8, 9 и изделие начинают вращаться со скоростью 1000-3000 об/мин. Включают ток индуктора 17, При нагреве изделие расширяется и удлиняется, перемещая валик 10 с упорным подшипником 11 , фланец 12, а также маховичок, сжимающий пружину 14. При перемещении фланца 12 упругая пластина 15 изгибается, воздействуя на тензодатчик, изменяющий свое электрическое сопротивление, последнее преобразуется в напряжение, управля«

Изобретение относится к порошковой металлургии, в частности к нанесению на поверхность деталей покрытий из порошка.

Цель изобретения - повышение качества покрытий.

На фиг. 1 изображена схема уст- ;ройства; на фиг. 2 - датчик пере- |мещения.

: Устройство располагается на опо- ipax 1, закрепленных на сварной ста- |Нине 2. По направляющим 3 скользят ;каретки 4 и 5. Каретка 4 кинематичеки связана с приводом 6 вращения заготовки и неподвижно соединена хо станиной 2. Фиксация каретки 5 IB надлежащем месте осуществляется |винтом 7. В каретках 4 и 5 сроено установлены вращающиеся центры 8 и 9, выполненные из низкотеплопроводного материала, между которыми производят зажатие детали с одновременной ее центровкой (например втулки с порошком внутри). Центр 9 жестко соединен с валиком 10, которьй посредством упорного подшипника 11 связан с фланцем 12. Последний оснащен ходовым винтом (не показан) И связан резьбой с маховичком 13, а тот, в свою очередь, с корпусом каретки 5 - пружиной 14. К корпусу каретки 5 и фланцу 12 припаяна тонкостенная упругая пластина 15 с закрепленным на ней тензодатчиком (не показан). Тензодатчик подключен к электронному автоматическому потен18

ющее потенциометром 16. При уровне напряжения, соответствующего напряжению срабатывания выходного реле потенциометра, происходит включение йлока управления выходной мощностью генератора или его отключение, После частичного остывания изделия происходит .повторное включение генератора для поддерживания заданной температуры спекания покрытия. Это обеспечивает высокое качество покрытий и воспроизводимость свойств на партии изделий . 2 ил. 1 табл..

циометру 16 с релейным выходом, связанным с блоком управления выходной мощностью генератора (не показан), Заготовка помещена в полость многовиткового наружного индуктора 17.

Установка работает следующим образом.

Втулка (изделие) с порошком, размещенная в полости индуктора 17,

зажимается в центрах 8 и 9. Для

этого каретку 5 перемещают в направлении каретки 4 до положения, в котором происходит стыковка центра 8 с втулкой. В этом положении производят фиксацию каретки 5 винтом 7 и установку нуля (по шкале электронного самопишущего потенциометра 16), Требуемое усилие зажатия втулки регулируют пружиной 14, плавно

поворачивая маховичок 13. При этом вращательное движение маховичка прео.бразуется в поступательное дви- же1 е фланца 12, кинематически связанного с маховичком ходовой резьбой.

Включают привод 6 вращения изделия . Центры 8 и 9 и изделие начинают вращаться со скоростью 1000- 3000 об/мин, соответствующей положению ремня .на ступенчатом шкиве вала

двигателя (не показаны).

Включают ток индуктора 17. По мере разогрева изделия токами высокой

частоты происходит его объемное расширение, за: счет которого изделие Удлиняется, заставляя перемещаться валик 10 с упорным подшипником 11,

фланец 12, a также маховичок, ежи- мающий пружину 14. При перемещении фланца 12 упругая пластина 15 изгибается, оказьгоая воздействие на тён зодатчик, который изменяет свое электрическое сопротивление, зависящее от величины прогиба пластинки С помощью специального тензометриче кого моста и усилителя (не показаны величина сопротивления тензодатчика преобразуется в напряжение, управляющее электронным автоматическим потенциометром 16. Когда уровень этого напряжения достигает уровня срабатывания выходного реле потенци ометра, генератор ТВЧ отключается и ток через витки индуктора 17 не протекает. Изделие начинает остыват сокращаясь в размерах. В процессе остывания уровень напряжения, пода- ваемого на потенциометр, снижается до значения, равного напряжению возврата выходного реле, которое возврщает свои контакты в исходное состоние . Деталь снова начинает нагреваться и при этом увеличивает свою длину, заставляя как и раньше срабатывать реле, отключающее генератор ТВЧ и т.д.

В процессе нагрева по стрелке электронного самопишущего потенциометра можно непрерывно осуществлять контроль, запись (на ленте того же потенциометра) и поддержание длины, а значит и температуры детали, на заданном уровне (например определенную заданную температуру спекания для данного материала порошка) при помощи выходного реле и блока управления выходной мощности генератора. По окончании.спекания и припекания покрытия отключают нагрев и вращение детали, которую затем извлекают из полости индуктора и охлаждают.

Таким образом, предлагаемое устройство содержит глубокую обратную связь между деталью и генератором ТВЧ, что позволяет осуществлять автоматическое регулирование, предусматривающее поддержание температуры на заданном уровне с заданной вьщерж кой времени на стадии спекания. Это позволяет обеспечить высокое качество покрытий и повторяемость качества покрытия на изделиях, что устраняет возможность появления брака. Кроме того, устройство наряду с активным контролем за изменением тём

to

25

601

5 5 20 0

30

5

0

5

5

184

пературы позволяет осуществлять ее визуальное наблюдение и запись, что облегчает сбор информации о режимах нагрева.

П р и м е р. В полость стальной втулки длиной 185 мм, наружным и внутренним диаметрами, соответственно 75 и 55 мм засыпают порошок само- флюсукндего сплава на основе никеля марки ПГ-СР4. Втулку закрепляют между центрами 7 (фиг. 1) в полости индуктора, после чего приводят ее во вращение со скоростью 3000 об/мин.

Включают генератор ТВЧ ЛП32-67М, обеспечивающий нагрев. Температура изотермической выдержки составляет 1020 С, а продолжительность - 1 мин. Время нагрева втулки от холодного состояния до температуры спекания 1020°С - 20 с.

По истечений общего времени на грева втулки, равного 1 мин 20 с, нагрев и вращение прекращают, а саму втулку с припеченньм слоем охлаждают.

Регулирование режима нагрева и контроль температуры по величине деформации втулки по длине осуществлялось с помощью электронного автоматического потенциометра с релейным выходом и блока управления выходной мощностью генератора.

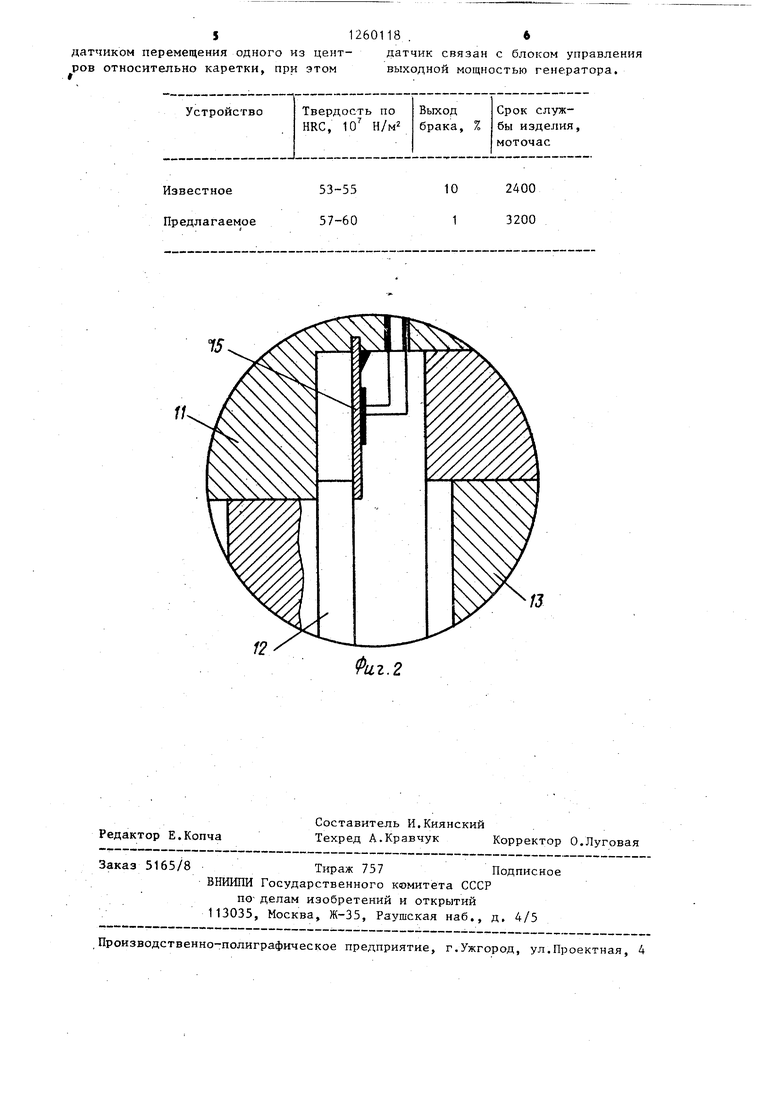

Соотношение твердости покрытия, процента брака и срока службы изделия типа втулок с нанесенным на внутреннюю поверхность покрытием из сплава ПГ-СРУ приведено в таб- ,лице.,

Из сравнения данных, приведенных в таблице, следует, что применение предлагаемого устройства позволяет существенно повысить качество покры .тия, выражающееся в повьппении его твердости и износостойкости в узлах трения.

Формула изобретения.

Устройство для нанесения покрытий из порошка, включающее станину с размещенными на ней каретками и центрами для крепления детали, один из которых снабжен упругим элементом, привод вращения и высокочастотный генератор с блоком управления его выходной мощностью, отличающееся тем, что, с целью повыше- ния качества покрытий, оно снабжено

ов относительно каретки, при этом

Известное Предлагаемое

53-55 57-60

выходной мощностью генератора.

10 2400 1 3200

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1713743A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1719161A1 |

| Установка для нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических изделий | 1987 |

|

SU1498590A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2022713C1 |

| Способ центробежной биметаллизации втулок с нагревом токами высокой частоты | 2015 |

|

RU2637205C2 |

| Способ восстановления изношенных поверхностей полых цилиндрических изделий | 1987 |

|

SU1533840A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ИНДУКЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2017587C1 |

| Способ получения биметаллических антифрикционных изделий | 1988 |

|

SU1606261A1 |

| Устройство для нанесения покрытий на внутренние поверхности | 1988 |

|

SU1585077A1 |

| Способ нанесения покрытий из металлических порошков на внутренней поверхности изделий | 1988 |

|

SU1597251A1 |

Изобретение относится к устройствам для нанесения покрытий из порошка на поверхность изделий. Цель изобретения - повьш1ение качестйа покрытий. В полости покрываемого изделия размещают , после чего изделие устанавливают внутри индуктора 17 и зажимают в центрах 8 и 9. При этом каретку 5 фиксируют винтом 7 и устанавливают О по шкале потенциометра 16. Усилие зажатия изделия регулируют пружиной 14, поворачивая маховичок 13, вращение которого преобразуется в поступательс

75

иг.2

Редактор Е.Копча

Составитель И.Киянский

Техред А.Кравчук Корректор 0.Луговая

Заказ 5165/8Тираж 737Подписное

ВНИИПИ Государственного комитета СССР

по- делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Ткачев В.Н | |||

| и Воган В.А | |||

| Кинетика нагрева при центробежной наплавке | |||

| - Сварочное производство, 1976, № 2, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Ярошевич В.К | |||

| и Белоцерковский М.А | |||

| Антифрикционные покрытия из металлических порошков | |||

| Минск: Наука и техника, 1981, с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1986-09-30—Публикация

1985-03-25—Подача