Изобретение относится к порошковой металлургии.Известен способ нанесения порошковых покрытий на внутренние поверхности деталей, включающий загрузку материала в полость детали, вращение ее вокруг собственной оси и нагрев ТВЧ со стороны внутренней поверхности детали. Устройство, с помощью которого осуществляется этот способ, содержит источник нагрева, привод вращения со шпинделем и зажимное приспособление. Данные способ и устройство дозволяют получать порошковые покрытия на внутренних поверхностях деталей. Однако они не решают задачу получения покрытий из порошков ферромагнитных мате риа- лов в связи с тем, что данные порошки, обладая ферромагнитными свойствами, в процессе нагрева в результате воздействия электромагнитного поля притягиваются к внутреннему индуктору ТВЧ и налипают на него. Кроме того, в процессе нанесения покрытия внутренний индуктор ТВЧ постоянно находится в зоне термического влияния, что ведет к его эрозии и выходу из строя.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ нанесения порошковых покрытий на внутренние поверхности деталей, включающий загрузку

Ч

ю ск

порошкового материала в полость детали, вращение ее вокруг собственной оси, нагрев токами высокой частоты со стороны наружной поверхности и изометрическую выдержку. Устройство, с помощью которого осуществляется этот способ, содержит источник нагрева (наружный индуктор), подключенный к генератору ТВЧ, узел вращения с приводом и зажимное приспособление. Данные спосо.б и устройство позволяют получать покрытия из металлических порошков ферромагнитных материалов на внутренних поверхностях цилиндрических деталей в режиме спекания. Однако основным недостатком является невысокая производительность процесса, связанная с тем, что в ходе процесса большое количество времени затрачивается на нагрев детали, а уже только от нее осуществляется нагрев порошкового материала покрытия. Кроме того, нагрев детали во время всего технологического процесса требует дополнительных энергозатрат, что также является существенным недостатком.

Цель изобретения - повышение производительности процесса и снижение энергозатрат.

Это достигается тем, что в способе нанесения порошковых покрытий на внутренние поверхности деталей преимущественно из ферромагнитных материалов, включающем загрузку порошкового материала в полость детали, вращение ее вокруг еобственной оси и нагрев токами высокой частоты со стороны ее наружной поверхности и изотермическую выдержку, нагрев токами высокой частоты со стороны наружной поверхности детали осуществляется до температуры начала спекания порошкового материала, а затем нагревают токами высокой частоты со стороны внутренней поверхности детали, причем необходимую весовую дозу mn помещаемого в полость детали порошкового материала выбирают из условия

mn 503 я -рп I у(1 - 1,5 П0)

I

. J2R-503X y -(1 -1,5По)(1 -По),

J.0)..

где I - длина детали;

РП удельный вес материала порошка;

у- удельная электропроводность материала порошка;

По начальная пористость порошкового слоя, образованного в результате вращения детали перед началом нагрева со стороны наружной поверхности детали;

f - частота токов высокой частоты при нагреве со стороны внутренней поверхности детали;

fi - магнитная проницаемость порошкового слоя с пористостью П0;

R - радиус внутренней поверхности детали.

Формирование покрытия на поверхности деталей, предусматривающее спекание и уплотнение центробежными силами порошкового материала, обеспечивается наиболее эффективно при индукционном

нагреве непосредственно- порошкового слоя. Такому виду нагрева, рассматриваемому по аналогии с пропусканием электрического тока через порошковый слой при элёктроконтактном припекании порошковых покрытий, присущи следующие преимущества: высокая производительность и низкая энергоемкость процесса, минимальная зона термического влияния тока на деталь вследствие индуцирования его только

в порошковом слое и др.

Особенно важно для индукционного нагрева и спекания непосредственно порошка, чтобы его частицы в исходном состоянии не были сильно окислеными и перед спеканием имели между собой металлические контакты в виде спаек или мостиков, что создает условия для индуцирования в порошковом слое токов высокой частоты. Для выполнения поставленного условия, т.е. обеспечения металлической связи между частицами порошка из ферромагнитных материалов предлагается ввести предварительный косвенный нагрев материала покрытия. Для этого нагревают не сам порошок, а деталь со стороны ее наружной поверхности, так как при индукционном нагреве детали со стороны наносимого покрытия (внутренней поверхности) за счет воздействия электромагнитных полей ТВЧ

происходит притягивание и налипание на индуктор ТВЧ не связанных между собой частиц порошка. Поэтому нагрев ТВЧ со стороны наружной поверхности детали с ферромагнитным порошком осуществляется в условиях экранирования порошка от влияния магнитного поля ТВЧ металличе- ской средой, которой служит сама деталь.

В дальнейшем по окончании предварительного нагрева порошковый слой можно

независимо от детали спекать при его непосредственном индукционном нагреве (последующий нагрев).

Производительность процесса повышается за счет уменьшения дополнительных

потерь времени на нагрев до температуры спекания порошка компактной части детали (заготовки) и поддержания этой температуры на время всего процесса нанесения покрытия.

Нагрев токами высокой частоты со стороны наружной поверхности детали осуществляют до невысокой температуры - температуры начала спекания порошка, после чего нагревают ТВЧ уже непосредст- венно порошковый слой со стороны внутренней поверхности до температуры его полного спекания (0,7-0,9 ТПл).

Под температурой начала спекания следует понимать минимальную температуру нагрева, при которой образуются электрические контакты между частицами порошка в виде спаек или мостиков. Кроме того, порошковый слой должен обладать необходимой механической прочностью. Опре- деляют эту температуру опытным путем, исходя из конкретных свойств спекаемого порошка, для чего деталь с ферромагнитным порошком вращают и нагревают токами высокой частоты со стороны наружной поверхности до некоторой заданной температуры. Затем определяют выполнение условий обеспечения электрической и механической связи между частицами порошка. При этом нагрев и вращение прекра- щают, деталь извлекают из узла вращения и оценивают состояние соединения частиц предварительно спеченного покрытия, т.е. определяют высыпается ли исследуемый порошок или образует относительно проч- ный пористый каркас, после чего изменяют температуру нагрева.

В предлагаемом способе снижение энергозатрат обусловлено тем что компактную часть детали (заготовку) нагревают до минимально возможной температуры, соответствующей температуре начала спекания (предварительный нагрев), а затраты на спекание порошкового слоя при его непосредственном нагреве токами высокой частоты (последующий нагрев) определяют необходимыми затратами на спекание используемого порошка покрытия без потерь энергий на вынужденный нагрев заготовки.

Обеспечение минимальных энергозат- рат, связанное с индукционным нагревом только покрытия независимо от детали, пре- дусматиривает определение оптимальной исходной толщины h0 порошкового слоя и расчета соответствующей ей весовой дозы порошка тп. Так как индуцирование токов высокой частоты должно происходить непосредственно в порошковом слое, то толщина h0 слоя к моменту начала индукционного последующего нагрева не должна быть меньше толщины Sn скин-слоя

h0 Sn

(2)

Экспериментально установлено, что уплотнение порошкового слоя при предварительном нагреве практически не происходит, а толщина порошкового слоя п0 остается без изменения, также не изменяется и соответствующая пористость По.

Определяют глубину скин-слоя в нагреваемых ТВЧ порошковых пористых материалах. Для компактных материалов глубина скин-слоя S рассчитывается по формуле

5 503

I у д-f

(3)

где /л - магнитная проницаемость нагреваемого ТВЧ-материэла;

f- частота ТВЧ;

у - удельная электропроводность нагреваемого ТВЧ-материала.

Удельная электропроводность спеченных порошковых материалов уп зависит от их относительной плотности V или пористости Л и определяется, например, по формуле В.И.Одолевского

Уп. у(1 -1.5П),

(4)

где П - пористость металлического порошкового материала.

Для нагрева предварительно спеченного порошкового слоя .толщиной h0 и пористостью По глубина скин-слоя Sn определяется после подстановки в формуле (3) вместо у значения уп формулы (4). Тогда получают

Sn 503

У

1

(5)

,у(1 -1,5 По)- -f

Используя условие (2) и выражение (5), определяют необходимую весовую дозу mn засыпки металлического порошкового материала.

Объем V0, занимаемый порошком на внутренней поверхности цилиндрической детали при ее вращении, можно представить так

V0 7T I h0(2R-h0)

(6)

где I и R - соответственно длина детали радиуса ее внутренней поверхности.

Учитывая пористость порошкового слоя П0 и зная удельный вес рп материала порошка, определяют весовую дозу порошковой засыпки с толщиной Ь0

mn - п I РП ; h о (2R - ho) (1 - П0) (7)

В соответствии с условием (2) и после подстановки в (7) вместо параметров формулы (5) для определения глубины скин-слоя Sn получают выражение для выбора необходимой весовой дозы лпп порошка

спп 5:503 7Г /On I у (1 - 1,5 П0)

/2R -503 -(1 - (8) I 1

,-1,5 По) 2} (1 -По),

Предлагаемый способ порошка осуществляют следующим образом.

В полость цилиндрической полой детали засыпают весовую дозу металлического порошка, рассчитываемую и выбираемую с помощью условия (8). Деталь устанавливают в узле вращения центробежной индукционной установки и закрепляют. Включают вращение детали и ее нагрев токами высокой частоты со стороны наружной поверхности детали наружным индуктором ТВЧ до температуры начала спекания порошкового материала. В процессе вращения контролируют температуру нагрева детали оптическим пирометром. По достижении требуемой температуры нагрев прекращают.

Не прерывая вращения детали после отключения нагрева наружным индуктором ТВЧ, осуществляют нагрев токами высокой частоты со стороны внутренней поверхности детали внутренним индуктором непосредственно порошкового слоя до температуры спекания порошкового материала.

По окончании спекания и припекания порошкового слоя нагрев внутренним индуктором прекращают. Процесс нанесения покрытия заканчивается после отключения вращения и охлаждения детали.

Изобретение позволяет предварительно спекать порошковый слой путем нагрева детали наружной секцией индуктора, а затем окончательного спекания и припекания порошка внутренней секцией. Для этого с помощью переключателя включают коммутатор. Начинает работать секция индуктора снаружи детали, затем нагрев всей детали исключается, для чего производится переключение секций дополнительными переключателем и коммутатором и включение

секции для нагрева детали внутри. При этом последующее спекание непосредственно порошкового слоя производится только секцией для нагрева детали внутри.

Для перевода детали из положения нагрева секцией индуктора, расположенной снаружи детали, в положение нагрева секцией внутри детали в устройстве предусмотрен механизм подачи детали в индуктор с

переключателями, которые являются переключателями расположения детали относительно каждой из секций.

В устройстве обеспечена возможность регулирования мощностью нагрева соответственно на каждой изсекцийиндукторэ.для чего дополнительная секция может быть соединена с блоком регулирования мощностью нагрева.

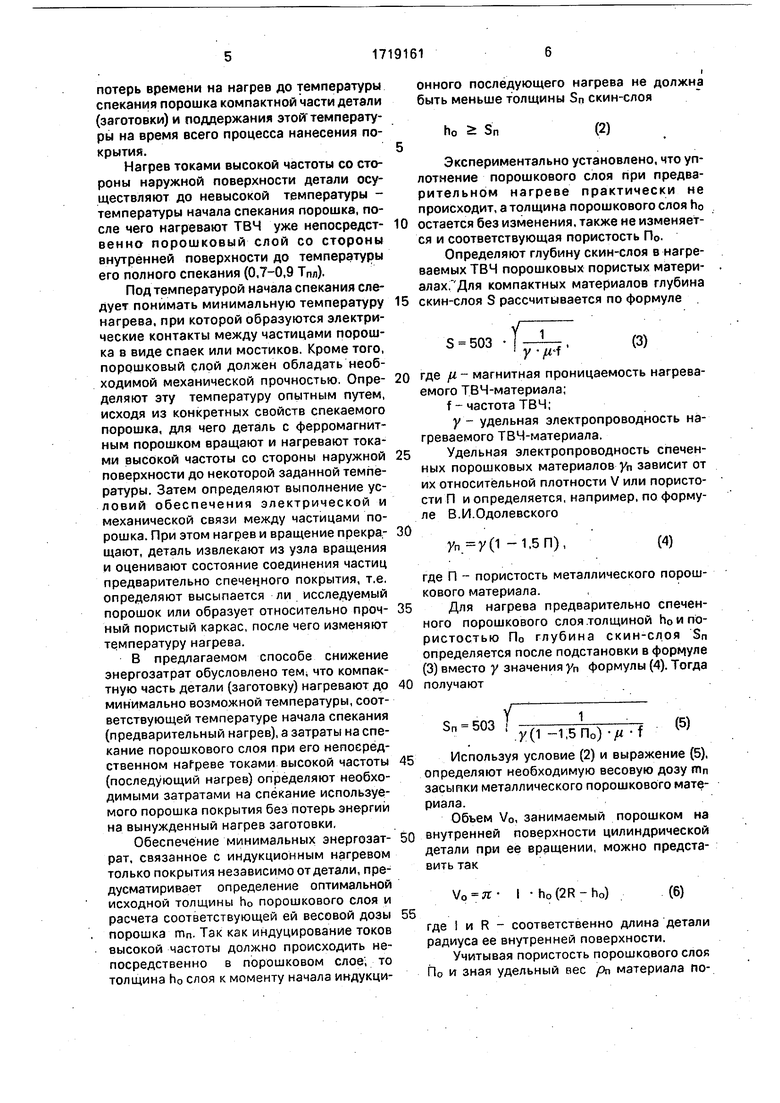

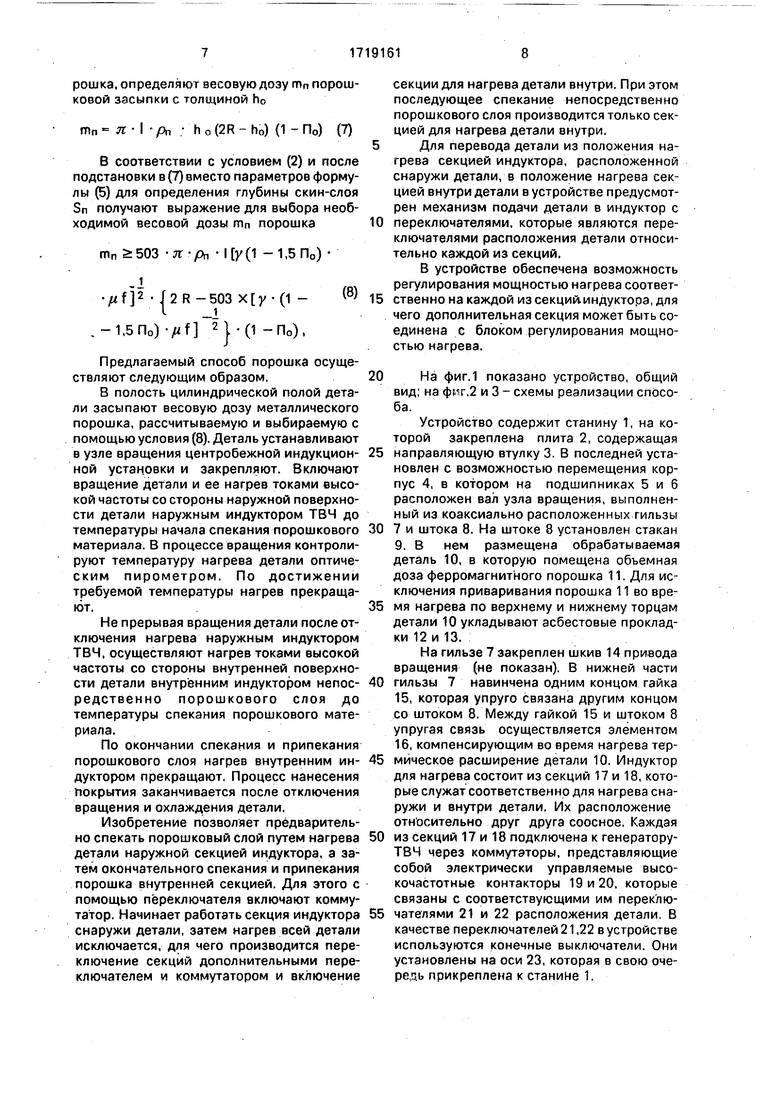

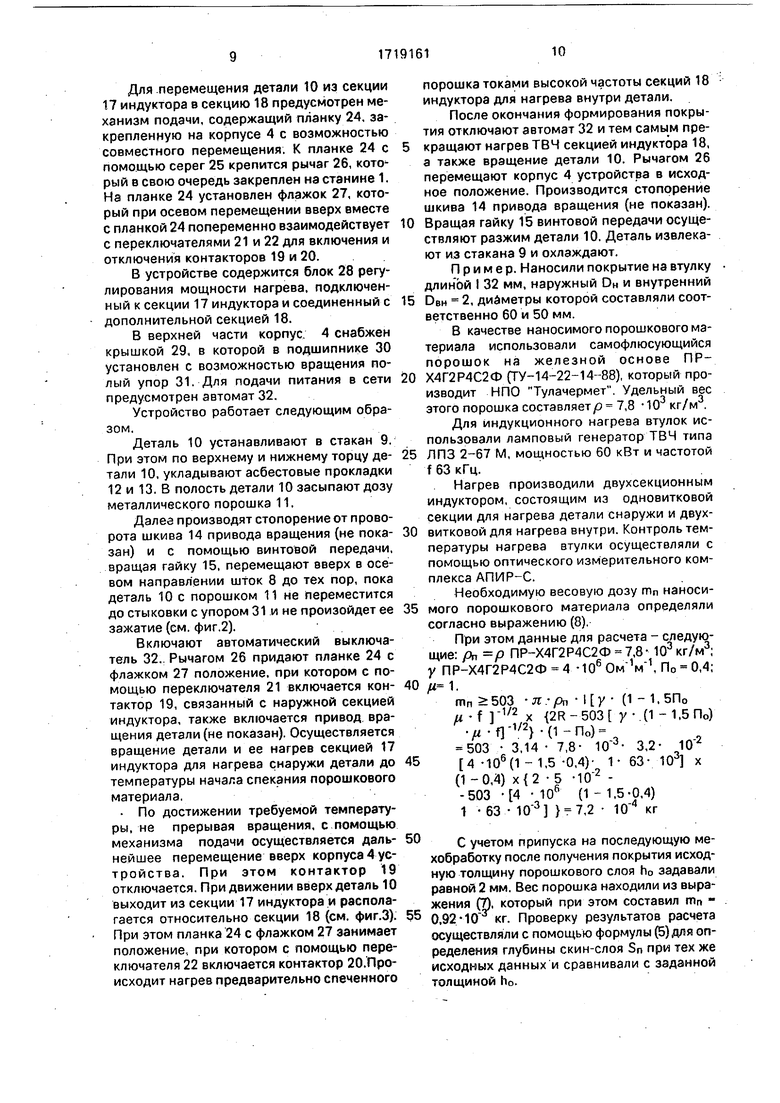

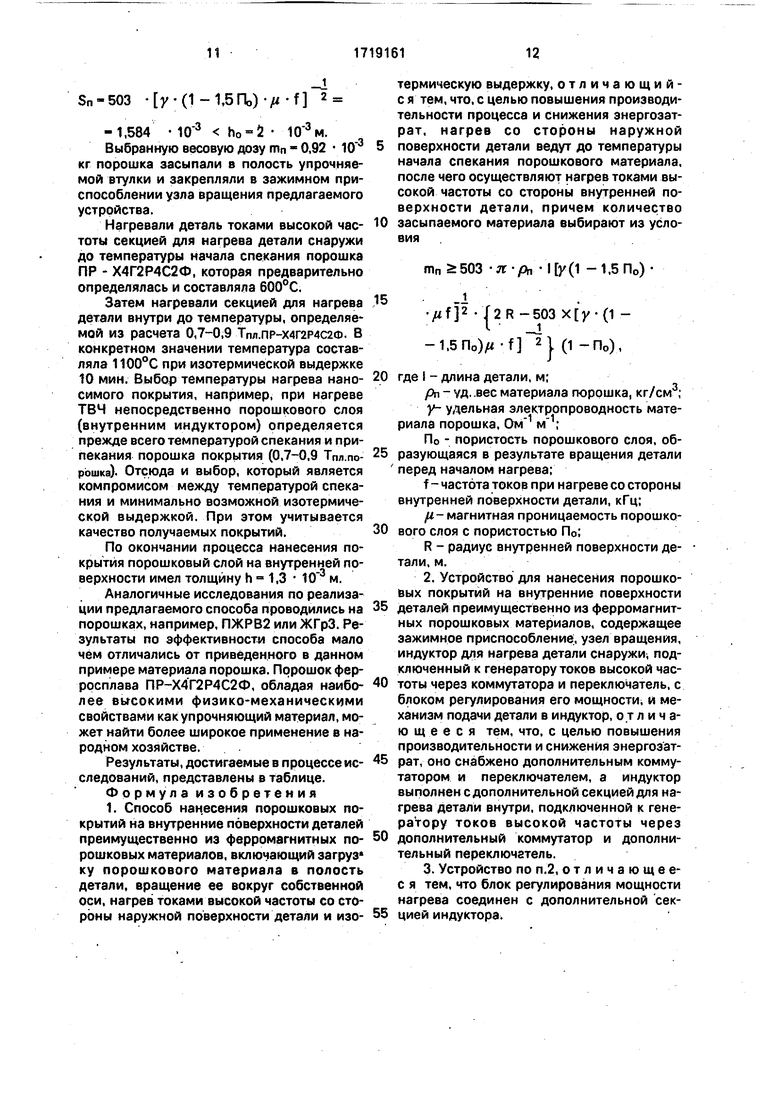

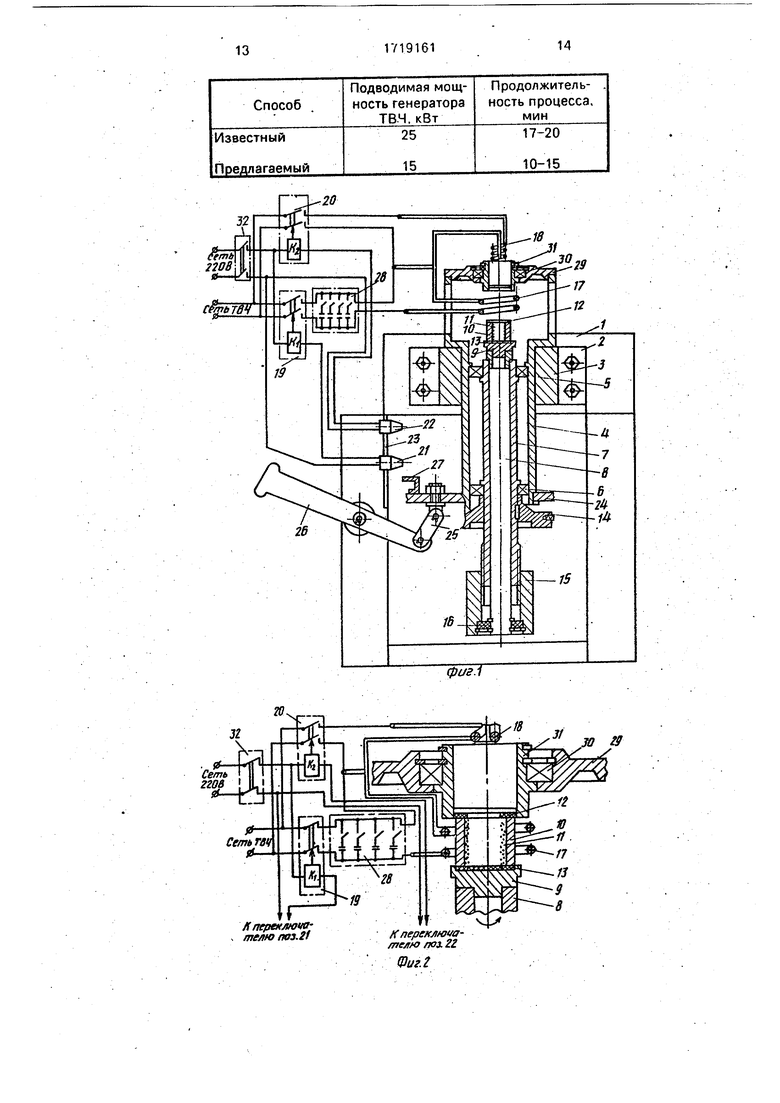

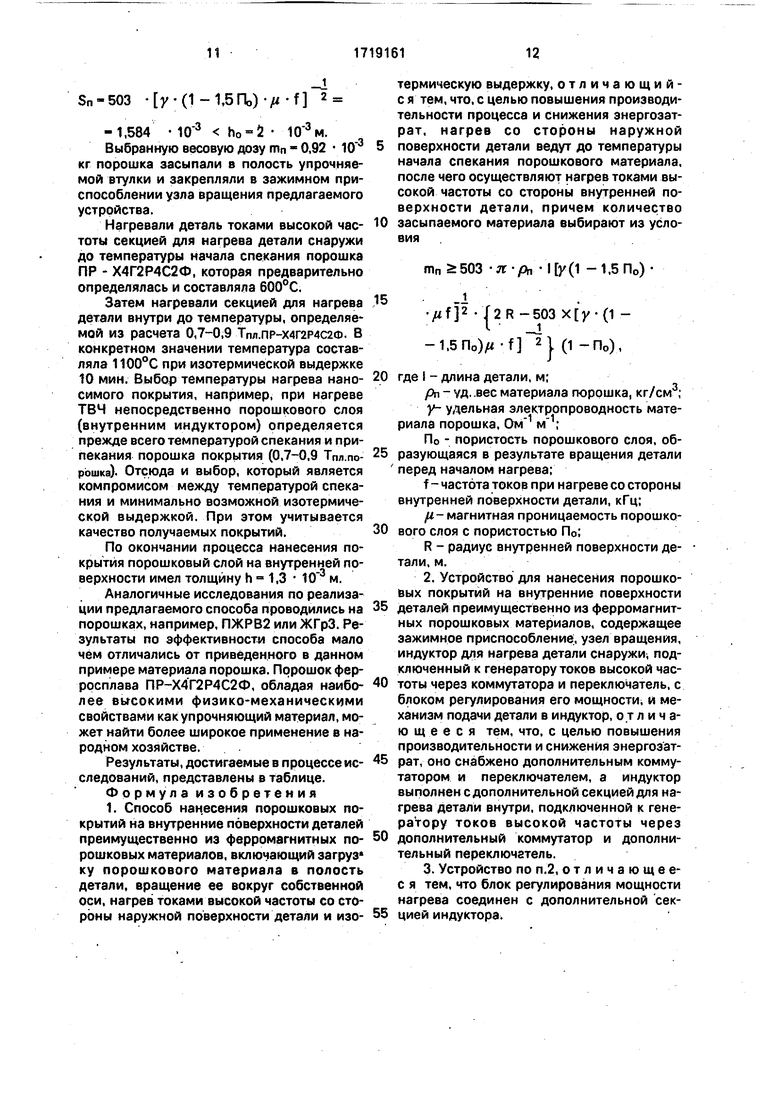

На фиг.1 показано устройство, общий вид; на фнг.2 и 3 - схемы реализации способа.

Устройство содержит станину 1, на которой закреплена плита 2, содержащая

направляющую втулку 3. В последней установлен с возможностью перемещения корпус 4, в котором на подшипниках 5 и 6 расположен вал узла вращения, выполненный из коаксиально расположенных гильзы

7 и штока 8. На штоке 8 установлен стакан 9. В нем размещена обрабатываемая деталь 10, в которую помещена объемная доза ферромагнитного порошка 11, Для исключения приваривания порошка 11 во время нагрева по верхнему и нижнему торцам детали 10 укладывают асбестовые прокладки 12 и 13.

На гильзе 7 закреплен шкив 14 привода вращения (не показан). В нижней части

гильзы 7 навинчена одним концом гайка

15,которая упруго связана другим концом со штоком 8. Между гайкой 15 и штоком 8 упругая связь осуществляется элементом

16,компенсирующим во время нагрева тер- мйческое расширение детали 10. Индуктор

для нагрева состоит из секций 17 и 18, которые служат соответственно для нагрева снаружи и внутри детали. Их расположение относительно друг друга соосное. Каждая

из секций 17 и 18 подключена к генератору- ТВЧ через коммутаторы, представляющие собой электрически управляемые высокочастотные контакторы 19 и 20, которые связаны с соответствующими им переключателями 21 и 22 расположения детали. В качестве переключателей 21,22 в устройстве используются конечные выключатели. Они установлены на оси 23, которая в свою очередь прикреплена к станине 1.

Для-перемещения детали 10 из секции 17 индуктора в секцию 18 предусмотрен механизм подачи, содержащий планку 24, закрепленную на корпусе 4 с возможностью совместного перемещения. К планке 24 с помощью серег 25 крепится рычаг 26, кото рый в свою очередь закреплен на станине 1. На планке 24 установлен флажок 27, который при осевом перемещении вверх вместе с планкой 24 попеременно взаимодействует с переключателями 21 и 22 для включения и отключения контакторов 19 и 20.

В устройстве содержится блок 28 регулирования мощности нагрева, подключенный к секции 17 индуктора и соединенный с дополнительной секцией 18.

В верхней части корпус. 4 снабжен крышкой 29, в которой в подшипнике 30 установлен с возможностью вращения полый упор 31. Для подачи питания в сети предусмотрен автомат 32.

Устройство работает следующим образом.

Деталь 10 устанавливают в стакан 9. При этом по верхнему и нижнему торцу де- тали 10, укладывают асбестовые прокладки 12 и 13. В полость детали 10 засыпают дозу металлического порошка 11.

Далее производят стопорение от прово- рота шкива 14 привода вращения (не пока- зан) и с помощью винтовой передачи, вращая гайку 15, перемещают вверх в осевом направлении шток 8 до тех пор, пока деталь 10 с порошком 11 не переместится до стыковки с упором 31 и не произойдет ее зажатие (ем. фиг.2).

Включают автоматический выключатель 32.. Рычагом 26 придают планке 24 с флажком 27 положение, при котором с помощью переключателя 21 включается кон- тактор 19, связанный с наружной секцией индуктора, также включается привод вращения детали (не показан). Осуществляется вращение детали и ее нагрев секцией 17 индуктора для нагрева снаружи детали до температуры начала спекания порошкового материала.

По достижении требуемой температуры, не прерывая вращения, с помощью механизма подачи осуществляется даль- нейшее перемещение вверх корпуса 4 устройства. При этом контактор 19 отключается. При движении вверх деталь 10 выходит из секции 17 индуктора и располагается относительно секции 18 (см. фиг.З). При этом планка 24 с флажком 27 занимает положение, при котором с помощью переключателя 22 включается контактор 20.Про- исходит нагрев предварительно спеченного

порошка токами высокой частоты секций 18 индуктора для нагрева внутри детали.

После окончания формирования покрытия отключают автомат 32 и тем самым прекращают нагрев ТВЧ секцией индуктора 18, а также вращение детали 10. Рычагом 26 перемещают корпус 4 устройства в исходное положение. Производится стопорение шкива 14 привода вращения (не показан). Вращая гайку 15 винтовой передачи осуществляют разжим детали 10. Деталь извлекают из стакана 9 и охлаждают.

Пример. Наносили покрытие на втулку длиной I 32 мм, наружный Он и внутренний DBH 2, диаметры которой составляли соответственно 60 и 50 мм.

В качестве наносимого порошкового материала использовали самофлюсующийся порошок на железной основе ПР- Х4Г2Р4С2Ф (ТУ-14-22-14-88), который производит НПО Тулачермет. Удельный вес этого порошка составляетр 7,8 103 кг/м3.

Для индукционного нагрева втулок использовали ламповый генератор ТВЧ типа ЛПЗ 2-67 М, мощностью 60 кВт и частотой f 63 кГц.

Нагрев производили двухсекционным индуктором, состоящим из одновитковой секции для нагрева детали снаружи и двух- витковойдля нагрева внутри. Контроль температуры нагрева втулки осуществляли с помощью оптического измерительного комплекса АПИР-С.

Необходимую весовую дозу mn наносимого порошкового материала определяли согласно выражению (8).

При этом данные для расчета - следующие: рп р ПР-Х4Г2Р4С2Ф - 7,8- 103 кг/м3; у ПР-Х4Г2Р4С2Ф 4 106 Ом V1, По - 0,4;

503 Л : рп I у (1 - 1, 5П0 /i-f Г17 х {2R-503 у-.(1-1,5 По)

1-1/2

-3.

v2

(1-n0) 503 3,14 7,8- 3,2- 10 4 -10е (1 -1,5-0,4)- 1- 63- 103 х (1 -0,4) х{2 5 -10

-2

-503 1

10 (1-1,5-0,4)

63 } 7,2 кг

С учетом припуска на последующую ме- хобработку после получения покрытия исходную толщину порошкового слоя h0 задавали равной 2 мм. Вес порошка находили из выражения (7), который при этом составил mn 0, кг. Проверку результатов расчета осуществляли с помощью формулы (5) для определения глубины скин-слоя Sn при тех же исходных данных и сравнивали с заданной толщиной h0.

Sn-503 (1-1,5no)-f 2

v3

10 3м.

-1,584 h0 2

Выбранную весовую дозу mn - 0,92 кг порошка засыпали в полость упрочняемой втулки и закрепляли в зажимном приспособлении узла вращения предлагаемого устройства.

Нагревали деталь токами высокой частоты секцией для нагрева детали снаружи до температуры начала спекания порошка ПР - Х4Г2Р4С2Ф, которая предварительно определялась и составляла 600°С.

Затем нагревали секцией для нагрева детали внутри до температуры, определяемой из расчета 0,7-0,9 Тпл.пр-Х4Г2Р4С2Ф. В конкретном значении температура составляла 1100°С при изотермической выдержке 10 мин. Выбор температуры нагрева наносимого покрытия, например, при нагреве ТВЧ непосредственно порошкового слоя (внутренним индуктором) определяется прежде всего температурой спекания и при- пекания порошка покрытия (0,7-0,9 Тпл.по- рошка). Отсюда и выбор, который является компромисом между температурой спекания и минимально возможной изотермической выдержкой. При этом учитывается качество получаемых покрытий.

По окончании процесса нанесения покрытия порошковый слой на внутренней поверхности имел толщину h « 1,3 10 м.

Аналогичные исследования по реализации предлагаемого способа проводились на порошках, например, ПЖРВ2 или ЖГрЗ. Результаты по эффективности способа мало чём отличались от приведенного в данном примере материала порошка. Порошок ферросплава ПР-Х4Г2Р4С2Ф, обладая наиболее высокими физико-механическими свойствами как упрочняющий материал, может найти более широкое применение в народном хозяйстве. .

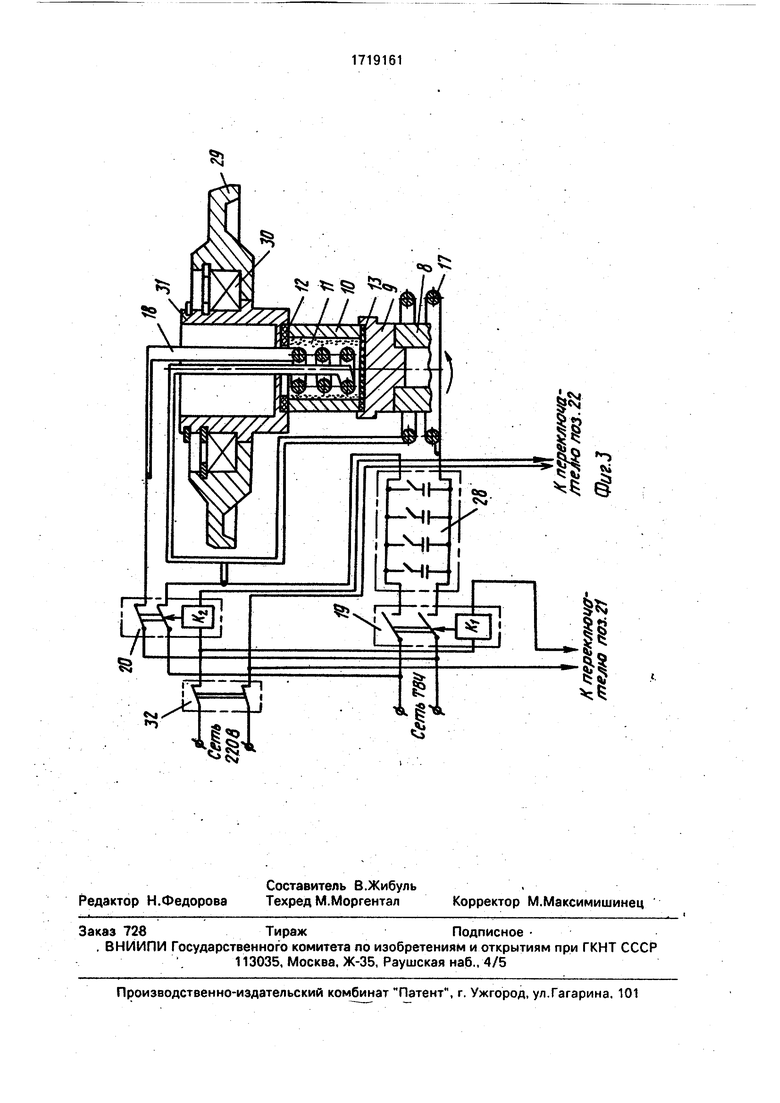

Результаты, достигаемые в процессе исследований, представлены в таблице.

Формул а изобретения

1. Способ нанесения порошковых покрытий на внутренние поверхности деталей преимущественно из ферромагнитных порошковых материалов, включающий загруз ку порошкового материала в полость детали, вращение ее вокруг собственной оси, нагрев токами высокой частоты со стороны наружной поверхности детали и изотермическую выдержку, отличающий- с я тем, что, с целью повышения производительности процесса и снижения энергозатрат, нагрев со стороны наружной

поверхности детали ведут до температуры начала спекания порошкового материала, после чего осуществляют нагрев токами высокой частоты со стороны внутренней поверхности детали, причем количество

засыпаемого материала выбирают из условия

тп 2:503 к -рп I у(1 - 1.5 П0)

-.2Р-503Х|;у(1 -1,5П0) (1 -По),

где I - длина детали, м;

РП - уд. .вес материала порошка, кг/см3; у- удельная электропроводность материала порошка, м 1;

По - пористость порошкового слоя, об- разующаяся в результате вращения детали перед началом нагрева;

f - частота токов при нагреве со стороны внутренней поверхности детали, кГц;

ft- магнитная проницаемость порошко- вого слоя с пористостью П0;

R - радиус внутренней поверхности детали, м.

2.Устройство для нанесения порошковых покрытий на внутренние поверхности

деталей преимущественно из ферромагнитных порошковых материалов, содержащее зажимное приспособление;, узел вращения, индуктор для нагрева детали снаружи, подключенный к генератору токов высокой частоты через коммутатора и переключатель, с блоком регулирования его мощности, и механизм подачи детали в индуктор, отличающееся тем, что, с целью повышения производительности и снижения энергозатрат, оно снабжено дополнительным коммутатором и переключателем, а индуктор выполнен с дополнительной секцией для нагрева детали внутри, подключенной к генератору токов высокой частоты через

дополнительный коммутатор и дополнительный переключатель.

3.Устройство по п.2, отличающее- с я тем, что блок регулирования мощности нагрева соединен с дополнительной секцией индуктора.

(jit/S.I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1713743A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ИНДУКЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2017587C1 |

| Способ нанесения покрытий из порошковых материалов | 1979 |

|

SU863186A1 |

| Способ восстановления изношенных поверхностей полых цилиндрических изделий | 1987 |

|

SU1533840A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2017586C1 |

| Устройство для нанесения покрытий из порошка | 1985 |

|

SU1260118A1 |

| Способ нанесения покрытий из порошковых материалов на внутренние поверхности изделий | 1986 |

|

SU1360901A1 |

| Устройство для нанесения металлического слоя на изделие | 1983 |

|

SU1084116A2 |

| Способ получения покрытий из металлических порошков | 1987 |

|

SU1785818A1 |

| Способ нанесения покрытий из порошковых материалов | 1981 |

|

SU977113A1 |

Изобретение относится к порошковой металлургии. Цель - повышение производительности процесса и снижение энергозатрат. Порошковый материал загружают в полость детали, вращают ее вокруг собственной оси, нагревают со стороны наружной поверхности детали до температуры начала спекания порошкового материала, а затем нагревают со стороны внутренней поверхности детали, причем массу засыпаемого порошка рассчитывают по предложенной зависимости. Устройство содержит зажимное приспособление, узел вращения, индуктор, подключенный к генератору-ТВЧ через коммутатор и переключатель с блоком регулирования его мощности, содержащий две секции для нагрева изделия снаружи и изнутри, и механизм подачи детали в Индуктор. Блок регулирования мощности нагрева может быть соединен с секцией индуктора, служащей для нагрева детали изнутри. 2 с. и 1 з.п. ф-лы, 3 ил., 1 табл. f Ј

32

Сеть „

ггов L

Л переялюна; , теАЮпоз.21

а

J/

30 Я

Кпереключа- лгслго поз. ZZ

Фиг.2

| Дорожкин Н.Н | |||

| Упрочнение и восстановление Деталей машин металлическими порошками | |||

| Минск: Наука и техника, 1975, с | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| Ярошевич В.К., Белоцерковский М.А | |||

| Антифрикционные покрытия из металлических порошков | |||

| Минск:-Наука и техника | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1992-03-15—Публикация

1989-11-21—Подача