Изобретение относится к порошковой металлургии, в частности к технологии центробежного припекания покрытий. Оно может быть использовано при нанесении покрытий из порошковых материалов на внутренние поверхности изделий (заготовок), а также в других технологических процессах, включающих индукционный нагрев в качестве одной из операций, например, при нанесении покрытий наплавкой из монолитного присадочного материала.

Известны способы нанесения покрытий из порошковых материалов на внутренние поверхности полых изделий, в которых реализуется принципиально одинаковая схема центробежного припекания. Эти способы включают размещение порошка в полости изделия, установку зазора между источником индукционного нагрева и изделием, одновременный нагрев по всей его наружной поверхности относительно неподвижным индуктором до температуры спекания при одновременном вращении изделия вокруг собственной оси.

В указанных аналогах нет ни осевого, ни радиального перемещения изделия относительно источника нагрева ТВЧ, хотя используемые в этих процессах цилиндрические, полосовые, рамочные, сегментные и прочие индукторы пригодны для реализации этих необходимых технологических операций.

Из известных способов наиболее близким к предлагаемому является способ нанесения покрытий из металлического порошка на внутреннюю поверхность деталей, включающий помещение порошка в полость изделия, установление зазора между источником индукционного нагрева и изделием, вращение детали при одновременном нагреве до температуры спекания, выдержку при температуре спекания с перемещением изделия относительно источника нагрева.

В отличие от указанного выше аналога в прототипе осуществлена лишь одна из нескольких возможных операций перемещения изделия относительно источника нагрева - осевое перемещение, которое необходимо для нагрева длинномерных заготовок более коротким индуктором. В способе отсутствует радиальное удаление изделия от источника нагрева, необходимое для поддержания постоянного минимально допустимого значения зазора в процессе нагрева и температурного расширения заготовки. Поэтому в известном способе зазор между изделием и индуктором, который устанавливают с учетом теплового расширения изделия, всегда превышает возможное минимально допустимое свое значение, что приводит к уменьшению выделяемой в детали тепловой мощности, увеличению продолжительности нагрева и снижению производительности процесса. По достижении на поверхности изделия из ферромагнитного материала температуры магнитных превращений подводимая тепловая мощность резко падает. В этот период для повышения производительности необходима обратная корректировка величины зазора - его уменьшение, чтобы подводимая мощность обеспечивала наиболее быстрое наступление момента достижения температуры спекания на внутренней поверхности заготовки. Однако в случае, когда внутренняя поверхность изделия нагрелась до температуры спекания, подводимую мощность необходимо уменьшать, т. е. увеличивать зазор, так как из-за разных условий теплообмена наружной и внутренней поверхностей возможен перегрев порошкового слоя и ухудшение качества покрытия. Обычно корректировку мощности, в том числе и автоматическую, осуществляют путем изменения электрических параметров нагрева ТВЧ, согласуя ее со степенью нагрева наружной поверхности. Но этот метод требует наличия средств контроля температуры наружной поверхности изделия.

Целью изобретения является повышение производительности и улучшение качества покрытий путем обеспечения заданного температурного режима нагрева.

Это достигается тем, что в способе центробежного индукционного нанесения покрытий из порошковых материалов на внутренние поверхности цилиндрических изделий, включающем помещение порошка в полость детали, установление зазора между источником нагрева и деталью, вращение детали при одновременном нагреве до температуры спекания и спекание с выдержкой при этой температуре и перемещении детали относительно источника нагрева, при нагреве до температуры спекания зазор между источником нагрева и деталью поддерживают постоянным, а при спекании осуществляют изменение зазора за счет радиального удаления детали от источника нагрева на величину, определяемую в каждый момент времени по зависимости мощности от времени и мощности от величины зазора.

Такой способ позволяет поддержать минимальный зазор в период нагрева изделия до температуры спекания порошка и сохранять при этом максимальное из возможных значений мощности, подводимой к детали при заданных электрических параметрах установки ТВЧ, а по достижении температуры спекания осуществлять изотермическую выдержку при этой температуре, изменяя подводимую мощность путем относительного удаления детали и источника нагрева.

Сущность способа состоит в том, что с помощью одного и того же технологического приема, а именно удаления оси изделия от индуктора, по предварительно полученному закону одновременно обеспечивается поддержание оптимального зазора между поверхностью изделия и индуктором в процессе нагрева и изменение величины, подводимой к изделию мощности. При этом уменьшается время нагрева, а следовательно, повышается производительность процесса, а также стабилизируется температура и обеспечивается подобие изотермической выдержки.

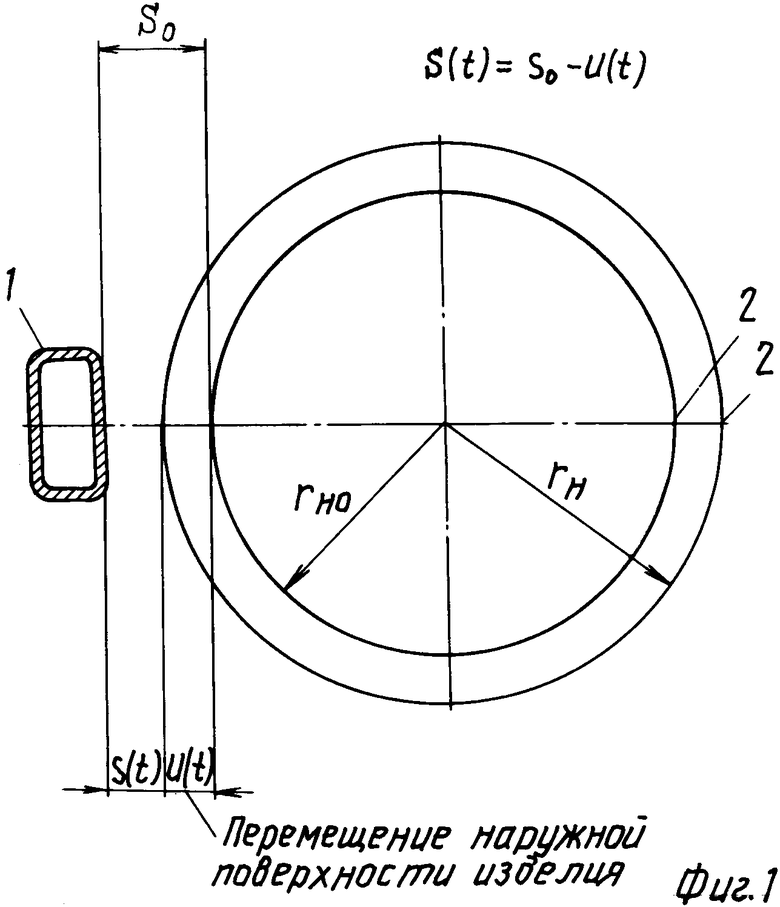

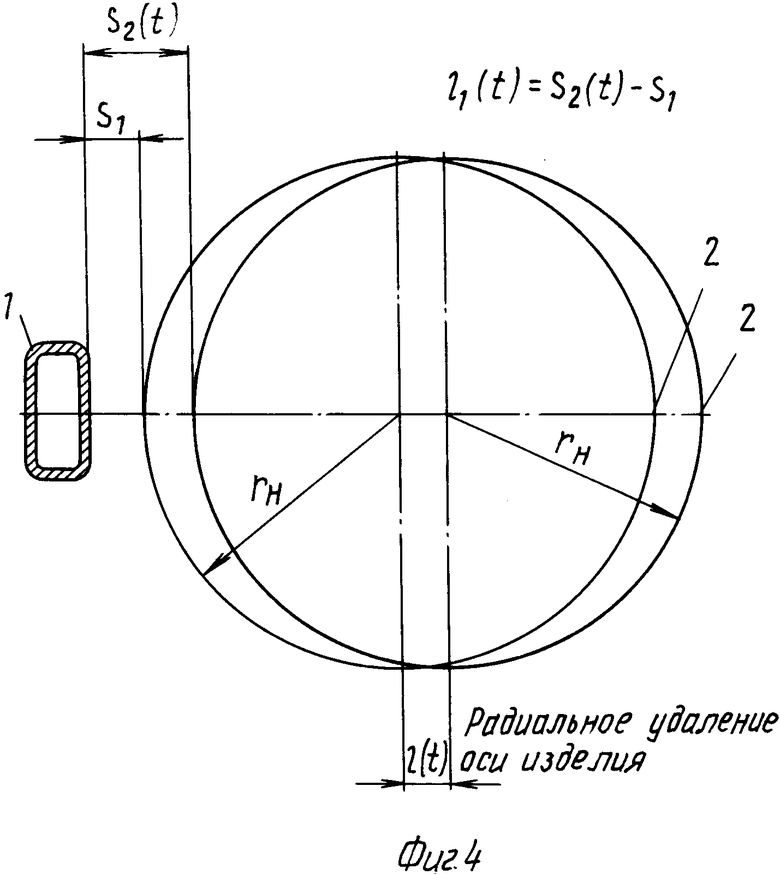

На фиг. 1 показана схема относительного взаимного расположения источника нагрева и изделия с наружным радиусом rн (rно - в начале нагрева) в известных способах; на фиг.2 - графики радиального перемещения точек наружной поверхности полого цилиндрического изделия в процессе нагрева; на фиг.3 - предлагаемая схема взаимного расположения источника нагрева и изделия; на фиг. 4 - схема взаимного расположения источника нагрева и изделия в предлагаемом способе при осуществлении изотермической выдержки; на фиг.5 - графики зависимости относительной подводимой тепловой мощности от времени (а), полученные расчетным путем, (б) - от величины зазора между индуктором и заготовкой, (в) - величины зазора от времени, полученный из сопоставления графиков (а) и (б); на фиг.6 - график зависимости перемещения точек наружной поверхности изделия в зависимости от времени нагрева.

Сущность способа заключается в следующем.

Рассмотрим (фиг.1) взаимное расположение источника нагрева 1 и наружной поверхности изделия 2, имеющего в начале нагрева при температуре То наружный радиус rно, а по достижении температуры Т > Тн - наружный радиус rн. Из представленной схемы видно, что при нагреве до температуры Т величина зазора между индуктором и наружной поверхностью изделия уменьшается от начального значения So до некоторого значения S. Причем текущее значение величины зазора выражается через величину перемещения U точек наружной поверхности изделия, обусловленного термоупругим расширением материала изделия, по следующей формуле:

S(t) = So - U(t) (1)

В связи с тем, что индукционный нагрев сопровождается наличием градиента температур по сечению детали, перемещение U(t) точек наружной поверхности при температурном расширении материала цилиндрического изделия определяется по следующей известной формуле, которая учитывает наличие этого градиента: t

t -

- t)+

t)+  , (2) где

, (2) где (rно,t)=

(rно,t)=

xT(x,t)dx;

xT(x,t)dx;

rво - внутренний радиус заготовки;

μ- коэффициент Пуассона;

Т(rно, t) - средняя температура заготовки с внешним радиусом rно, функция времени; αн - коэффициент теплового расширения материала заготовки. Использование в этом случае более простых формул неприемлемо.

По данной схеме (фиг.1) осуществляется установка взаимного расположения источника нагрева и изделия во всех известных технологических процессах индукционного нагрева. Из нее видно, что во избежание касания индуктора 1 с поверхностью изделия первоначальный зазор So между ними должен быть больше минимально допустимого. В этом проявляется недостаток этой схемы, о котором говорилось при описании аналогов и прототипов. Приведенная зависимость (2) позволяет рассчитывать перемещение точек наружной поверхности изделия для любых градиентов температур, возникающих в нем в процессах индукционного нагрева. На фиг.2 в качестве примера показаны графики зависимости перемещения точек наружной поверхности изделия с начальным радиусом rно= 0,15 м и толщиной стенки 0,035 м, выполненного из ст,.45, от градиента температур ΔТ по толщине и температуре поверхности

Δ Т = 120о (1); ΔТ = 80оС (2);

ΔТ = 50оС (3); ΔТ = 0оС (4).

В предлагаемом способе, схема которого представлена на фиг.3, указанный недостаток устраняется путем удаления оси изделия в радиальном направлении на величину l(t), равную U(t) (см.фиг.1). При этом величина первоначально выставленного минимально допустимого зазора сохраняется в течение всего процесса нагрева, т.е. So - const. Это позволяет сохранить максимальное из возможных значений мощности, подводимой к детали при заданных электрических параметрах. Удаление оси изделия l(t), компенсирующее тепловое расширение детали осуществляют до момента достижения температуры спекания на контакте порошкового слоя с внутренней поверхности заготовки. Наступление этого момента времени определяют следующим образом. Рассчитывают температуру на поверхности изделия и на контакте с порошковым слоем в одни и те же моменты времени в течение всего процесса нагрева, определяют при какой температуре наружной поверхности достигается требуемая температура спекания на контакте внутренней поверхности изделия с порошком. При этом используется формула/ которая является решением нелинейной задачи теплопроводности для полого двухслойного цилиндра с помощью метода конечных интервалов (Шумаков Н. Метод последовательных интервалов в теплометрии нестационарных процессов. М.; Атомиздат/ 1979/ с.216) и метода последовательных приближений (Мотовиловец И. А. Теплопроводность пластин и тел вращения. К.; Наукова думка/ 1969/ с. 144)

T(ρ,ϕ,Fo)=

[exp(-μ

[exp(-μ (μпкρ)dρ′×

(μпкρ)dρ′× f(ρ′, ϕ)·Cos n(ϕ-ϕ′)dϕ′+

f(ρ′, ϕ)·Cos n(ϕ-ϕ′)dϕ′+ μ(τo)exp[

μ(τo)exp[ (τo-Fo)] d

(τo-Fo)] d Cos n(ϕ-ϕ′)× × dϕ′+

Cos n(ϕ-ϕ′)× × dϕ′+

h(τo)exp[μ

h(τo)exp[μ (ϕ)·Cos n(ϕ-ϕ′)dϕ′×

(ϕ)·Cos n(ϕ-ϕ′)dϕ′× (μпкρ′) exp[-2(1-ρ′)/ΔR] dρ′ где Т - температура; ϕ - угловая координата; ρ= r/rно - приведенный радиус; r - текущее значение радиуса; rно и rво - наружный и внутренний радиус детали; Fo = at/rно2 - число Фурье; t - время; а - коэффициент теплопроводности материала детали; λ - коэффициент температуропроводности материала детали; q - плотность тепловой мощности, выделяемой в очень тонком поверхностном слое; ΔR= 503/r

(μпкρ′) exp[-2(1-ρ′)/ΔR] dρ′ где Т - температура; ϕ - угловая координата; ρ= r/rно - приведенный радиус; r - текущее значение радиуса; rно и rво - наружный и внутренний радиус детали; Fo = at/rно2 - число Фурье; t - время; а - коэффициент теплопроводности материала детали; λ - коэффициент температуропроводности материала детали; q - плотность тепловой мощности, выделяемой в очень тонком поверхностном слое; ΔR= 503/r - относительная глубина проникновения электромагнитного поля в деталь; σ - удельная электропроводность материала детали; μм - магнитная проницаемость материала детали; ν - частота переменного тока, питающего индуктор; f(ρ,ϕ) - функция, описывающая начальное распределение температуры в детали; h(Fo) - непрерывная функция числа Фурье, определяемая изменение мощности источника тепла; М(Fo) = C, rво ϕ,(Fo) Ψпк(μнкρво)+ С2 ϕ2 (Fo) ϕпк(μпк); ϕ1(Fo) и ϕ2(Fo) - функции изменения температуры на внутренней и наружной поверхности детали соответственно; δn = 1, n = 0 и δn = 2n > 0; Ψnк(μnкρ)= [B1Yn( μnкρво) - μnкYn'( μnкρво)]In(μnкρ)-[B1In(μnкρво- -μnкI

- относительная глубина проникновения электромагнитного поля в деталь; σ - удельная электропроводность материала детали; μм - магнитная проницаемость материала детали; ν - частота переменного тока, питающего индуктор; f(ρ,ϕ) - функция, описывающая начальное распределение температуры в детали; h(Fo) - непрерывная функция числа Фурье, определяемая изменение мощности источника тепла; М(Fo) = C, rво ϕ,(Fo) Ψпк(μнкρво)+ С2 ϕ2 (Fo) ϕпк(μпк); ϕ1(Fo) и ϕ2(Fo) - функции изменения температуры на внутренней и наружной поверхности детали соответственно; δn = 1, n = 0 и δn = 2n > 0; Ψnк(μnкρ)= [B1Yn( μnкρво) - μnкYn'( μnкρво)]In(μnкρ)-[B1In(μnкρво- -μnкI ( μnкρво)]Yn( μnкρ ) - ядро интегрального преобразования по ρ; In, Yn - функции Бесселя n - порядка и соответственно первого и второго рода; μnк- корни характеристического уравнения

( μnкρво)]Yn( μnкρ ) - ядро интегрального преобразования по ρ; In, Yn - функции Бесселя n - порядка и соответственно первого и второго рода; μnк- корни характеристического уравнения

[B2In( μ) + μIn'(μ)][B1Yn( μ·ρво) -

-μYn( μ˙ρво] - [B2Yn( μ) + μY'( μ)] x

x[B1In( μρво) - μIn'( μ·ρво)] = 0 В1, В2, С1, С2 - величины, определяющие вид нелинейных граничных условий на внутренней и внешней поверхностях.

Таким образом момент достижения температуры спекания на внутренней поверхности изделия и начала изотермической выдерки можно фиксировать как по времени нагрева, так и по температуре наружной поверхности изделия. Начиная с этого момента, осуществляют выдержку при заданной температуре. В случае, когда подводимая к детали мощность превышает суммарные тепловые потери, на ее внутренней поверхности в зоне контакта слоя с основой происходит рост температуры, что приводит к перегреву наносимого порошкового слоя и, как следствие, к ухудшению качества получаемых покрытий. Во избежание этого приходится уменьшать подводимую к детали тепловую мощность. Известно, что поддержание заданной температуры можно осуществить, например, изменением электрических параметров нагревательной системы либо путем выключения и включения источника нагрева. Но поскольку на этапе нагрева до температуры спекания в предлагаемом способе (фиг.3) обоснована необходимость удаления оси изделия от индуктора, а также в связи с тем, что увеличение зазора между изделием и индуктором приводит к уменьшению тепловой мощности, подводимой к детали, поэтому и на этапе осуществления изотермической выдержки предлагается стабилизацию температурного режима осуществлять путем изменения зазора S от значения S1 до значения S2 (см.фиг.5в). При этом удаление l(t) оси изделия выполнено согласно условию l1(t) = S2(t) - S1, а текущее значение величины зазора S2(t) определяется из следующих соображений. На основании формулы (3) расчетным путем получаем зависимость относительной тепловой мощности (см.фиг.5а), подводимой к детали, от времени t при условии, что температура на контакте порошкового слоя с внутренней поверхностью заготовки должна оставаться неизменной в течение всего промежутка времени спекания τ.

Сопоставляя графики зависимости относительной тепловой мощности, подводимой к заготовке, от времени (фиг.5а) и от величины зазора (определяется экспериментально) для одного и того же момента времени получают зависимость величины зазора от времени (фиг.5в). Последовательность построения последнего графика схематически показана линиями 1-4. Применение предложенного способа нанесения покрытий с удалением оси изделия от источника нагрева по мере изменения размеров заготовки позволяет более эффективно чем в известных способах нагревать заготовки до температуры спекания и повышать за счет этого производительность процесса, так как поддерживается постоянный оптимальный зазор между изделием и индуктором. Кроме того, применением предложенного метода стабилизации температуры удалением заготовки от индуктора для поддержания изотермической выдержки снижает значение градиентов температур по толщине слоя и заготовки, что позволяет повысить однородность свойств по толщине покрытий.

В таблице приведены некоторые свойства хромоникелевых (сплав СНГН - 60: C 1,0; Si 4,5; B 4,3; Fe 2,5; Mn 0,8; Cr 17,5; Niосн.) покрытий по глубине слоя, полученных известным и предложенным способами.

Из сравнения данных, представленных в таблице, следует, что применение предложенного способа приводит не только к улучшению свойств покрытий, но и к более высокой однородности их распределения по глубине.

П р и м е р. Наносилось покрытие толщиной 4 мм из порошка СНГН-60 на внутреннюю поверхность полой цилиндрической заготовки из стали 45 с начальным наружным диаметром 300 мм, толщиной стенки 35 мм и длиной 420 мм.

Заготовка изделия устанавливалась и зажималась в центрах биметаллизирующей установки, оснащенной механизмом относительного осевого перемещения и механизмом радиального перемещения. Устанавливалась частота вращения заготовки изделия, равная 750 об/мин. Для нагрева использовался полосовой индуктор с магнитопроводом длиной 420 мм и шириной полосы 21 мм. Для нагрева использовали машинный генератор. Устанавливался режим нагрева: напряжение 0,9 Кв, число первичных витков трансформатора 13, число вторичных 1, емкость конденсаторных батарей 52 мкФ. Устанавливалась начальная величина So зазора 4 мм.

Весь процесс нагрева заготовки изделия с порошком продолжался в течение 15 мин. Причем нагрев до достижения на внутренней поверхности изделия температуры спекания порошка, равный 980оС, происходил в течение 9 мин и выдержке при этой температуре в течение 6 мин. При нагреве до момента достижения температуры спекания поддерживалась постоянная величина So зазора между поверхностью изделия и индуктором, равная 4 мм. При этом ось изделия удалялась от индуктора по закону lt) = U(t). Зависимость перемещения точек поверхности детали от времени нагрева U(t) вследствие термоупругого расширения материала детали показана на фиг.6. График зависимости U(t) получен следующим образом. Для различных моментов времени по формуле (3) рассчитывается градиент температуры по толщине детали и для этих же моментов времени рассчитывается величина перемещения U по формуле (2). Таким образом задается графический (табличный, аналитический) закон l(t) удаления оси изделия от индуктора. При расчете температур по формуле (3) рассматривались два интервала линейности 20-800оС и 800-1050оС, мощность источников тепла в тонком поверхностном слое соответственно q = 1,53 ˙108Вт/м3 и q = 7,17 ˙107Вт/м3. В момент достижения температуры спекания градиент температуры по толщине порошкового слоя 40оС. Для выравнивания температуры по сечению порошкового слоя и завершения процесса припекания осуществлялась выдержка изделия при полученной температуре в течение 6 мин. При этом мощность, подводимая к детали, уменьшалась по закону q = qoeхp[-0,033t], где t - время, отсчитываемое от момента достижения на внутренней поверхности изделия температуры спекания до окончания нагрева, qo = 7,17˙ 107 Вт/м3.

Закон изменения мощности во времени получен из решения (3) и графически показан на фиг. 5а. Уменьшение мощности осуществлялось путем удаления оси изделия от индуктора по закону S = S(t), показанному на фиг.5в. При этом использовалась экспериментально полученная зависимость относительной тепловой мощности, подводимой к изделию, от величины зазора S между индуктором и поверхностью изделия, показанная в виде графика на фиг.5б. По истечении времени изотермической выдержки градиент температур в порошковом слое не превышает 15-20оС.

Предложенный способ позволяет повысить эффективность процесса, качество наносимых покрытий и экономить при этом электроэнергию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2017586C1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1719161A1 |

| Устройство для нанесения покрытий из порошка | 1985 |

|

SU1260118A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2022713C1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1713743A1 |

| Способ нанесения порошковых покрытий на наружные поверхности изделий | 1984 |

|

SU1556816A1 |

| Устройство для нанесения металлического слоя на изделие | 1979 |

|

SU854592A1 |

| Способ нанесения покрытий из порошковых материалов | 1979 |

|

SU863186A1 |

| Способ нанесения покрытий из металлических порошков на внутренней поверхности изделий | 1988 |

|

SU1597251A1 |

| Устройство для нанесения металлического слоя на изделия | 1984 |

|

SU1225691A1 |

Изобретение относится к порошковой металлургии. Порошок помещают в полость детали, устанавливают зазор между источником нагрева и деталь, вращают деталь при одновременном нагреве до температуры спекания и спекают с выдержкой при этой температуре и перемещении детали относительно источника нагрева. В период нагрева изделия до температуры спекания зазор между источником нагрева и деталью поддерживается постоянным, осуществляя при этом дополнительное радиальное удаление детали от источника нагрева по следующему закону (экспериментальному или расчетному): l=U(T)=f(T), где U (T) - зависимость перемещения точек поверхности детали вследствии температурного расширения от времени нагрева (определяемая экспериментально или расчетным путем с учетом градиента температур по глубине детали); T - температура наружной поверхности, определяемая экспериментально или расчетным путем, учитывающим нелинейность задачи теплопроводности, соответствующая моменту достижения температуры спекания на контакте между внутренней поверхностью изделий и наносимым слоем. В период выдержки детали при температуре спекания также осуществляют дополнительное радиальное относительное удаление детали и источника нагрева, величину которого в каждый момент времени определяют исходя из зависимости мощности от времени и мощности от величины зазора между изделием и источником нагрева. 1 табл., 6 ил.

СПОСОБ ЦЕНТРОБЕЖНОГО ИНДУКЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ, включающий помещение порошка в полость детали, установление зазора между источником нагрева и деталью, вращение детали при одновременном нагреве до температуры спекания и спекание с выдержкой при этой температуре и перемещении детали относительно источника нагрева, отличающийся тем, что при нагреве до температуры спекания зазор между источником нагрева и деталью поддерживают постоянным, а при спекании осуществляют изменение зазора за счет радиального удаления детали от источника нагрева на величину, определяемую в каждый момент времени по зависимости мощности от времени и мощности от величины зазора.

| Способ нанесения покрытий из металлического порошка | 1981 |

|

SU980965A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-08-15—Публикация

1991-01-14—Подача