Изобретение относится к порошковой металлургии, в частности к способам нанесения покрытий на внутренние поверхности изделий типа втулок путем припекания металлических порошков.

Цель изобретения - повьш ение качества покрытия путем обеспечения равномерности его плотности.

Способ осуществляют следующим образом.

В полость изделия, на поверхность которой наносится покрытие, помещают высокочастотный индуктор и нагревают ее внутреннюю поверхность до темлературы спекания используемого порошка. После этого между ;индуктором и внутренней поверхностью изделия размешают технологическую втулку, изготовленную жаропрочной стали и покрытую снаружи антипригарной краской. В зазор между внутренней поверхностью изделия и наружной поверхностью технологической втулки засыпают металлический порошок и начинают охлаждать изделие со стороны его наружной поверхности, обдувая ее потоком газа (например, воздуха или азота). Одновременно с охлаждением изделия осуществляют индукционный нагрев техносд с J

ю

О1

3I597251

логической втулки со стороны ее внутренней поверхности до достижения ее наружной поверхностью температуры спекания порошка, после чего уменьшают мощность нагрева и поддерясивают тем- пературу наружной поверхности технологической втулки постоянной (равной температуре спекания), контролируя ее с помощью термопар. После припекания покрытия сборку .охлаждают и из поло- лобти изделия извлекают технологическую втулку и высокочастотный индуктор. Для. повьшения -равномерности нагрева изделия, и технологической втулки может осушествляться их враше ние относительно высокочастотного индуктора.

10

15

вн ме на ди

вы ег из ст из жа пл эт ск ме че ме ст ст вт ро ст ту ск мо со ле но та то п ск д ты р кр

Предварительный нагрев изделия.и последующее- охлаждение его после за- сьшки порошка в зазор между изделием и технологической втулкой служат для напрессовки и припе.к-ания порошкового слоя на внутреннюю поверхность изделия, В процессе нагрева технологиче- ской.втулки со стороны ее внутренней поверхности , осуществляемого TOKaNm высокой частоты, и одновременного охлаждения изделия со стороны его наружной поверхности в сборке, состоящей из изделия, порощка -и технологической втулки, возникает градиент температуры, направленный ,к оси втулки. В результате неодинакового термического расширения изделия и технологической втулки, обусловленного,различием их средних .температур, на порошковый слой при этом оказывается дополнительное силовое воздействие. активирующее процесс припекания и способствующее повьшению плотности покрытия. Умень- ше1ше мощности нагрева технологической втулки по достижении ее наружной поверхностью теьгаературы спекания порошка позволяет поддерживать наиболее выгодный режим припекания порошкового слоя, поддерживая постоянной его температуру.

Поскольку при обжатии порошкового слоя технрлогической втулкой усилие распределяется равномерно по окружности, полученное покрытие характеризуется равномерными толш1шой и распределением плотности.

Пример, Наносят износостой кое покрытие из порошка самофлюсую- иегося сплава ПГ-СР4 на внутреннюю .поверхность втулки из стали 45. Длина изделия 50 мм, наружный диаметр 90 мм.

4

0

5

0 5 05 }045

0

5

внутренний диаметр 80 мм, Длнна применяемой технологической втулки 55 мм, наружный диамер 78,5 мм, внутренний диаметр 70 мм.

Вовнутрь изделия (втулки) вводят высокочастотный индуктор и нагревают его до 950 С, одновременно вращая изделие вокруг своей оси со скоростью 2 об/с. Затем помещают внутрь изделия технологическую втулку из жаропрочной стали, установленную на плите, и устанавливают изделие на этой плите, коаксиально технологической втулке. После засыпки порощка между стенками изделия и технологи- . ческой втулки осуществляют одновре- менное охлаждение наружной поверхности изделия путем обдува воздушной струей и нагрев технологической втулки токами высокой частоты со стороны ее внутренней поверхности до достижения ее. наружной поверхностью , а затем поддерживают температуру порошка постоянной, автоматически регулируя мощность нагрева с помощью регулирующего потенциометра, соединенного с термопарой, установленного на наружной поверхности технологической втулки, и со схемой питания генератора токов высокой частоты. После окончания процесса припекания (длительность изотермиче ской вьщержки 4 мин) сборку охлаждают до 220-250 С и снимают с плиты изделие с нанесенным на его внутреннюю поверхность износостойким покрытием.

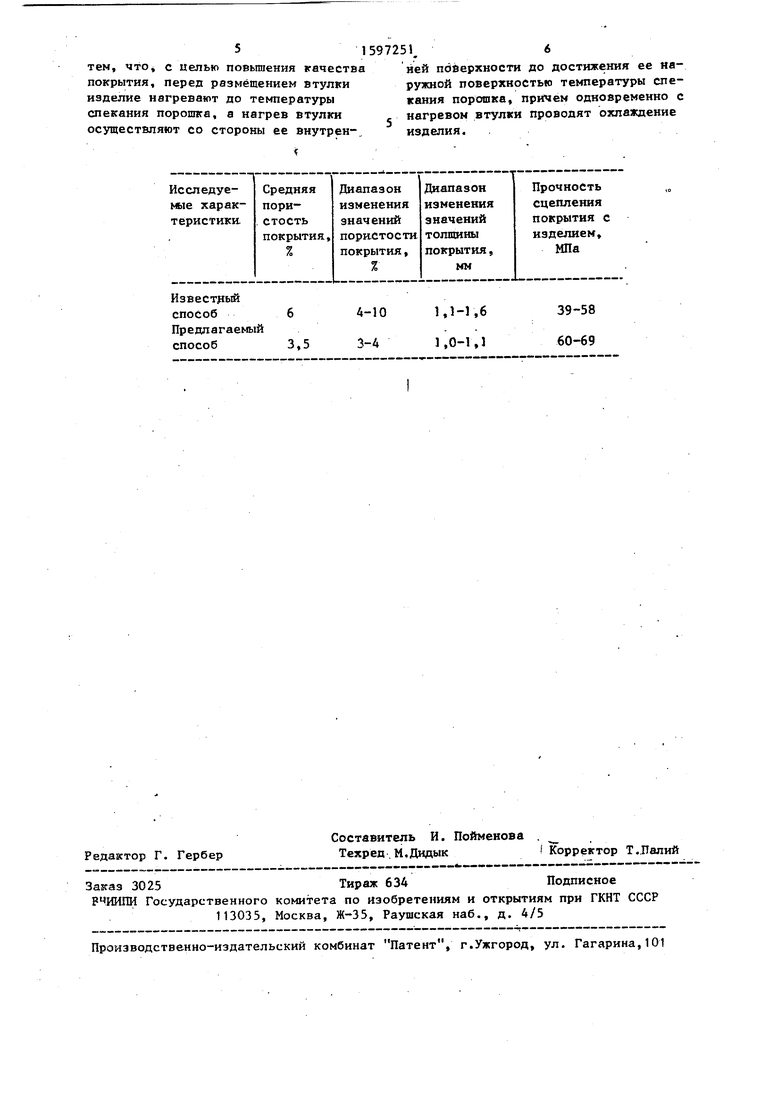

Сравнение свойств покрытий, полученных по предложенному и известному способам, показало, что покрытия, полученные по предложенному способу, обладают более однородным распределением пористости по окружности покрытия, более низкой средней пористостью, более высокой прочностью сцепления с изделием, равномерной толщиной (табл.). Формула изобретения

Способ нанесения покрытий из металлических порощков на внутренние поверхности изделий, включающий размещение ВТУ.ЛКИ в полости изделия, загрузку порошка в зазор между внутренней поверхностью изделия и наружной поверхностью технологической втулки, нагрев до температуры спекания и спекание, отличающийся

тем, 4TOj с целью повышения качества покрытия, перед размещением втулки изделие нагревает до температуры спекания порошка, а нагрев втулки осуществляют со стороны ее внутрен-.

ней поверхности до достижения ее иа- ружиой поверхностью температуры спекания порошка, примем одновременно с нагревом втулки проводят охлаждение изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1719161A1 |

| Способ нанесения покрытий из порошкообразных материалов | 1988 |

|

SU1669637A1 |

| Устройство для нанесения металлического слоя на изделие | 1983 |

|

SU1084116A2 |

| Устройство для нанесения покрытия из металлического порошка на изделие | 1983 |

|

SU1088885A1 |

| Способ нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей | 1982 |

|

SU1380867A1 |

| Способ нанесения покрытий из металлического порошка | 1977 |

|

SU725821A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ИНДУКЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2017587C1 |

| Устройство для нанесения металлического слоя на изделия | 1984 |

|

SU1225691A1 |

| Устройство для нанесения металлического слоя на изделие | 1983 |

|

SU1180160A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1713743A1 |

Изобретение относится к порошковой металлургии, в частности к способам нанесения покрытий на внутренние поверхности изделий. Цель - повышение качества покрытия. В предварительно нагретое до температуры спекания порошка материала покрытия изделие помещают технологическую втулку и в образовавшийся между ними зазор засыпают порошок. После чего изделие охлаждают, одновременно нагревают втулку со стороны ее внутренней поверхности до достижения ее наружней поверхности температуры спекания порошка и выдерживают при этой температуре до окончания припекания. Способ позволяет получить покрытия с более однородным распределением пористости по окружности покрытия, низкой средней пористостью, высокой прочностью сцепления с основой, равномерной толщиной. 1 табл.

Извест|сый

способ6 4-10 1,1-1,6 Предлагаемый-

способ3,5 3-4 1,0-1,1

39-58 60-69

| Дорожкин Н.Н | |||

| Упрочнение и восстановление деталей машин металлическими порошками.- Минск, Наука и техника, 1975, с.125-127 | |||

| Устройство для получения покрытий из металлических порошков | 1976 |

|

SU552137A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-10-07—Публикация

1988-11-09—Подача