Изобретение относится к порошковой металлургии, в частности к способам нанесения покрытий из порошковых материалов .

Цель изобретения - повышение качества за счет увеличения плотности и расширение технологических возможностей.

Согласно предлагаемому способу восстановления поверхностей цилиндрических деталей осуществляют загрузку порошка в полость заготовки, ее вращение и спекание под давлением, давление прикладывают полым пуансоном, совершающим колебательно-поступательные движения вдоль оси изделия и последующей радиальной раздачей ступенчатым пуансоном.

Порошок помещают между внешней поверхностью детали и оправкой, внутренней поверхностью детали и пуансоном и наносят на внешнюю, внутреннюю и торцовую поверхности,

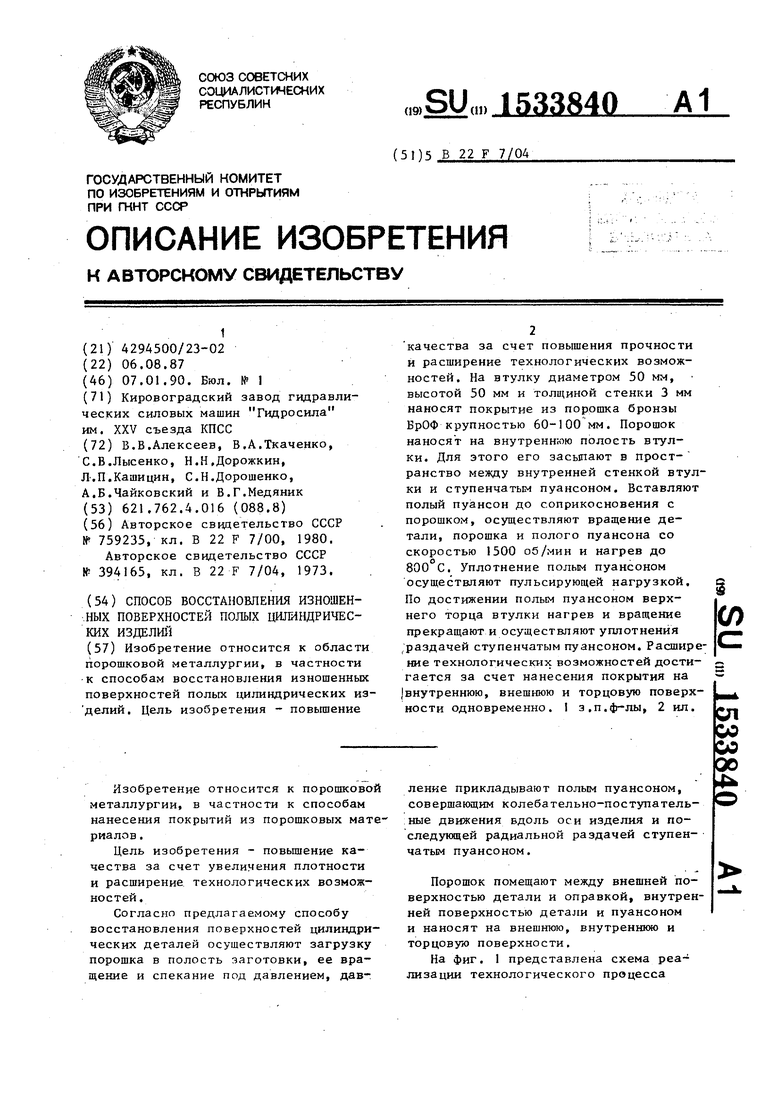

На фиг. 1 представлена схема реализации технологического процесса

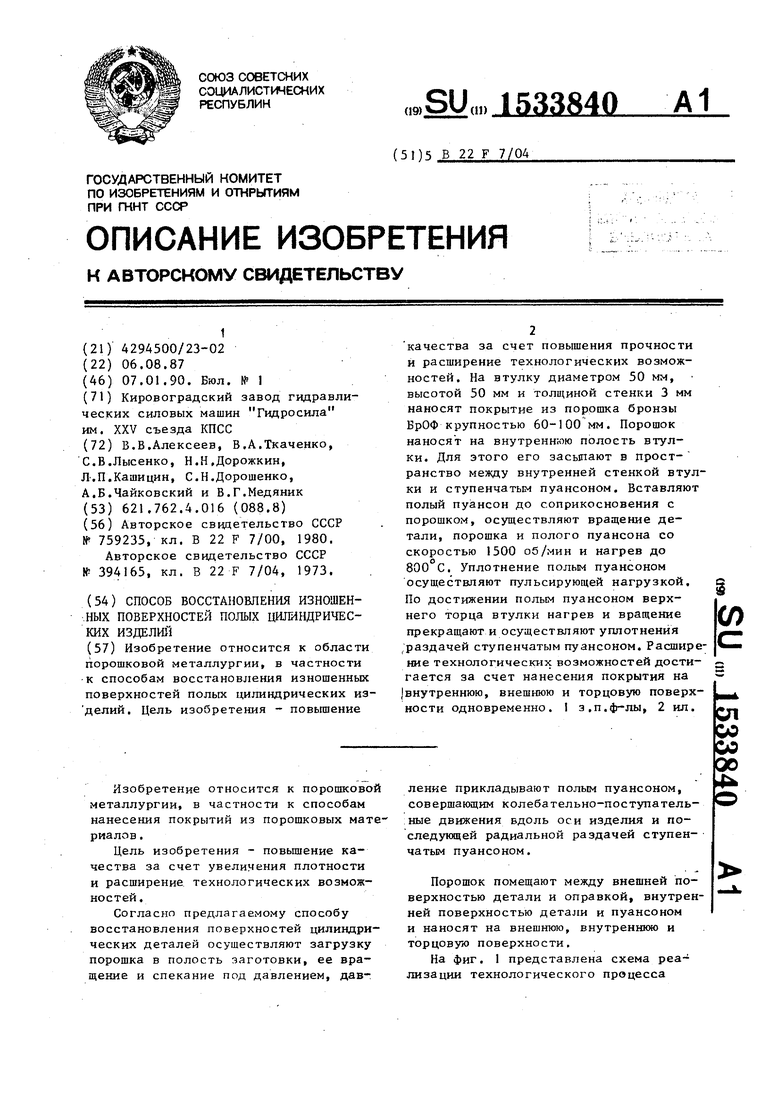

осстановления деталей на внутренней оверхности; на фиг. 2 - то же, на нутренней, внешней и торцоьои поерхностях.

Устройство для реализации предлааемого способа содержит корпус 1, на котором установлен фланец 2 с полым пуансоном 3 и пуансоном 4. На втулке

5,размещенной в корпусе 1, располо- JQ жена шайба 6 с асбестовой прокладкой 7„

на которую установлена деталь 8 с металлическим порошком 9. Нагрев детаи и металлического порошка осущест- вляют индуктором (ТВЧ) 10. $

Способ осуществляют следующим образом.

Деталь 8 устанавливается на шайбу

6,на которую предварительно уложена 20 асбестовая прокладка 7. Шайба 6 закреплена на втулке 5. Нагрев детали

8 и металлического порошка 9 осуществляется индуктором (ТВЧ) 10, Для засыпки дозы порошка с учетом усадки 25 сверху детали 8 устанавливают фланец 2, опирающийся с возможностью вращения на корпус 1. Металлический порошок засыпается между установленными во внутрь детали пуансоном 4 и де- 30 талью 8 с находящимся сверху фланцем 2 допрессовку в осевом направлении производят полым пуансоном 3,

Нанесение покрытия на внутреннюю поверхность (фиг, 1) осуществляется следующим образом. Производится засыпка дозы порошка 9 с учетом усадки между деталью 8, фланцем 2 и пуансоном 4, При вращении детали с порошком и связанных с ней элементов уст- Q ройства (пуансоны 3 и 4, фланец 2, шайба 6) осуществляются одновременно пульсация пуансона 3 в осевом направлении с кратковременным приложением нагрузки на порошок и спекание с помощью индуктора. В результате воздействия температуры, центробежных (радиальных) и осевых сил происходит уплотнение порошка и нижняя кромка полого пуансона 3 достает верх ,Q ней кромки детали 8. Включают источник нагрева 10 (индуктор ТВЧ), производят запирание полого пуансона 3 и остановку вращения. Пуансон 4, выполненный ступенчато, осуществляет дви- жение вниз, производя раздачу детали в радиальном направлении с одновременным упрочнением поверхностного слоя порошка.

При нанесении покрытия на торцовую, внешнюю и внутреннюю поверхности (фиг. 2J дополнительно устанавливают оправку 11, а уплотнение пуансоном 3 ведут до тех пор, пока он не достигает нижнего положения, а зазор между ним и торцовой поверхностью детали составляет толщину покрытия, отключают источник нагрева, вращение и перемещение, производят запирание полого пуансона. Пуансон 4 перемещается вниз, производят уплотнение порошкового слоя между пуансоном и внутренней поверхностью детали , при этом происходит раздача втулки, доуплот- нение порошка между оправкой и внешней поверхностью детали, улучшается сцепление порошкового слоя с деталью. Таким образом достигается расширение технологических возможностей способа.

Способ позволяет формировать внутренние сложные поверхности типа шлицев и позволяет получать покрытия улучшенного качества.

Пример 1. В качестве основного материала для покрытия использую порошок бронзы БрОФ 10 зернистостью 60- 100 мкм. Покрытие наносят на деталь с внутренним диаметром мм и толщиной стенки t 3 мм, высота мм. В полость между внутренней поверхностью детали 8, фланца 2 и пуансоном 4 засыпают мерную дозу порошка 9. Полый пуансон 3 опускают до соприкосновения с порошком. Детали 8, порошку S, фланцу 2 и пуансону 4 сообщают вращательное движение, а пуансону 3 - вращательное и пульсирующее поступательное движение. Вращение осуществляют со .скоростью 1500 об/мин, а перемещение пуансона 3 со скоростью

V-E

V

где S - путь перемещения полого пуансона от точки соприкосновения с порошком до торцовой поверхности детали;

t - время усадки порошка до заданной пористости.

Нагрев порошка и детали осуществляют с помощью индукционной установки до 800°С, Одновременно производят уплотнение и спекание порошка. При достижении нижней кромкой полого пуансона 3 верхней кромки детали 8, отключают источник нагрева и вращение, производят запирание полого пуансона 3. Пуансон 4„ перемещаясь вниз, осущесте

вляет раздачу детали в радиальном направлении, доуплотнение порошка и повышает качество сцепления порошкового слоя с основой.I

Плотность покрытия 97-100%, прочность сцепления с основой 25-30 кг/см, толщина слоя составляет 1 мм (по известному способу прочность сцепления 17-20 кг/смг, а относительная плот- ность до 90%).

П р и м е р 2. Для нанесения порошкового покрытия на внутреннюю, внешнюю и торцовую поверхности детали дополнительно устанавливают оправку 11 (фиг. 2). Во внутрь оправки 11 помещают деталь 8. В образовавшиеся зазоры между деталью 8 и оправкой 11, деталью 8 и пуансоном 4, фланцем 2 и пуансоном 4 засыпают мерную дозу порошка. Полый пуансон подводят до соприкосновения с порошком. Узлу сообщают вращательное движение, а полому пуансону 3 - пульсирующее поступательное движение. Одновременно осуществляют индук- ционный нагрев порошка и детали. Скорость перемещения полого пуансона

V --., где S - лого пуансона от точки

путь перемещения по- соприкоснове

, JQ

152025

30

ния с порошком до нижней точки, где расстояние мея у полым пуансоном и торцовой поверхностью детали соответствует толщине порошкового покрытия; t - время усадки порошка при спекании до заданной пористости. Остальные режимы аналогичны примеру 1,

Формула изобретения

1. -Способ восстановления изношенных поверхностей полых цилиндрических изделий, включающий загрузку порошка в полость изделия и спекание под давлением при вращении, о т л и - чающийся тем, что, с целью повышения качества за счет увеличения плотности, давление к порошку в процессе спекания прикладывают циклически вдоль оси изделия, а после спекания осуществлят радиальную раздачу изделия.

2. Способ по п.1, отличающий с я тем, что, с целью расширения технологических возможностей, загрузку порошка осуществляют на внут- ренюю, внешнюю и торцовую поверхности изделия одновременно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий из порошка | 1980 |

|

SU917909A1 |

| Способ восстановления деталей с внутренней полостью | 1982 |

|

SU1093398A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1719161A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1713743A1 |

| Устройство для нанесения покрытий из порошковых материалов | 1979 |

|

SU880625A1 |

| Способ нанесения покрытий из порошкообразных материалов | 1988 |

|

SU1669637A1 |

| Способ нанесения покрытий из порошковых материалов на внутренние поверхности деталей | 1988 |

|

SU1687376A1 |

| Устройство для нанесения покрытий из порошка | 1985 |

|

SU1260118A1 |

| Устройство для нанесения покрытий на внутренние поверхности | 1988 |

|

SU1585077A1 |

| Способ нанесения покрытий из порошка | 1981 |

|

SU961859A1 |

Изобретение относится к области порошковой металлургии, в частности к способам восстановления изношенных поверхностей полых цилиндрических изделий. Цель изобретения - повышение качества за счет повышения прочности и расширение технологических возможностей. На втулку диаметром 50 мм, высотой 50 мм и толщиной стенки 3 мм наносят покрытие из порошка бронзы БрОФ 10 крупностью 60-100 мм. Порошок наносят на внутреннюю полость втулки. Для этого его засыпают в пространство между внутренней стенкой втулки и ступенчатым пуансоном. Вставляют полый пуансон до соприкосновения с порошком, осуществляют вращение детали, порошка и полого пуансона со скоростью 1500 об/мин и нагрев до 800°С. Уплотнение полым пуансоном осуществляют пульсирующей нагрузкой. По достижении полым пуансоном верхнего торца втулки нагрев и вращение прекращают и осуществляют уплотнения раздачей ступенчатым пуансоном. Расширение технологических возможностей достигается за счет нанесения покрытия на внутреннюю, внешнюю и торцовую поверхность одновременно. 1 з.п.ф-лы,

Т

шшшшшй|ШШШ8Шй г

Фиг./

V

77/7

Фиг. г

| Авторское свидетельство СССР № 759235, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| УСТРОЙСТВО для ПОЛУЧЕНИЯ ПОКРЫТИЙ | 0 |

|

SU394165A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-01-07—Публикация

1987-08-06—Подача