2.Погрузчик по п. 1, отличающийся тем, что каждый поворотный толкатель содержит жесткое звено и рычаг, одними концами закрепленные с возможностью поворота в вертикальной плоскости соответственно на промежуточном основании и на раме, а другими шарнирно соединенные между собой.

3.Погрузчик по п. 1, отличающийся тем, что каждый поворотный толкатель выполнен в виде жесткого, звена, один конец которого шарнирно закреплен на кривошипе, а другой выполнен с направляющим пазом, в котором с возможностью перемеш,ения установлен ползун, закрепленный на промежуточном основании.

1

Изобретение относится к машинам для механизации погрузочно-разгрузочных работ и может быть использовано в лесной промышленности.

Цель изобретения - повышение продольной устойчивости погрузчика при захвате и подъеме путем принудительного опускания поворотных относительно рамы кривошипов передних направляющих колес движителей.

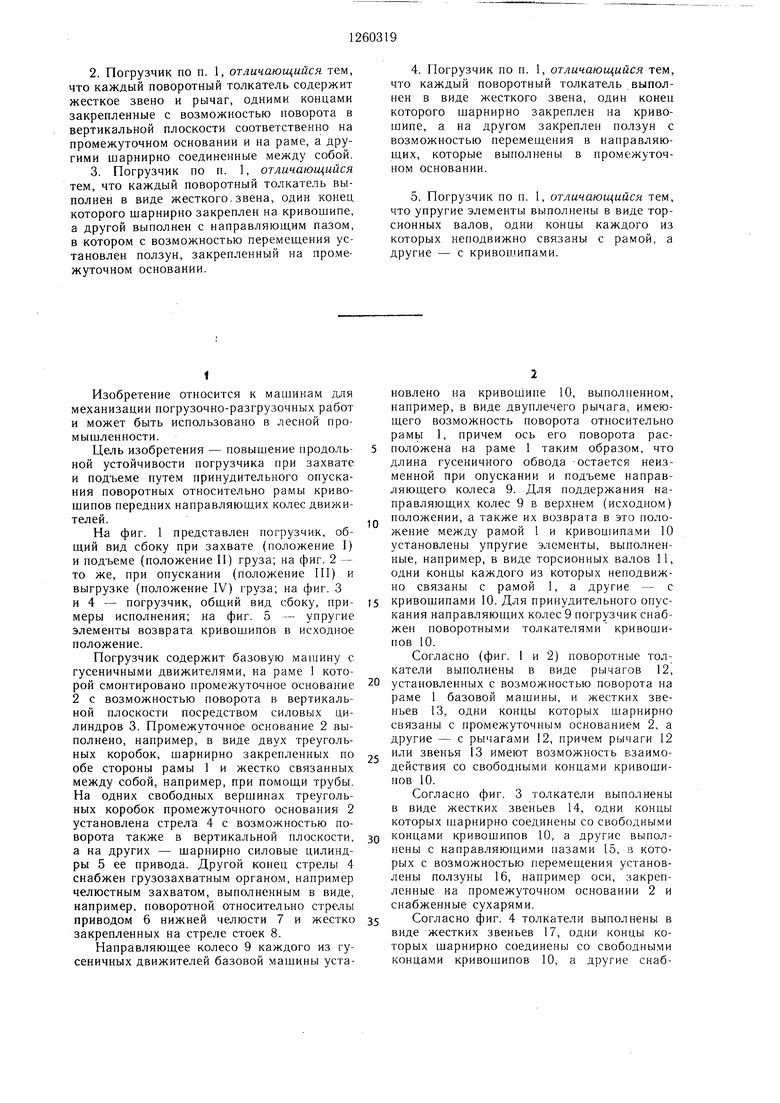

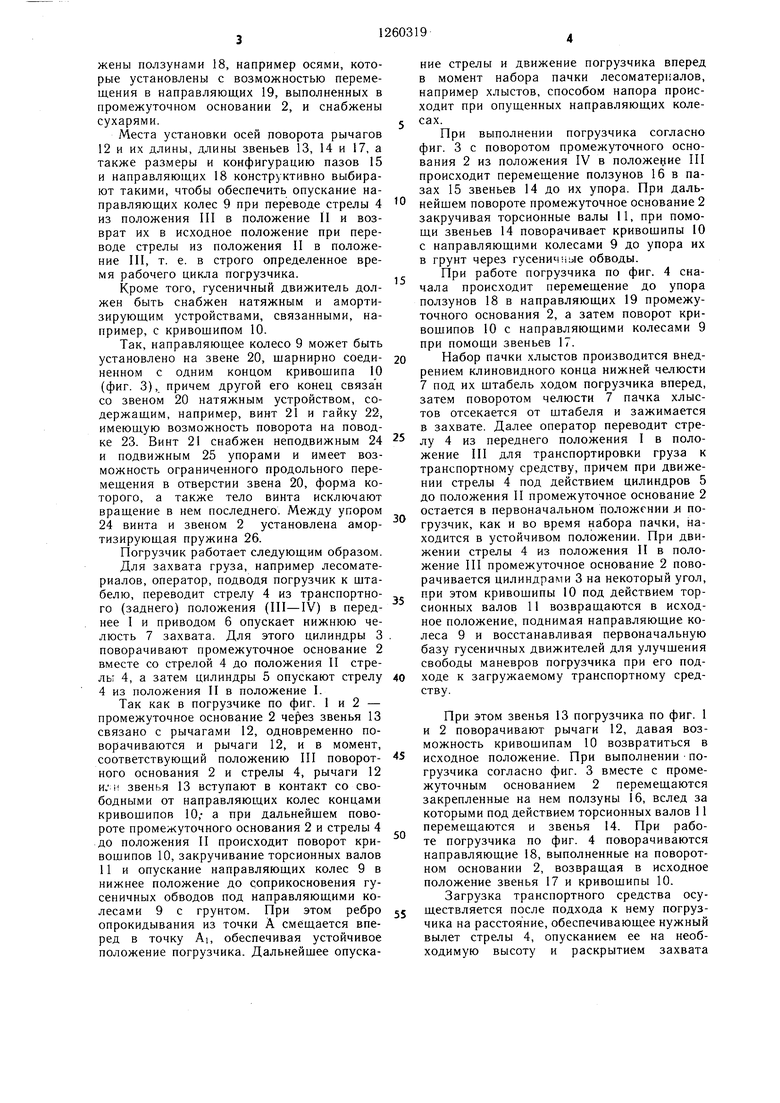

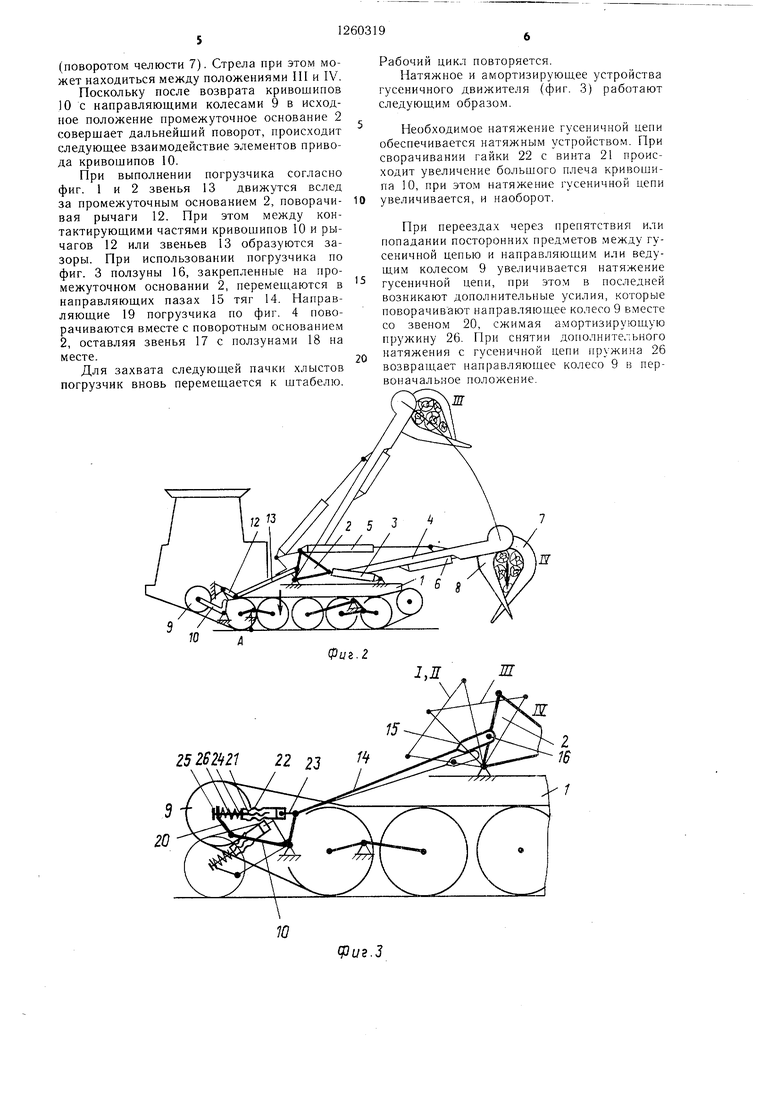

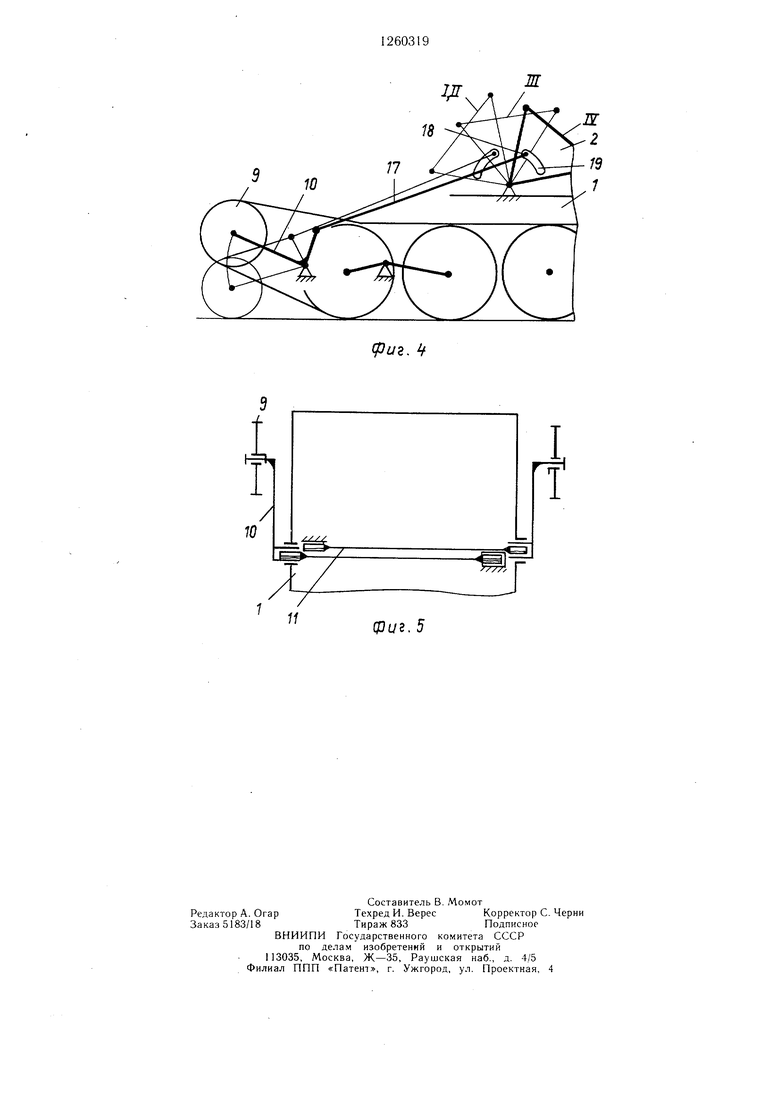

На фиг. 1 представлен погрузчик, общий вид сбоку при захвате (положение ) и подъеме (положение II) груза; на фиг. 2 - то же, при опускании (положение III) и выгрузке (положение IV) груза; на фиг. 3 и 4 - погрузчик, общий вид сбоку, примеры исполнения; на фиг. 5 - упругие элементы возврата кривошипов в исходное положение.

Погрузчик содержит базовую машину с гусеничными движителями, на раме 1 которой смонтировано промежуточное основание 2 с возможностью поворота в вертикальной плоскости посредством силовых цилиндров 3. Промежуточное основание 2 выполнено, например, в виде двух треугольных коробок, шарнирно закрепленных по обе стороны рамы 1 и жестко связанных между собой, например, при помощи трубы. На одних свободных верщинах треугольных коробок промежуточного основания 2 установлена стрела 4 с возможностью поворота также в вертикальной плоскости, а на других - шарнирно силовые цилиндры 5 ее привода. Другой конец стрелы 4 снабжен грузозахватным органом, например челюстным захватом, выполненным в виде, например, поворотной относительно стрелы приводом 6 нижней челюсти 7 и жестко закрепленных на стреле стоек 8.

Направляющее колесо 9 каждого из гусеничных движителей базовой машины уста4.Погрузчик по п. 1, отличающийся тем, что каждый поворотный толкатель выполнен в виде жесткого звена, один конец которого шарнирно закреплен на кривошипе, а на другом закреплен ползун с возможностью перемешения в направляющих, которые выполнены в промежуточном основании.

5.Погрузчик по п. 1, отличающийся тем, что упругие элементы выполнены в виде торсионных валов, одни концы каждого из которых неподвижно связаны с рамой, а другие - с кривоилипами.

новлено на кривошипе 10, выполненном, например, в виде двуплечего рычага, имеющего возможность поворота относительно рамь 1, причем ось его поворота рас- положена на раме 1 таким образом, что длина гусеничного обвода -остается неизменной при опускании и подъеме направляющего колеса 9. Для поддержания направляющих колес 9 в верхнем (исходном) положении, а также их возврата в это положение между рамой 1 и кривошипами 10 установлены упругие элементы, выполненные, например, в виде торсионных валов 11, одни концы каждого из которых неподвижно связаны с рамой 1, а другие - с

кривошипами 10. Для принудительного опускания направляющих колес 9 погрузчик снабжен поворотными толкателями кривошипов 10.

Согласно (фиг. 1 и 2) поворотные толкатели выполнены в виде рычагов 2,

установленных с возможностью поворота на раме 1 базовой машины, и жестких звеньев 13, одни концы которых шарнирно связаны с промежуточным основанием 2, а другие - с рычагами 12, причем рычаги 12 или звенья 13 имеют возможность взаимодействия со свободными концами кривошипов 10.

Согласно фиг. 3 толкатели выполнены в виде жестких звеньев 14, одни концы которых шарнирно соединены со свободными

концами кривошипов 10, а другие выполнены с направляю цими пазами 15, а которых с возможностью перемеи(.ения установлены ползуны 16, например оси, закрепленные на промежуточном основании 2 и снабженные сухарями.

Согласно . 4 толкатели выполнены в виде -жестких звеньев 17, одни концы которых шарнирно соединены со свободными концами кривошипов 10, а другие снаб

жены ползунами 18, например осями, которые установлены с возможностью перемещения в направляющих 19, выполненных в промежуточном основании 2, и снабжены сухарями.

Места установки осей поворота рычагов 12 и их длины, длины звеньев 13, 14 и 17, а также размеры и конфигурацию пазов 15 и направляющих 18 конструктивно выбирают такими, чтобы обеспечить опускание направляющих колес 9 при переводе стрелы 4 из положения III в положение II и возврат их в исходное положение при переводе стрелы из положения II в положение III, т. е. в строго определенное время рабочего цикла погрузчика.

Кроме того, гусеничный движитель должен быть снабжен натяжным и амортизирующим устройствами, связанными, например, с кривощипом 10.

Так, направляющее колесо 9 может быть установлено на звене 20, щарнирно соединенном с одним концом кривощипа 10 (фиг. 3), причем другой его конец связа н со звеном 20 натяжным устройством, содержащим, например, винт 21 и гайку 22, имеющую возможность поворота на поводке 23. Винт 21 снабжен неподвижным 24 и подвижным 25 упорами и имеет возможность ограниченного продольного перемещения в отверстии звена 20, форма которого, а также тело винта исключают вращение в нем последнего. Между упором 24 винта и звеном 2 установлена амортизирующая пружина 26.

Погрузчик работает следующим образом.

Для захвата груза, например лесоматериалов, оператор, подводя погрузчик к щта- белю, переводит стрелу 4 из транспортного (заднего) положения (III-IV) в переднее I и приводом 6 опускает нижнюю челюсть 7 захвата. Для этого цилиндры 3 поворачивают промежуточное основание 2 вместе со стрелой 4 до положения II стрелы 4, а затем цилиндры 5 опускают стрелу 4 из положения II в положение I.

Так как в погрузчике по фиг. 1 и 2 - промежуточное основание 2 через звенья 13 связано с рычагами 12, одновременно поворачиваются и рычаги 12, и в момент, соответствующий положению III поворотного основания 2 и стрелы 4, рычаги 12 и; и звенья 13 вступают в контакт со свободными от направляющих колес концами кривощипов 10,- а при дальнейщем повороте промежуточного основания 2 и стрелы 4 до положения II происходит поворот кривощипов 10, закручивание торсионных валов 11 и опускание направляющих колес 9 в нижнее положение до соприкосновения гусеничных обводов под направляющими колесами 9 с грунтом. При этом ребро опрокидывания из точки А смещается вперед в точку AI, обеспечивая устойчивое положение погрузчика. Дальнейщее опуска0

5

0

5

0

5

0

0

5

ние стрелы и движение погрузчика вперед в момент набора пачки лесоматериалов, например хлыстов, способом напора происходит при опущенных направляющих колесах.

При выполнении погрузчика согласно фиг. 3 с поворотом промежуточного основания 2 из положения IV в положение III происходит перемещение ползунов 16 в пазах 15 звеньев 14 до их упора. При дальнейщем повороте промежуточное основание 2 закручивая торсионные валы 11, при помощи звеньев 14 поворачивает кривошипы 10 с направляющими колесами 9 до упора их в грунт через гусеничные обводы.

При работе погрузчика по фиг. 4 сначала происходит перемещение до упора ползунов 18 в направляющих 19 промежуточного основания 2, а затем поворот кривощипов 10 с направляющими колесами 9 при помощи звеньев 17.

Набор пачки хлыстов производится внедрением клиновидного конца нижней челюсти 7 под их щтабель ходом погрузчика вперед, затем поворотом челюсти 7 пачка хлыстов отсекается от щтабеля и зажимается в захвате. Далее оператор переводит стрелу 4 из переднего положения I в положение III для транспортировки груза к транспортному средству, причем при движении стрелы 4 под действием цилиндров 5 до положения II промежуточное основание 2 остается в первоначальном положении и погрузчик, как и во время набора пачки, находится в устойчивом положении. При движении стрелы 4 из положения II в положение III промежуточное основание 2 поворачивается цилиндрами 3 на некоторый угол, при этом кривощипы 10 под действием торсионных валов 11 возвращаются в исходное положение, поднимая направляющие колеса 9 и восстанавливая первоначальную базу гусеничных движителей для улучщения свободы маневров погрузчика при его подходе к загружаемому транспортному средству.

При этом звенья 13 погрузчика по фиг. 1 и 2 поворачивают рычаги 12, давая возможность кривощипам 10 возвратиться в исходное положение. При выполнении погрузчика согласно фиг. 3 вместе с промежуточным основанием 2 перемещаются закрепленные на нем ползуны 16, вслед за которыми под действием торсионных валов 11 перемещаются и звенья 14. При работе погрузчика по фиг. 4 поворачиваются направляющие 18, выполненные на поворотном основании 2, возвращая в исходное положение звенья 17 и кривощипы 10.

Загрузка транспортного средства осуществляется после подхода к нему погрузчика на расстояние, обеспечивающее нужный вылет стрелы 4, опусканием ее на необходимую высоту и раскрытием захвата

(поворотом челюсти 7). Стрела при этом может находиться между положениями III и IV.

Поскольку после возврата кривошипов 10 с направляющими колесами 9 в исходное положение промежуточное основание 2 совершает дальнейший поворот, происходит следуюш,ее взаимодействие элементов привода кривошипов 10.

При выполнении погрузчика согласно фиг. 1 и 2 звенья 13 движутся вслед за промежуточным основанием 2, поворачи- вая рычаги 12. При этом между кон- тактируюш,ими частями кривошипов 10 и рычагов 12 или звеньев 13 образуются зазоры. При использовании погрузчика по фиг. 3 ползуны 16, закрепленные на промежуточном основании 2, перемещаются в направляющих пазах 15 тяг 14. Направляющие 19 погрузчика по фиг. 4 поворачиваются вместе с поворотным основанием 2, оставляя звенья 17 с ползунами 18 на месте.

Для захвата следующей пачки хлыстов погрузчик вновь перемещается к штабелю.

ЮА

фуг.2

Рабочий цикл повторяется.

Натяжное и амортизирующее устройства гусеничного движителя (фиг. 3) работают следующим образом.

Необходимое натяжение гусеничной цепи обеспечивается натяжным устройством. При сворачивании гайки 22 с винта 21 происходит увеличение большого плеча кривошипа 10, при этом натяжение гусеничной цепи увеличивается, и наоборот.

При переездах через нрепятствия или попадании посторонних предметов между гусеничной цепью и направляющим или ведущим колесом 9 увеличивается натяжение гусеничной цепи, при этом в последней возникают дополнительные усилия, которые поворачивают направляющее колесо 9 вместе со звеном 20, сжимая амортизирующую пружину 26. При снятии дополнительного натяжения с гусеничной цепи пружина 26 возвращает направляющее колесо 9 в первоначальное положение.

Ш

25252 21

Риг.З

11

i/г. Ч

фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Погрузчик | 1985 |

|

SU1260318A1 |

| Устройство подвески направляющего колеса гусеничного транспортного средства | 1980 |

|

SU895785A1 |

| ЧЕЛЮСТНОЙ ПОГРУЗЧИК-ИЗМЕЛЬЧИТЕЛЬ | 1991 |

|

RU2025948C1 |

| Манипулятор | 1985 |

|

SU1331638A1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765514C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765193C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765322C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765584C1 |

| Устройство для разборки пачек хлыстов | 1977 |

|

SU779219A1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765510C1 |

| ЧЕЛЮСТНОЙ ТРАКТОРНЫЙ ПОГРУЗЧИК | 0 |

|

SU288663A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-09-30—Публикация

1985-04-08—Подача