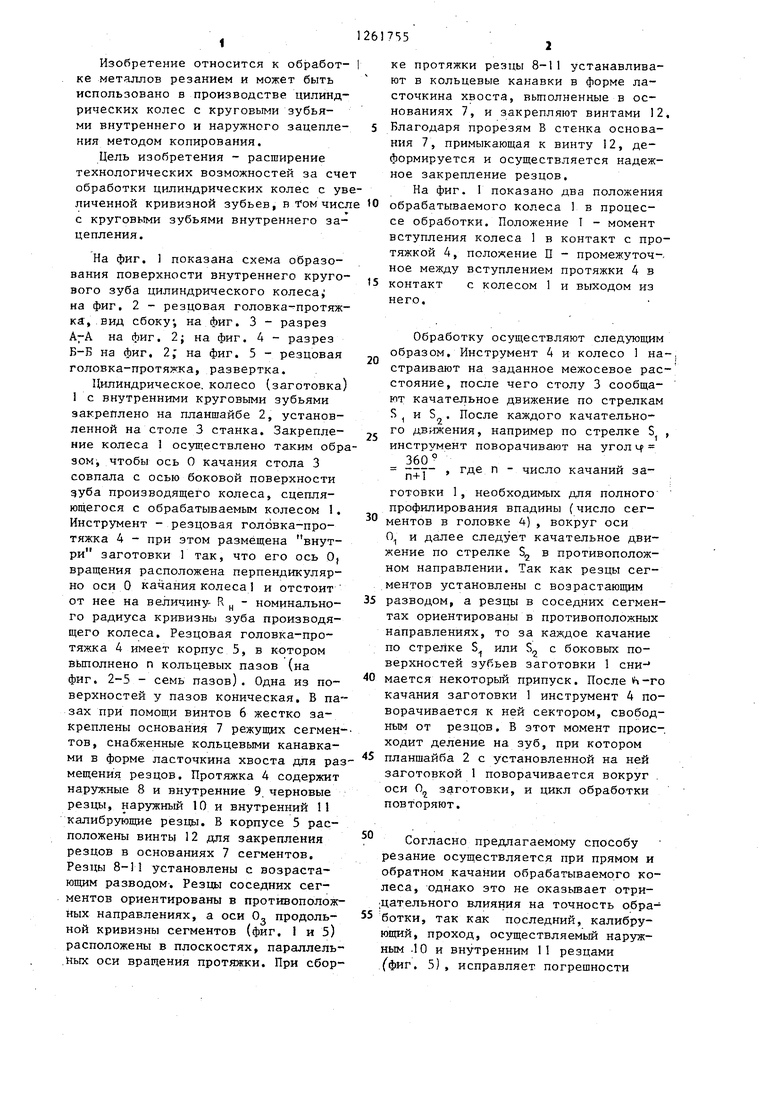

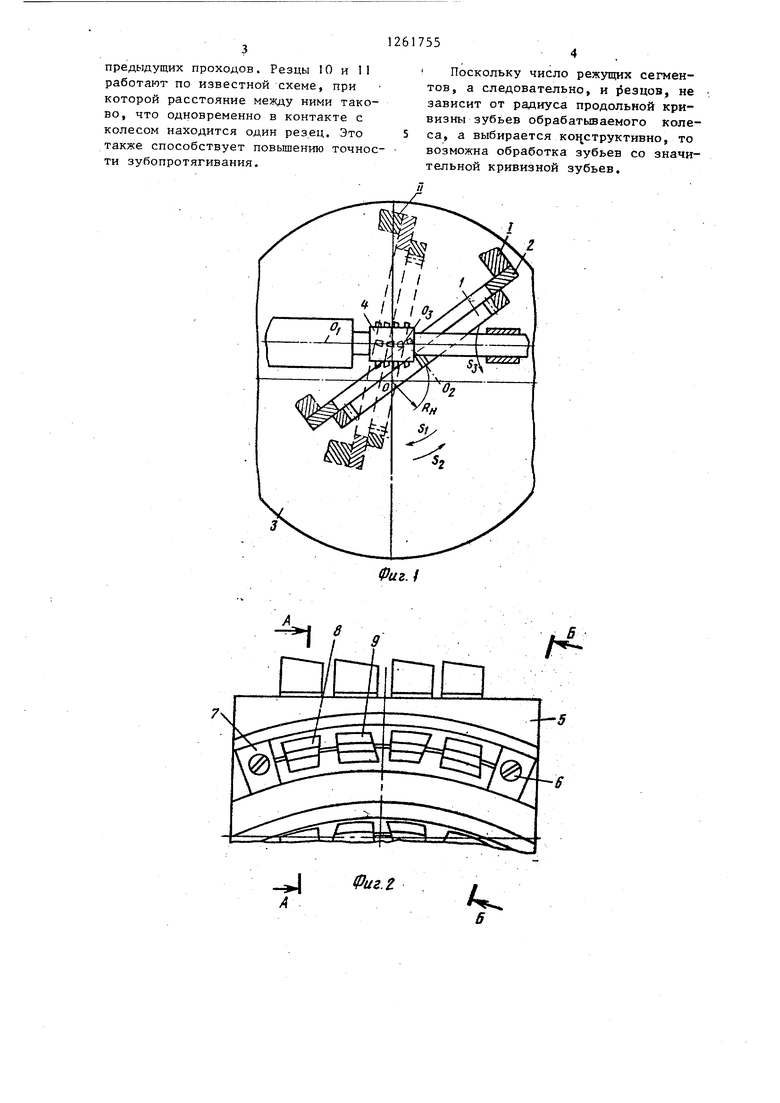

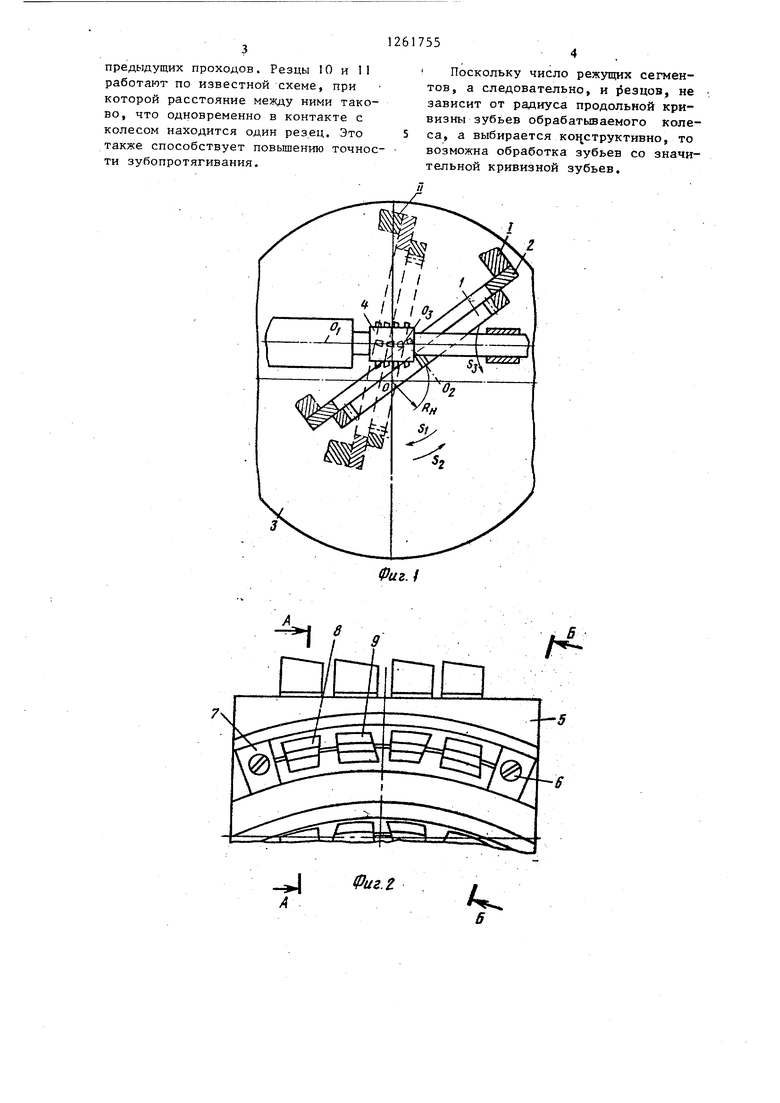

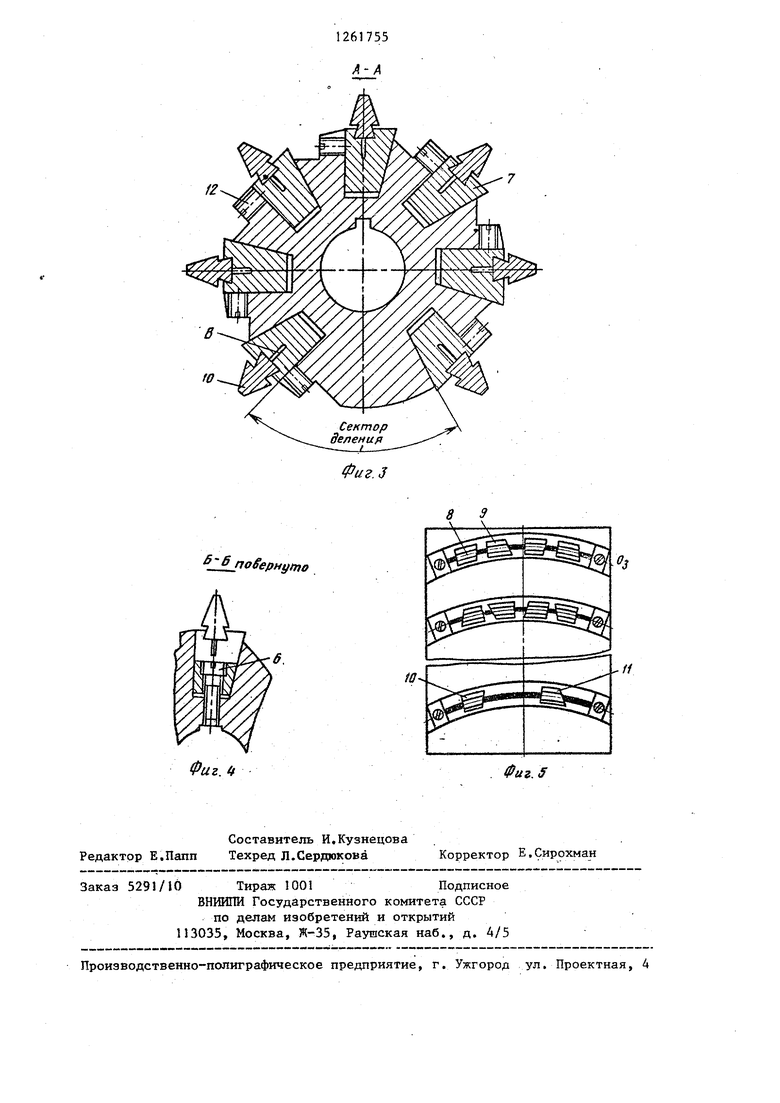

Изобретение относится к обработке металлов резанием и может быть использовано в производстве цилиндрических колес с круговыми зубьями внутреннего и наружного зацепления методом копирования. Цель изобретения - расширение технологических возможностей за сче обработки цилиндрических колес с ув личенной кривизной зубьев, в Том числ с круговыми зубьями внутреннего зацепления. На фиг. 1 показана схема образования поверхности внутреннего кругового зуба цилиндрического колеса; на фиг. 2 - резцовая головка-протяжкя, вид сбоку, на фиг. 3 - разрез на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - резцовая головка-протяжка, развертка. Цилиндрическое, колесо (заготовка 1 с внутренними круговыми зубьями закреплено на планшайбе 2, установленной на столе 3 станка. Закрепление колеса 1 осуществлено таким обр зом, чтобы ось О качания стола 3 совпала с осью боковой поверхности дуба производящего колеса, сцепляющегося с обрабатываемым колесом 1. Инструмент - резцовая головка-протяжка 4 - при этом размещена внутри заготовки 1 так, что его ось 0) вращения расположена перпендикулярно оси О качания колеса 1 и отстоит от нее на величину- R ц - номинального радиуса кривизны зуба производящего колеса. Резцовая головка-протяжка 4 имеет корпус 5, в котором вьшолнено п кольцевых пазов (на фиг. 2-5 - семь пазов). Одна из поверхностей у пазов коническая. Б па зах при помощи винтов 6 жестко закреплены основания 7 режущих сегмен тов, снабженные кольцевыми канавками в форме ласточкина хвоста для ра мещения резцов. Протяжка 4 содержит наружные 8 и внутренние 9, черновые резцы, наружный 10 и внутренний 11 калибрующие резцы. Б корпусе 5 расположены винты 12 для закрепления резцов в основаниях 7 сегментов. Резцы 8-М установлены с возрастающим разводом-. Резцы соседних сегментов ориентированы в противоположных направлениях, а оси 0 продольной кривизны сегментов (фиг. I и 5) расположены в плоскостях, параллель.ных оси вращения протяжки. При сборке протяжки резцы 8-11 устанавливают в кольцевые канавки в форме ласточкина хвоста, вьтолненные в основаниях 7, и закрепляют винтами 12. Благодаря прорезям В стенка основания 7, примыкающая к винту 12, деформируется и осуществляется надежное закрепление резцов. На фиг. Г показано два положения обрабатываемого колеса 1 в процессе обработки. Положение Т - момент вступления колеса 1 в контакт с протяжкой 4, положение П - промежуточ-, ное между вступлением протяжки 4 в контакт с колесом 1 и выходом из него. Обработку осуществляют следующим образом. Инструмент 4 и колесо 1 на-, страивают на заданное межосевое расстояние, после чего столу 3 сообщают качательное движение по стрелкам S и S . После каждого качательного движения, например по стрелке 5 , инструмент поворачивают на угол ч --- , где п - число качании заготовки 1, необходимых для полного профилирования впадины (число сегментов в головке 4), вокруг оси 0 и далее следует качательное движение по стрелке S в противоположном направлении. Так как резцы сегментов установлены с возрастающим разводом, а резцы в соседних сегментах ориентированы в противоположных направлениях, то за каждое качание по стрелке S или S с боковых поверхностей зубьев заготовки 1 снимается некоторый припуск. После -го качания заготовки 1 инструмент 4 поворачивается к ней сектором, свободным от резцов. Б этот момент происходит деление на зуб, при котором планшайба 2 с установленной на ней заготовкой 1 поворачивается вокруг . оси 0 заготовки, и цикл обработки повторяют. Согласно предлагаемому способу резание осуществляется при прямом и обратном качании обрабатываемого колеса, однако это не оказьшает отриательного влияния на точность обработки, так как последний, калибрующий, проход, осуществляемый наружным .10 и внутренним П резцами фиг. 5), исправляет погрещности

предыдущих проходов. Резцы 10 и II работают по известной схеме, при которой расстояние между ними таково, что одновременно в контакте с колесом находится один резец. Это также способствует повышению точности зубопротягивания.

Поскольку число режущих сегментов, а следовательно, и резцов, не зависит от радиуса продольной кривизны зубьев обрабатьшаемого колеса, а выбирается ко1 структивно, то возможна обработка зубьев со значительной кривизной зубьев.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования зубчатых колес с круговыми зубьями | 1984 |

|

SU1247202A1 |

| Способ шлифования зубчатых колес с круговыми зубьями и станок для его осуществления | 1982 |

|

SU1079380A1 |

| Способ нарезания цилиндрических зубчатых колес с круговыми зубьями | 1982 |

|

SU1158313A1 |

| Способ обработки арочных зубьев цилиндрических колес | 1990 |

|

SU1780949A1 |

| Способ выбора режима резания для станков с программным управлением | 1983 |

|

SU1270647A1 |

| Зуборезная резцовая головка | 1987 |

|

SU1505694A1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2352439C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2070487C1 |

| Способ обработки цилиндрических зубчатых колес | 1983 |

|

SU1139583A1 |

| Протяжная головка | 1979 |

|

SU889318A1 |

СПОСОБ ОБРАБОТКИ КРУГОВЫХ ЗУБЬЕВ в условиях копирования и единичного деления резцовой головкойпротяжкой, режущие элементы которой вьтолнены в виде сегментов, расположенных по дуге, отличающийс я тем, что, с целью расширения технологических возможностей за счет обработки цилиндрических колес с увеличенной кривизной зубьев, в том числе с круговыми зубьями внутреннего зацепления, зубчатому колесу сообщают качательное движение вокруг оси, перпендикулярной оси вращения протяжки и отстоящей от нее на расстоянии, равном номинальному радиусу кривизны зубьев, при этом режушие сегменты располагают вдоль оси вращения протяжки ориентируя соседние сегменты в противоположных направлениях, а периодический поворот протяжки осуществляют после каждого качания зубчатого колеса на угол, определяемъй из соотношения § .. 360° FIT- (Л где п - число качаний, необходимых для полного профилирования впадины. ю О) ч1 сд СП

-J

А

Фиг. г

1

| Кедринский В.Н | |||

| и Писманик К.М | |||

| Станки для нарезания конических колес | |||

| -М.: Машгиз, 1958, с | |||

| ИГРУШКА С ПЛАВАЮЩЕЙ ФИГУРОЙ | 1922 |

|

SU451A1 |

Авторы

Даты

1986-10-07—Публикация

1984-10-22—Подача