arccos

.г

гдео 2 качания шлифовального круга, необходимого для получения заданной бочкообразности при обработке соответственно вогнутой или выпуклой стороны зуба, рад; Ц 2 угол качания шлифовального круга, необходимого дтя обработки зуба по всей ширине зубчатого венца, рад;

b

ширина зубчатого венца, мм;

. величина бочкообразности соответственно вогнутой или вьшуклой стороны зуба, мм; EI - расстояние между осью боковой

Ч

;&

поверхности зуба производящего колеса и осью качания шлифоваль&о

00 ного круга, осуществляемого для получения заданной бочкообразности зуба, мм;

2- расстояние между осью вращения шлифовального крута и осью его качания, осуществляемого для получения заданной бочкообразности зуба, мм.

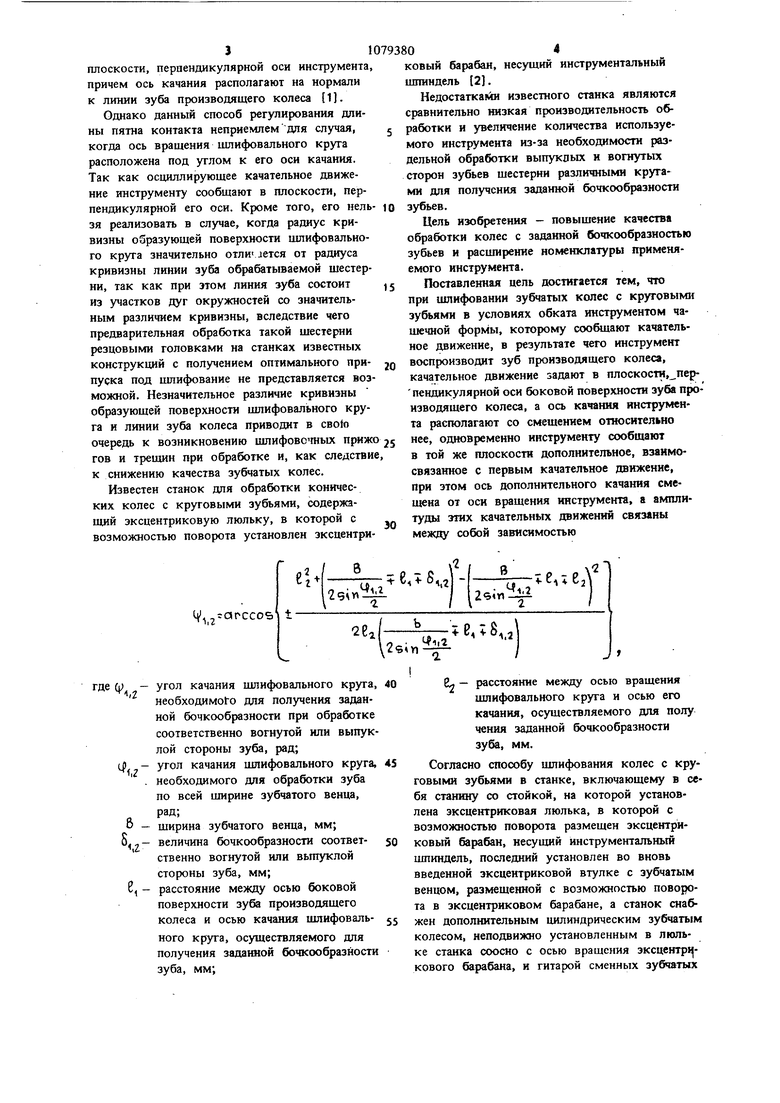

2. Станок для шлифования зубчатых коле с крзп овыми зубьями, включающий в себя станину со стойкой, на которой установлена эксцентриковая люлька, в которой с возмож107ностью поворота размещен эксцентриковый барабан, несущий инструментальный шгашцель, отличающийся тем, что инструментальный шпиндель установлен во вновь введенной эксцентриковой втулке с зубчатым венцом, размещенной с возможностью поворота в эксцентриковом барабане, а стайок снабжён цилиндрическим зубчатым колесом, при этом

el4R.t(% -es-Mt-bH s- OT

tf,otrccou t

2ee RKti- -es-8,.3i 80 неподвижно установленным в люльке станка соосно с осью вращения эксцентрикового барабана, и гитарой сменных зубчатых колес, связывающих неподвижное зубчатое колесо с эксцентриковой втулкой, причем передаточное 1ШСЛО от эксцентрикового барабана к эксцентриковой втулке определено из сротнощения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования зубчатых колес с круговыми зубьями | 1984 |

|

SU1247202A1 |

| Способ регулирования длины пятна контакта пары конических колес | 1977 |

|

SU753565A1 |

| Способ обработки цилиндрических зубчатых колес | 1983 |

|

SU1139583A1 |

| СПОСОБ ШЛИФОВАНИЯ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2047430C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| Способ шлифования зубчатых колес с круговыми зубьями | 1983 |

|

SU1110565A1 |

| Способ электрохимикомеханической обработки арочных зубьев цилиндрических зубчатых колес | 2018 |

|

RU2701977C1 |

| ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 1999 |

|

RU2147268C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

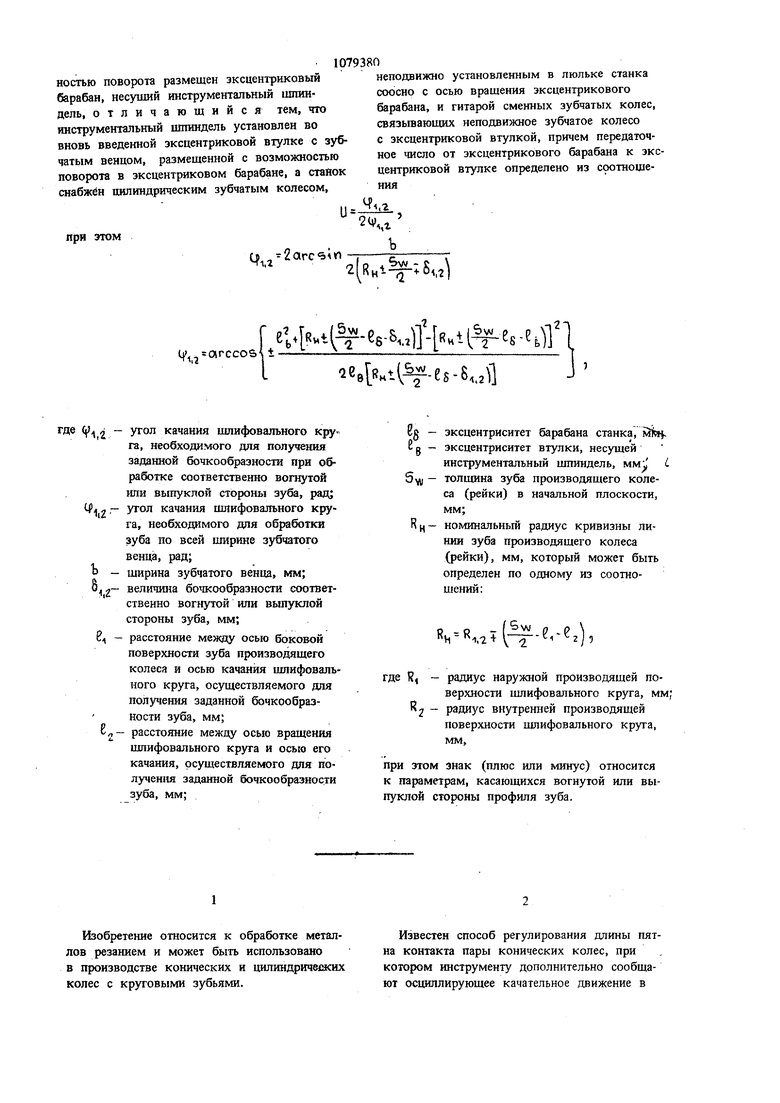

1. Способ шлифования зубчатых колес с круговыми зубьями в условиях обката инструментом чашечной формы, которому сообщают качательное движение, в результате чего инструмент воспроизводит зуб пронзводящего колеса, отличающийся тем, что, с целью повышения качества обработки колес с заданной бочкообразиостью зубьев и расширения номенклатуры применяемого инструмента, качательное движение задают в плоскости, перпендикулярной оси боковой поверхности зуба производящего колеса, а ось качания инструмента располагают со смещением относительно нее, одновременно инструменту сообщают в той же плоскости дополнительное, взаимосвязанное с первым качательное движение, при этом ось дополнительного качания смешена от оси вращения инструмента, а амплитуды этих качательных движений связаны мсукду собой зависимостью

е - угол качания шлифовального кру.. га, необходимого для получения заданной бочкообразности при обработке соответственно вогнутой или выпуклой стороны зуба, рад; угол качания шлифовального кру.гга, необходимого для обработки зуба по всей ширине зубчатого венца, рад;

Ь - ширина зубчатого венца, мм;

0;, 2- величина бочкообразности соответственно вогнутой или вьшуклой стороны зуба, мм;

6 - расстояние между осью боковой поверхности зуба производящего колеса и осью качания шлифовального круга, осуществляемого для получения заданной бочкообразности зуба, мм;

ЕЛ- расстояние между осью вращения шлифовального круга и осью его качания, осуществляемого для получения заданной бочкообразности зуба, мм;

Изобретение относится к обработке металлов резанием и может быть использовано в производстве конических и цилиндрических колес с круговыми зубьями.

эксцентриситет барабана станка, MJwf эксцентриситет втулки, несущей

инструментальный шпиндель, мм;, С толщина зуба производящего колеса (рейки) в начальной плоскости, мм;

номинальный радиус кривизны линии зуба производящего колеса (рейки), мм, который может быть определен по одному из соотношений:

.

где R, - радиус наружной производящей поверхности шлифовального круга, мм; 2 рздиус внутренней производящей поверхности шлифовального круга, мм,

при этом знак (плюс или минус) относится к параметрам, касающихся вогнутой или выпуююй стороны профиля зуба.

Известен способ регулирования длины пятна контакта пары конических колес, при котором инструменту дополнительно сообщают осциллирующее качательное движение в

плоскости, пернендикулярной оси инструмента, причем ось качания располагают на нормали к линии зуба производящего колеса {1 .

Однако данный способ регулирования длины пятна контакта неприемлем для случая, когда ось вращения шлифовального круга расположена под углом к его оси качания. Так как осциллирующее качательное движение инструменту сообщают в плоскости, перпендикулярной его оси. Кроме того, его нель зя реализовать в случае, когда радиус кривизны оЗразующей поверхности шлифовального круга значительно отли ается от радиуса кривизны линии зуба обрабатываемой шестерни, так как при этом линия зуба состоит из участков дуг окружностей со значительным различием кривизны, вследствие чего предварительная обработка такой шестерни резцовыми головками на станках известных конструкций с получением оптимального припуска под шлифование не представляется возможной. Незначительное различие кривизны образующей поверхности шлифовального круга и линии зуба колеса приводат в CBOto очередь к возникновению шлифовочных прижо гов и трещин при обработке и, как следствие к снижению качества зубчатых колес.

Известен станок для обработки конических колес с круговыми зубьями, содержащий эксцентриковую люльку, в которой с возможностью поворота установлен зксцентриiV arccos

е ф - угол качания шлифовального круга, 40 необходимою для получения заданной бочкообразности при обработке соответственно вогнутой или выпуклой стороны зуба, рад; угол качания шлифовального круга, 45

,2необходимого для обработки зуба по всей ширине зубчатого венца, рад;

6

ширина зубчатого венца, мм;

s..величина бочкообразности соответ- 50 ственно вогнутой или вьшуклой стороны зуба, мм;

6, - расстояние между осью боковой поверхности зуба производящего колеса и осью качания шлифоваль- 55

ного круга, осуществляемого для получения заданной бочкообразности зуба, мм;

ковый барабан, несущий инструментальный шпиндель 2.

Недостаткакос известного станка являются сравнительно низкая производительность обработки и увеличение количества используемого инструмента из-за необходимости раздельной обработки выпукоых и вогнутых сторон зубьев шестерни различными кругами для получения заданной бочкообразности зубьев.

Цель изобретения - повышение качества обработки колес с заданной бочкообразиостью зубьев и расширение номенклатуры применяемого инструмента.

Поставленная цель достигается тем, что при шлифовании зубчатых колес с круговым зубьями в условиях обката инструментом чашечной формы, которому сообщают качательное движение, в результате чего инструмент воспроизводит зуб производящего колеса, качательное движение задают в плоскости,пепендикулярной оси боковой поверхности зуба призводящего колеса, а ось качания инструмента располагают со смещением относительно нее, одновременно инструменту сообщают в той же плоскости дополнительное, взаимосвязанное с первым качательное движенне, при этом ось дополнительного качания смещеня от оси вращения инструмента, а амплитуды зтих качательных движений связаны между собой зависимостью

J

Е - расстояние между осью вращения

шлифовального круга и осью его качания, осуществляемого для полу чения заданной бочкообразности зуба, мм.

Согласно способу шлифования колес с круговыми зубьями в станке, включающему в себя станину со стойкой, на которой установлена эксцентриковая люлька, в которой с возможностью поворота размещен эксцентриковый барабан, несущий инструментальный шпиндель, последний установлен во вновь введенной эксцентриковой втулке с зубчатым венцом, размещенной с возможностью поворота в эксцентриковом барабане, а станок снабжен дополнительным цилиндрическим зубчатым колесом, неподвижно установленным в люльке станка соосно с осью вращения эксцентр кового барабана, и гитарой сменных зубчатых

5 10793806

колес, связывающих неподвижное, зубчатое ко- даточно«, число от эксцентрикового барабана песо с эксцентриковой втулкой, причем пере- к эксцентриковой втулке, равно

..7

U-2Ч1,г Ъ

.(K...5.L;5,,

этом

,.t(..es-e,tf

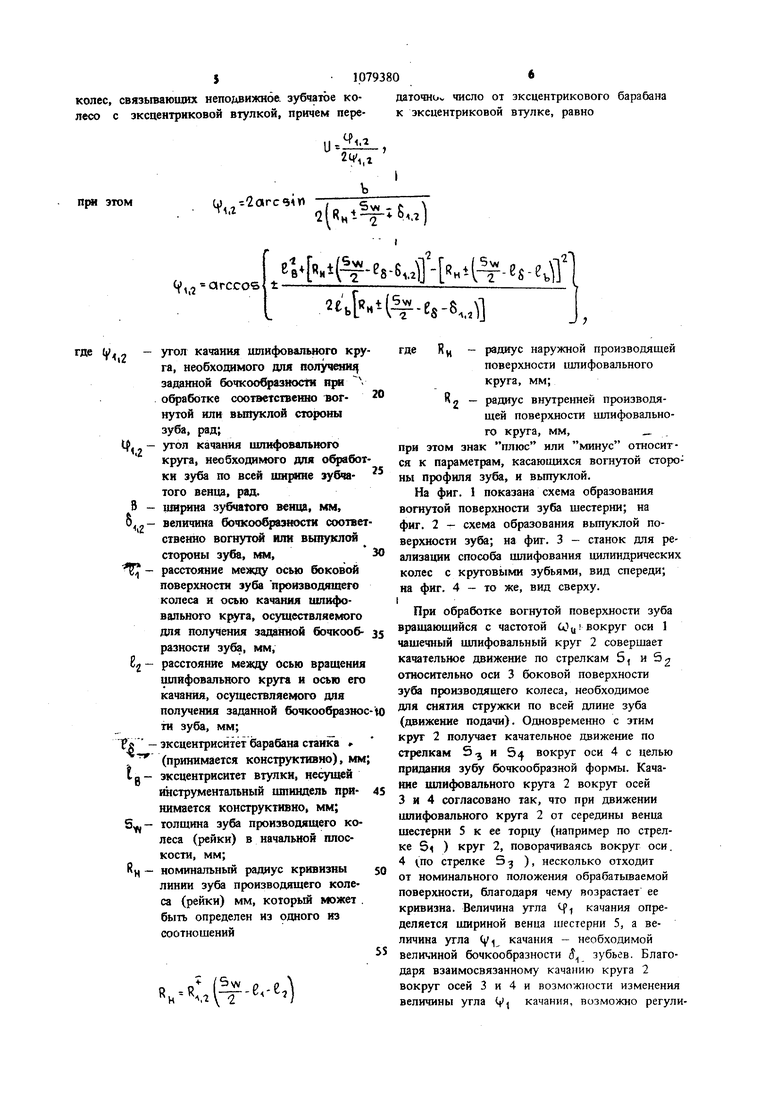

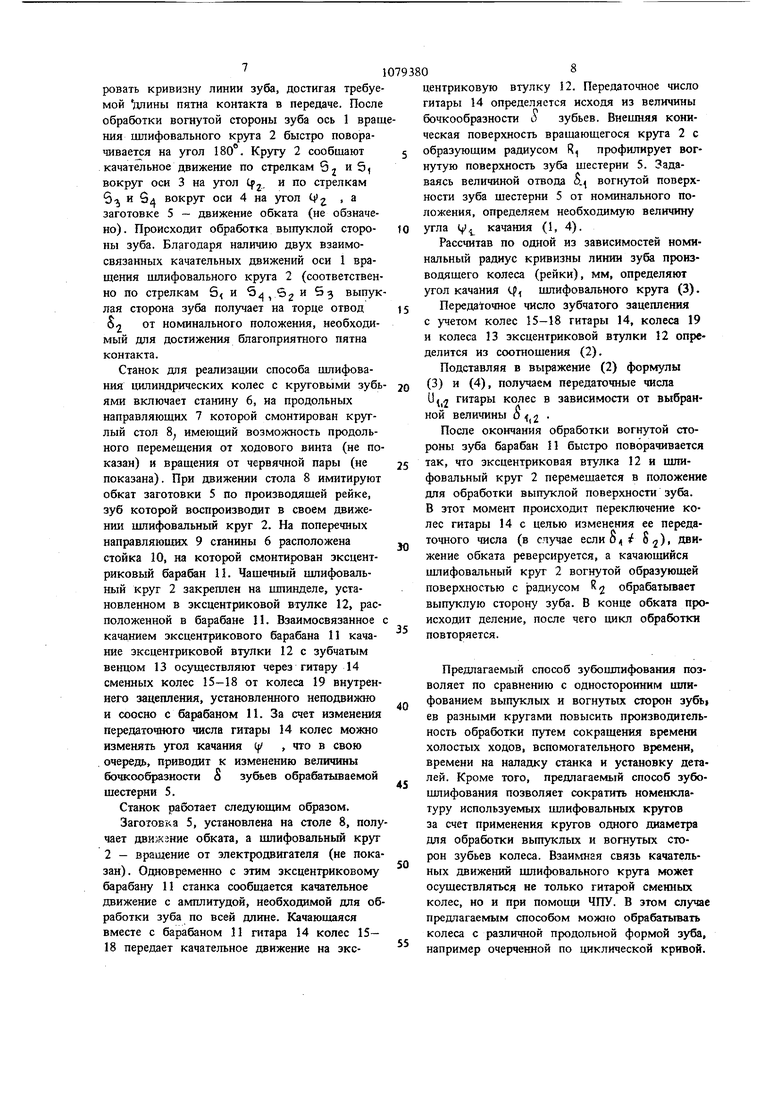

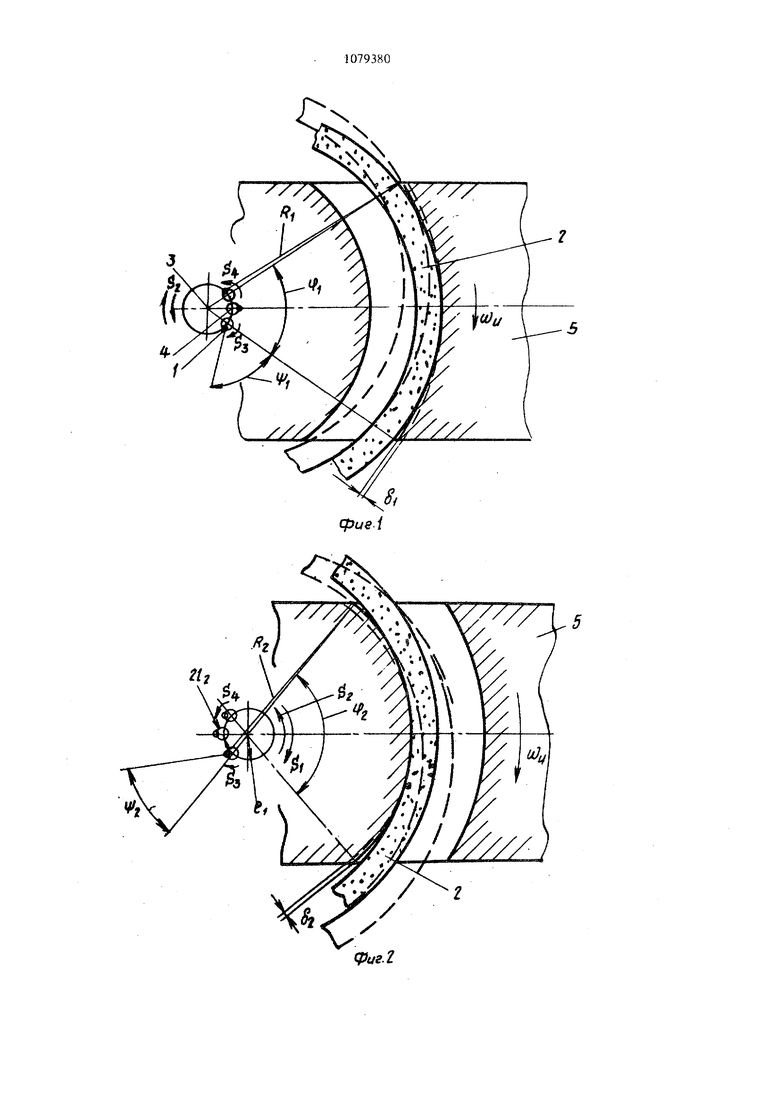

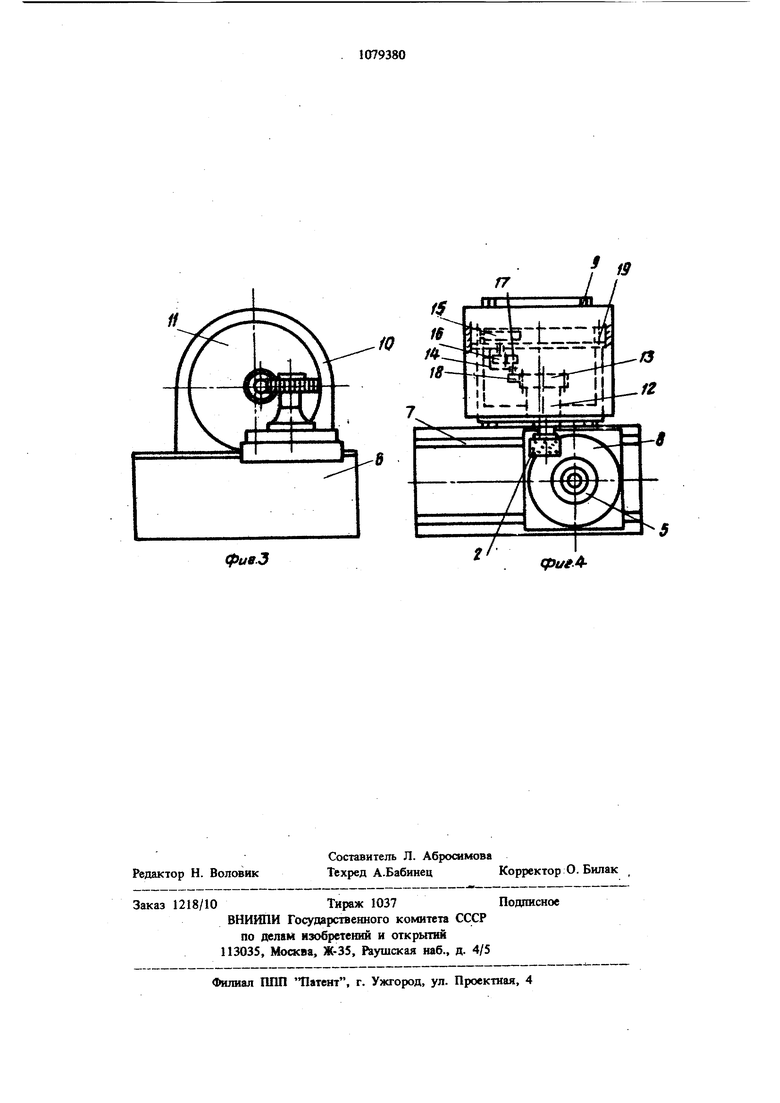

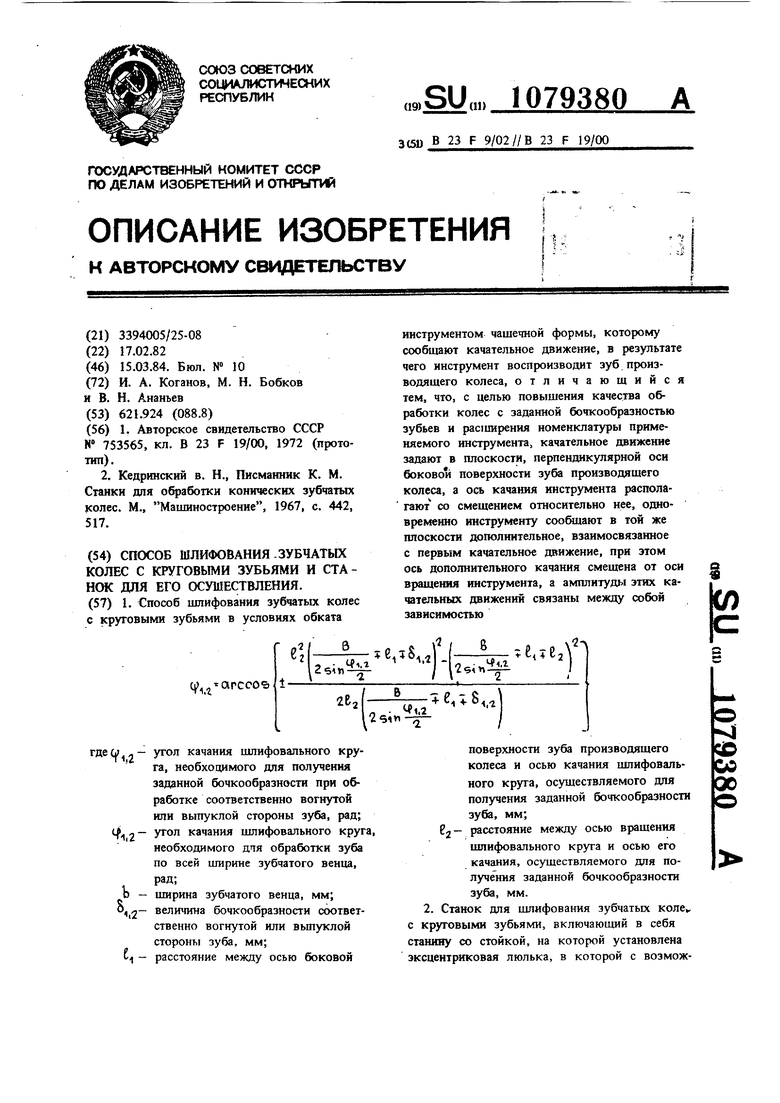

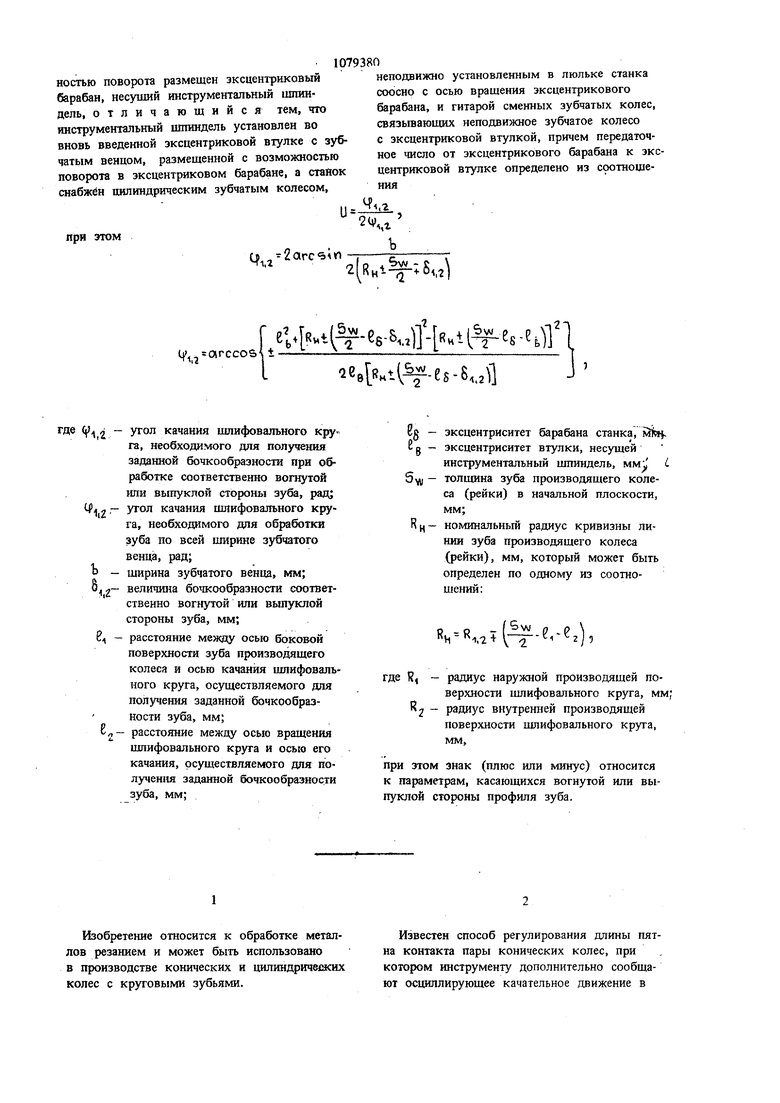

9,arccos . «b H -es-M где у 2 УО качания шлифовального кру га, необходимого для получения; заданной бочкообразностк пра обработке соответственно вогнутой или выпуклой стороны зуба, рад; t - угол качания шлифовального круга, необходамого для обработ ки зуба по всей ширине зубчатого венца, рад. 8 - ширина зубчатого венца, мм. величина бочкообраэности соотве ственно вогнутЫ) или выпуклой стороны зуба, АШ, - расстояние между осью боковой поверхности зуба производящего колеса и осью качания шлифовального , осуществляемого для получения задшной бочкообразности зуба, мм, расстояние между осью вращения ишифовального круга и осью его качания, осуществляемого для получения заданной бочкообразно ти зуба, мм; Прг - зксцентрисйтет барабана станка (принимается конструктивно), мм t о - эксцентриситет втулки, несушей инструментальный шпиндель принимается конструктивио, мм; толщина зуба производящего колеса (рейки) в иачальиой плоскости, мм; RH - номинальный радаус кривизны линии зуба производящего колеса (рейки) мм, который может . быть определен из одного из соотношений радиус наружной производящей поверхности шлифовального круга, мм; радиус внутренней производящей поверхности шлифовального круга, мм, при этом знак плюс или минус относится к параметрам, касающихся вогнутой стороны профиля зуба, и вьшуклой. На фиг. 1 показана схема образования вогнутой поверхности зуба шестерни; на фиг. 2 - схема образования вьшуклой поверхности зуба; на фиг. 3 - станок для реализации способа шлифования цилиндрических колес с круговь1ми зубьями, вид спереди; на фиг. 4 - то же, вид сверху. I При обработке вогнутой поверхности зуба вращающийся с частотой СО цвокруг оси 1 чашечиый шлифовальный круг 2 совершает качателъное движеиие ло стрелкам 5, 2 относительно оси 3 боковой поверхности зуба производящего колеса, необходимое для снятия стружки по всей длине зуба (движение подачи). Одновременно с этим круг 2 получает качательное движение по стрелкам 5 и 5ij, вокруг оси 4 с целью придания зубу бочкообразной формы. Качание шлифовального круга 2 вокруг осей 3и 4 согласовано так, что при движении шлифовального круга 2 от середины венца шестерни 5 к ее торцу (например по стрелке 5i ) круг 2, поворачиваясь вокруг оси. 4(по стрелке S ), несколько отходит от номинального положения обрабатьшаемой поверхностн, благодаря чему воэрастает ее кривизна. Величина угла Ц качания определяется шириной венца шестерни 5, а величина угла (/ качания - необходимой величиной бочкообразности S зубьев. Благодаря взаимосвязанному качанию круга 2 вокруг осей 3 и 4 и возможности изменения величины угла V качания, возможно регули ровать кривизну линии зуба, достигая требуе мой Филины пятна контакта в передаче. После обработки вогнутой стороны зуба ось 1 вращ ния шлифовального круга 2 быстро поворачивается на угол 180 . Кругу 2 сообщают качательное движение по стрелкам Q 5, вокруг оси 3 на угол tf. и по стрелкам 6 и Si вокруг оси 4 на угол Qi , а заготовке 5 - движение обката (не обзначено). Происходит обработка выпуклой стороны зуба. Благодаря наличию двух взаимосвязанных качательных движений оси 1 вращения шлифовального круга 2 (соответственно по стрелкам Ъ выпук лая сторона зуба получает на торце отвод §2 от номинального положения, необходимый для достижения благоприятного пятна контакта. Станок для реализации способа шлифования цилиндрических колес с круговыми зубь ями включает станину 6, на продольных направляюших 7 которой смонтирован круглый стол 8 имеющий возможность продольного перемещения от ходового винта (не по казан) и вращения от червячной пары (не показана). При движении стола 8 имитируют обкат заготовки 5 по производящей рейке, зуб которой воспроизводит в своем движении шлифовальный круг 2. На поперечных направляющих 9 сганины 6 расположена стойка 10, на которой смонтирован эксцентриковый барабан 11. Чашечный шлифовальный круг 2 закреплен на шпинделе, установленном в эксцентриковой втулке 12, расположенной в барабане П. Взаимосвязанное качанием эксцентрикового барабана 11 качание эксцентриковой втулки 12 с зубчатым венцом 13 осуществляют через гитару 14 сменных колес 15-18 от колеса 19 внутреннего зацепления, установленного неподвижно и соосно с барабаном 11. За счет изменения передаточного числа гитары 14 колес можно изменять угол качания tf/ , что в свою очередь, пртводит к изменению величины бочкообразкости В зу&ьев обрабатываемой шестерни 5. Станок работает следующим образом. Заготовка 5, установлена на столе 8, полу чает движзние обката, а шлифовальный круг 2 - вращение от электродвигателя (не показан). Одновременно с этим эксцентриковому барабану 11 станка сообщается качательное движение с амплитудой, необходимой для обработки зуба по всей длине. Качающаяся вместе с барабаном 11 ппара 14 колес 15- 18 передает качательное движение на экс08центриковую втулку 12. Передаточное число гитары 14 определяется исходя из величины бочкообразности о зубьев. Внешняя коническая поверхность вращающегося круга 2 с образующим радиусом R профилирует вогнутую поверхность зуба шестерни 5. Задаваясь величиной отвода & вогнутой поверхности зуба шестерни 5 от номинального положения, определяем необходимую величину угла Ц) качания (1, 4). Рассчитав по одной из зависимостей номинальный радиус кривизны линии зуба производящего колеса (рейки), мм, определяют угол качания tp, шлифовального круга (3). Передаточное число зубчатого зацепления с учетом колес 15-18 гитары 14, колеса 19 и колеса 13 зксдентриковой втулки 12 определится нз соотношения (2). Подставляя в выражение (2) формулы ) получаем передаточные числа 2 гитары колес в зависимости от выбранной величины о ,2 После окончания обработки вогнзтой стороны зуба барабан 11 быстро поворачивается так, что эксцентриковая втулка 12 и шлифовальный крут 2 перемещается в положение для обработки выпуклой поверхности зуба. В этот момент происходит переключение колес гитары 14 с целью изменения ее передаточного числа (в случае если 8 8 ). Движение обката реверсируется, а качающийся шлифовальный круг 2 вогнутой образующей поверхностью с радиусом 2 обрабатьшает выпуклую сторону зуба. В конце обката происходит деление, после чего цикл обработки повторяется. Предлагаемый способ зубощлифованкя позволяет по сравнению с односторонним шпифованием выпуклых и вогнутых сторон зубЬ| ев разными кругами повысить производительность обработки путем сокращения времени холостых ходов, вспомогательного времени, времени на наладку станка и установку деталей. Кроме того, пр№длагаемый способ зубошлифования позволяет сократить номенклатуру используемых шлифовальных кругов за счет применения кругов одного диаметра для обработки вьшуклых и вогнутых сторон зубьев колеса. связь качательных движений шлифовального круга может осушествляться не только гитарой сменных колес, но и при помощи ЧПУ. В этом случае предлагаемым способом можно обрабатывать колеса с различной прюдольной формой зуба, например очерченной по циклической кривой.

С

Яг фи8.3 fpuf

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ регулирования длины пятна контакта пары конических колес | 1977 |

|

SU753565A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кедринский в | |||

| Н., Писманник К | |||

| М | |||

| Станки для обработки конических зубчатых колес | |||

| М., Машиностроение, 1967, с | |||

| Орнито-геликоптер | 1919 |

|

SU442A1 |

Авторы

Даты

1984-03-15—Публикация

1982-02-17—Подача