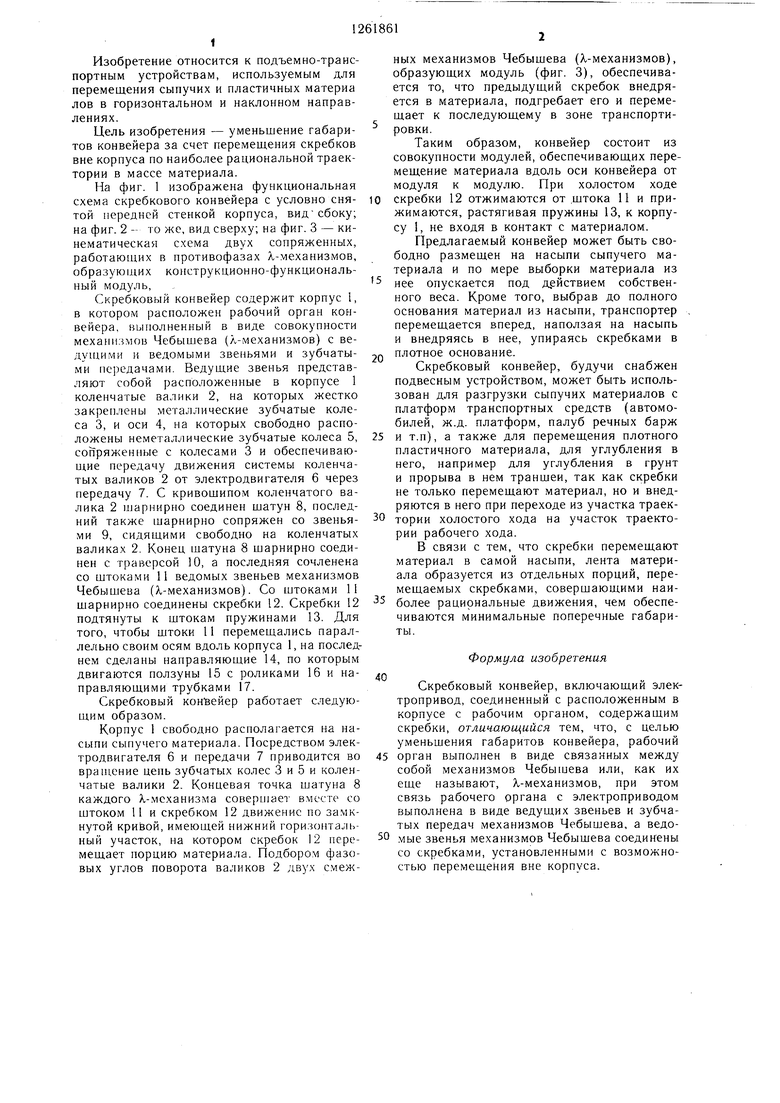

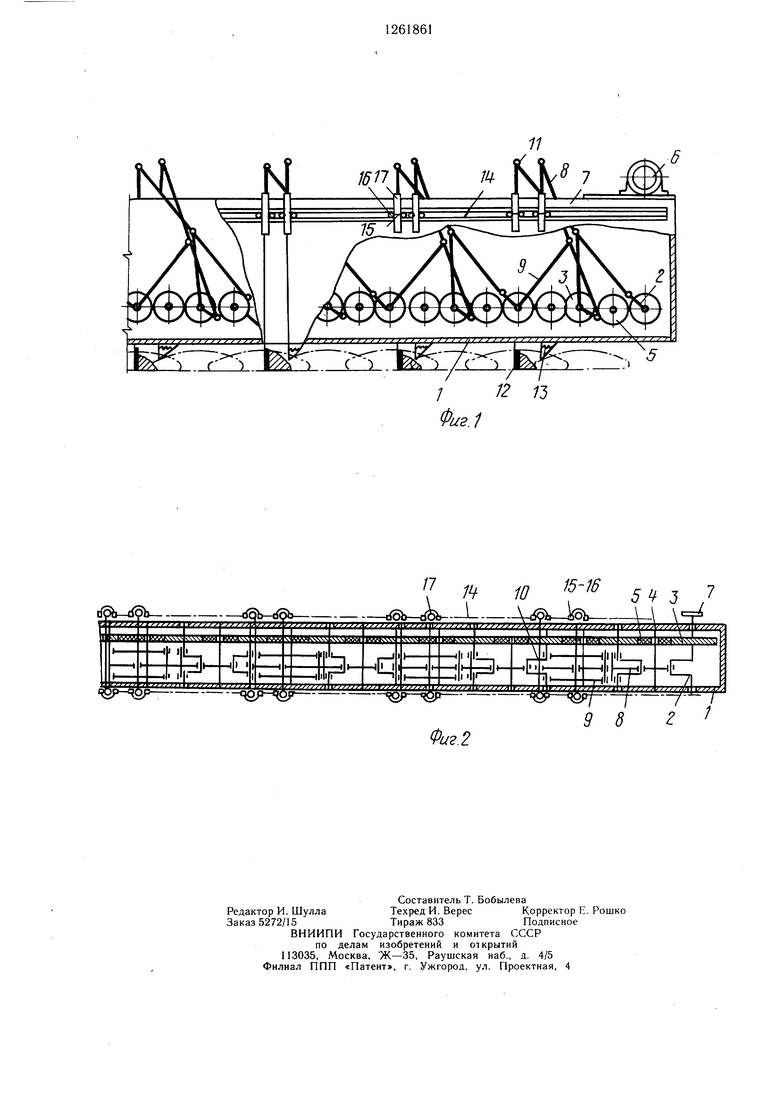

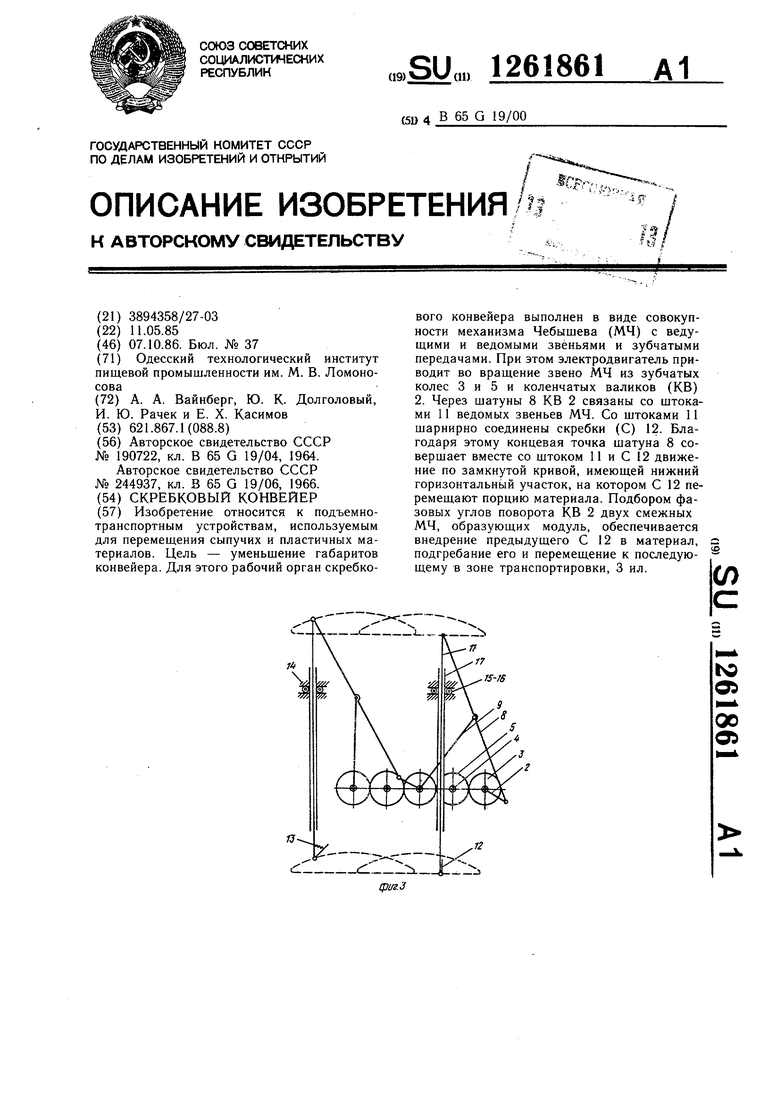

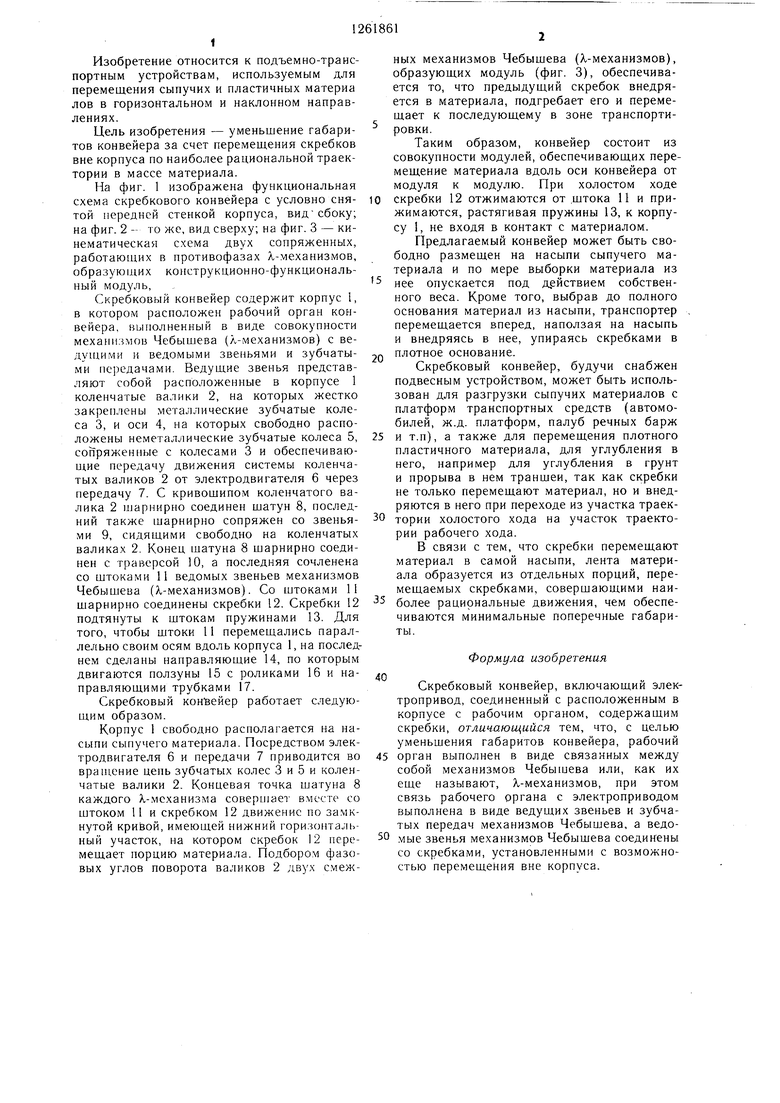

Изобретение относится к подъемно-транспортным устройствам, используемым для перемещения сыпучих и пластичнЕлх материя лов в горизонтальном и наклонном направлениях. Цель изобретения - уменьшение габаритов конвейера за счет перемещения скребков вне корпуса по наиболее рациональной траектории в массе материала. На фиг. 1 изображена функциональная схема скребкового конвейера с условно снятой передней стенкой корпуса, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - кинематическая схема двух сопряженных, работающих в противофазах Х-механизмов, образующих конструкционно-функциональный модуль. Скребковый конвейер содержит корпус 1, в котором расположен рабочий орган конвейера, выполненный в виде совокупности механизмов Чебыщева (л-механизмов) с ведущими и ведомыми звеньями и зубчатыми передачами. Ведущие звенья представляют собой расположенные в корпусе 1 коленчатые валики 2, на которых жестко закреплены металлические зубчатые колеса 3, и оси 4, на которых свободно расположены неметаллические зубчатые колеса 5, сопряженные с колесами 3 и обеспечивающие передачу движения системы коленчатых валиков 2 от электродвигателя 6 через передачу 7. С кривощипом коленчатого валика 2 шарнирно соединен щатун 8, последний также шарнирно сопряжен со звеньями 9, сидящими свободно на коленчатых валиках 2. Конец щатуна 8 щарнирно соединен с траверсой 10, а последняя сочленена со щтоками 11 ведомых звеньев механизмов Чебыщева (.-механизмов). Со щтоками 11 щарнирно соединены скребки 12. Скребки 12 подтянуты к щтокам пружинами 13. Для того, чтобы щтоки 11 перемещались параллельно своим осям вдоль корпуса 1, на последнем сделаны направляющие 14, по которым двигаются ползуны 15 с роликами 16 и направляющими трубками 17. Скребковый конвейер работает следующим образом. Корпус 1 свободно располагается на насыпи сыпучего материала. Посредством электродвигателя 6 и передачи 7 приводится во вращение цепь зубчатых колес 3 и 5 и коленчатые валики 2. Концевая точка шатуна 8 каждого А,-механизма совершает вместе со щтоком И и скребком 12 движение по замкнутой кри1зой, имеющей нижний горизонтальный участок, на котором скребок 12 перемещает порцию материала. Подбором фазовых углов поворота валиков 2 двух смежных механизмов Чебыщева (Х-механизмов), образующих модуль (фиг. 3), обеспечивается то, что предыдущий скребок внедряется в материала, подгребает его и перемещает к последующему в зоне транспортировки. Таким образом, конвейер состоит из совокупности модулей, обеспечивающих перемещение материала вдоль оси конвейера от модуля к модулю. При холостом ходе скребки 12 отжимаются от .щтока 11 и прижимаются, растягивая пружины 13, к корпусу 1, не входя в контакт с материалом. Предлагаемый конвейер может быть свободно размещен на насыпи сыпучего материала и по мере выборки материала из нее опускается под действием собственного веса. Кроме того, выбрав до полного основания материал из насыпи, транспортер перемещается вперед, наползая на насыпь и внедряясь в нее, упираясь скребками в плотное основание. Скребковый конвейер, будучи снабжен подвесным устройством, может быть использован для разгрузки сыпучих материалов с платформ транспортных средств (автомобилей, ж.д. платформ, палуб речных барж и т.п), а также для перемещения плотного пластичного материала, для углубления в него, например для углубления в грунт и прорыва в нем транщеи, так как скребки не только перемещают материал, но и внедряются в него при переходе из участка траектории холостого хода на участок траектории рабочего хода. В связи с тем, что скребки перемещают материал в самой насыпи, лента материала образуется из отдельных порций, перемещаемых скребками, соверщающими наиболее рациональные движения, чем обеспечиваются минимальные поперечные габариты. Формула изобретения Скребковый конвейер, включающий электропривод, соединенный с расположенным в корпусе с рабочим органом, содержащим скребки, отличающийся тем, что, с целью уменьшения габаритов конвейера, рабочий орган выполнен в виде связанных между собой механизмов Чебыщева или, как их еще называют, Х-механизмов, при этом связь рабочего органа с электроприводом выполнена в виде ведущих звеньев и зубчатых передач механизмов Чебышева, а ведомые звенья механизмов Чебыщева соединены со скребками, установленными с возможностью перемещения вне корпуса.

Фи2.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СКРЕБКОВЫЙ КОНВЕЙЕР ПИТАТЕЛЯ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2188788C2 |

| Устройство для ориентации и подачи волокнистых материалов | 1980 |

|

SU899431A1 |

| ПЕРЕДВИЖНОЙ РАЗГРУЗОЧНЫЙ КОМПЛЕКС | 2005 |

|

RU2414410C2 |

| СКРЕБКОВЫЙ КОНВЕЙЕР | 2019 |

|

RU2722764C1 |

| СТАНОК-КАЧАЛКА | 2010 |

|

RU2450161C2 |

| Скребковый конвейер Поволоцкого | 1980 |

|

SU910500A1 |

| Устройство для погрузки насыпных повреждаемых грузов | 1989 |

|

SU1751123A1 |

| Погрузочная машина | 1950 |

|

SU89555A1 |

| ВИБРОУДОЧКА ДЛЯ ЛОВЛИ РЫБЫ НА МОРМЫШКУ | 2004 |

|

RU2278511C1 |

| Транспортное средство | 1981 |

|

SU958202A1 |

Изобретение относится к подъемнотранспортным устройствам, используемым для перемещения сыпучих и пластичных материалов. Цель - уменьщение габаритов конвейера. Для этого рабочий орган скребкового конвейера выполнен в виде совокупности механизма Чебыщева (МЧ) с ведущими и ведомыми звеньями и зубчатыми передачами. При этом электродвигатель приводит во вращение звено МЧ из зубчатых колес 3 и 5 и коленчатых валиков (KB) 2. Через шатуны 8 KB 2 связаны со штоками 11 ведомых звеньев МЧ. Со щтоками 11 щарнирно соединены скребки (С) 12. Благодаря этому концевая точка шатуна 8 совершает вместе со штоком 11 и С 12 движение по замкнутой кривой, имеющей нижний горизонтальный участок, на котором С 12 перемещают порцию материала. Подбором фазовых углов поворота KB 2 двух смежных МЧ, образующих модуль, обеспечивается внедрение предыдущего С 12 в материал, Ф подгребание его и перемещение к последующему в зоне транспортировки, 3 ил. (Л Ю Од 00 Од

ripb- f b 5 J 7 Щ10

| ШТАНГОВЫЙ ТРАНСПОРТЕР ДЛЯ УБОРКИ НАВОЗА | 0 |

|

SU190722A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| КОНВЕЙЕР ШТАНГОВЫЙ СКРЕБКОВЫЙ | 0 |

|

SU244937A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-10-07—Публикация

1985-05-11—Подача