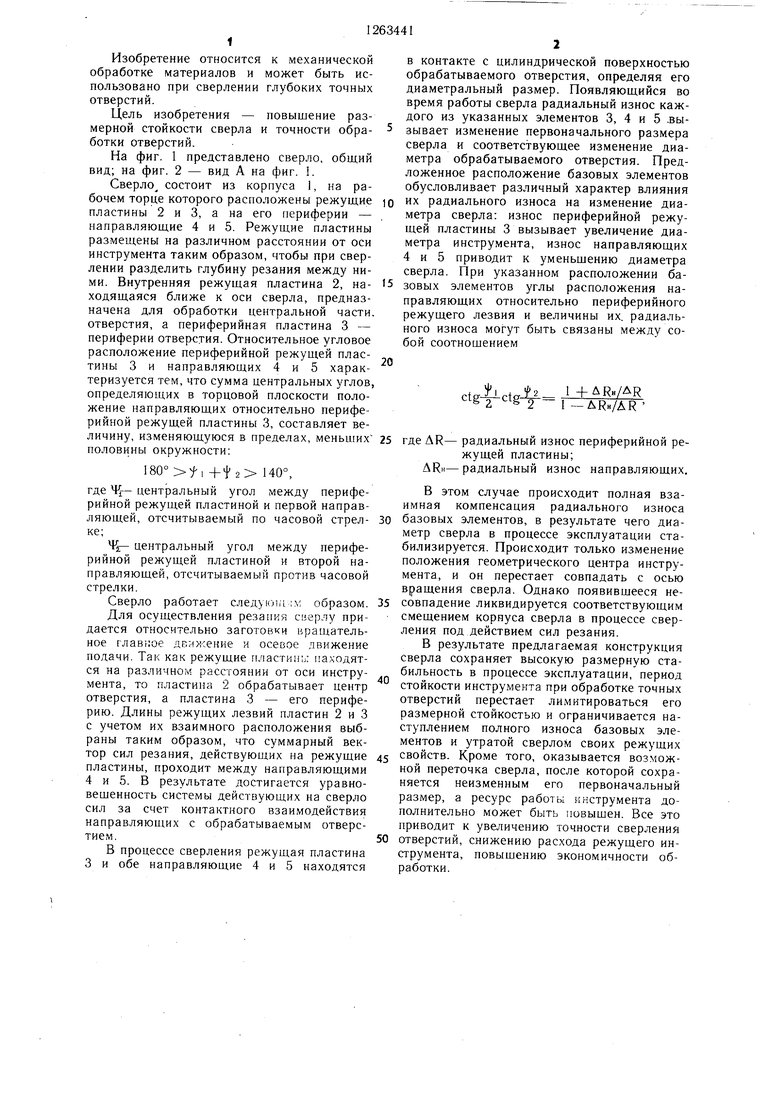

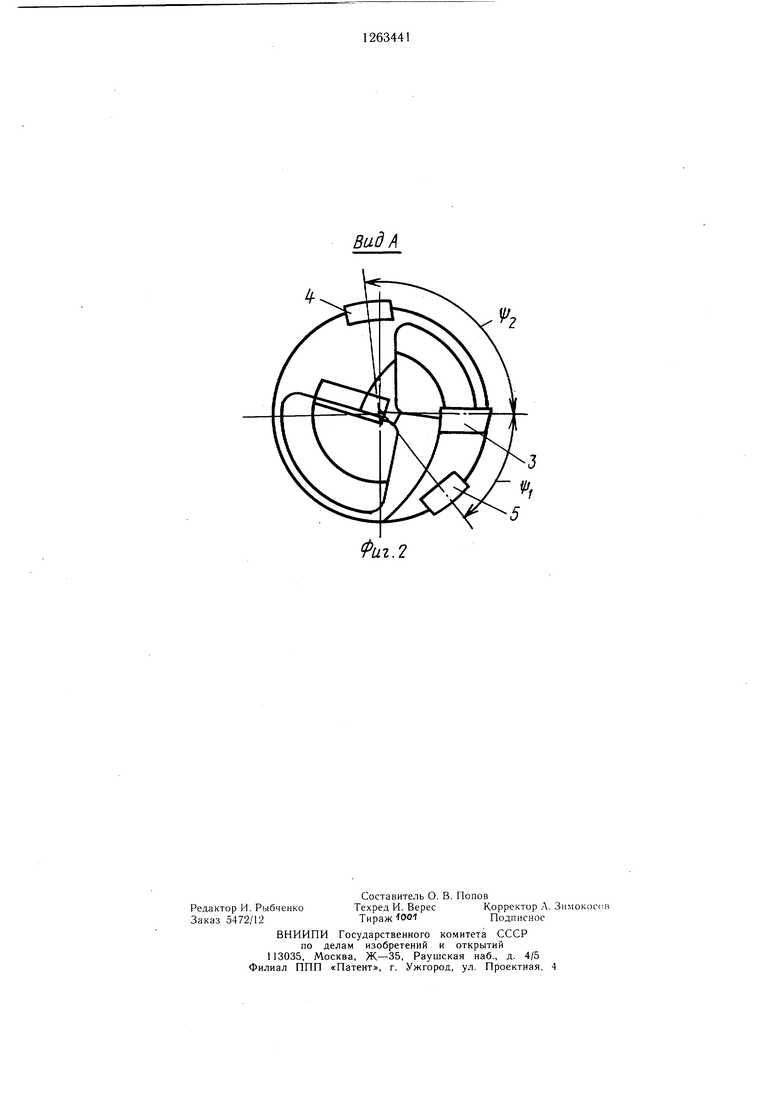

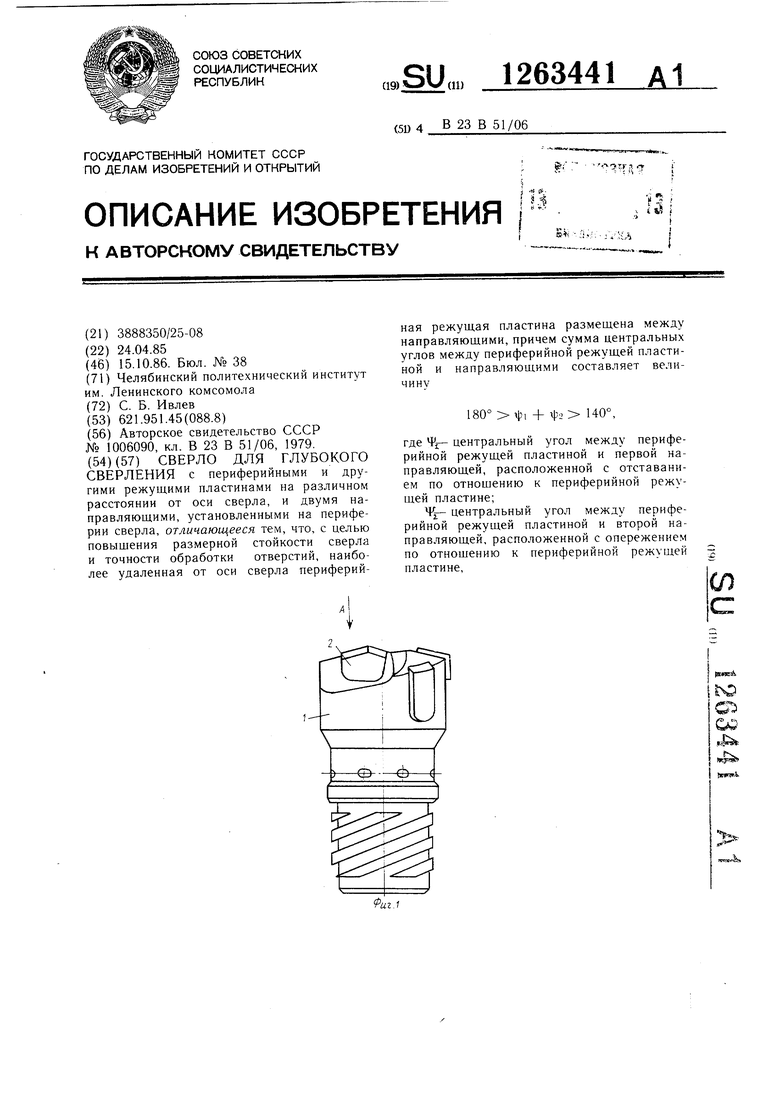

Изобретение относится к механической обработке материалов и может быть использовано при сверлении глубоких точных отверстий. Цель изобретения - повыщение размерной стойкости сверла и точности обработки отверстий. На фиг. 1 представлено сверло, общий вид; на фиг. 2 - вид А на фиг. 1. Сверло состоит из корпуса 1, на рабочем торце которого расположены режущие пластины 2 и 3, а на его периферии - направляющие 4 и 5. Режущие пластины размещены на различном расстоянии от оси инструмента таким образом, чтобы при сверлении разделить глубину резания между ними. Внутренняя режущая пластина 2, находящаяся ближе к оси сверла, предназначена для обработки центральной части, отверстия, а периферийная пластина 3 - периферии отверстия. Относительное угловое расположение периферийной режущей пластины 3 и направляющих 4 и 5 характеризуется тем, что сумма центральных углов, определяющих в торцовой плоскости положение направляющих относительно периферийной режущей пластины 3, составляет величину, изменяющуюся в пределах, меньших половины окружности: , Id, .|4П° где Ч{- центральный угол между периферийной режущей пластиной и первой направляющей, отсчитываемый по часовой стрелке;4 центральный угол между периферийной режущей пластиной и второй направляющей, отсчитываемый против часовой стрелки. Сверло работает следуют ;к образом. Для осуществления резания сверлу придается относительно заготовки вращательное Eviaeijoe движение и осевое движение подачи. Так как режущие пластинь: находятся на различном расстоянии от оси инструмента, то пластина 2 обрабатывает центр отверстия, а пластина 3 - его периферию. Длины режущих лезвий пластин 2 и 3 с учетом их взаимного расположения выбраны таким образом, что суммарный вектор сил резания, действующих на режущие пластины, проходит между направляющими 4 и 5. В результате достигается уравновешенность системы дейстЕ)ующих на сверло сил за счет контактного взаимодействия направляющих с обрабатываемым отверстием. В процессе сверления режущая пластина 3 и обе направляющие 4 и 5 находятся в контакте с цилиндрической поверхностью обрабатываемого отверстия, определяя его диаметральный размер. Появляющийся во время работы сверла радиальный износ каждого из указанных элементов 3, 4 и 5 .вызывает изменение первоначального размера сверла и соответствующее изменение диаметра обрабатываемого отверстия. Предложенное расположение базовых элементов обусловливает различный характер влияния их радиального износа на изменение диаметра сверла: износ периферийной режущей пластины 3 вызывает увеличение диаметра инструмента, износ направляющих 4 и 5 приводит к уменьщению диаметра сверла. При указанном расположении базовых элементов углы расположения направляющих относительно периферийного режущего лезвия и величины их. радиального износа могут быть связаны между собой соотношением ctg ctg 2 - 1 ARH/AR где AR- радиальный износ периферийной режущей пластины; -радиальный износ направляющих. В этом случае происходит полная взаимная компенсация радиального износа базовых элементов, в результате чего диаметр сверла в процессе эксплуатации стабилизируется. Происходит только изменение положения геометрического центра инструмента, и он перестает совпадать с осью вращения сверла. Однако появивщееся несовпадение ликвидируется соответствующим смещением корпуса сверла в процессе сверления под действием сил резания. В результате предлагаемая конструкция сверла сохраняет высокую размерную стабильность в процессе эксплуатации, период стойкости инстру.меита при обработке точных отверстий перестает лимитироваться его размерной стойкостью и ограничивается наступлением полного износа базовых элементов и утратой сверлом своих режущих свойств. Кроме того, оказывается возможной переточка сверла, после которой сохраняется неизменным его первоначальный размер, а ресурс работы инструмента дополнительно может быть повышен. Все это приводит к увеличению точности сверления отверстий, снижению расхода режущего инструмента, повыщению экономичности обработки.

Bad К

.

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверло с многогранными режущими пластинами | 1983 |

|

SU1224107A1 |

| СВЕРЛО | 2011 |

|

RU2476294C2 |

| Алмазное сверло для изготовления кольцевых деталей | 1981 |

|

SU1018853A1 |

| Одностороннее сверло для глубокого сверления | 1981 |

|

SU1063543A1 |

| Двухперовое сверло с осевым отверстием для внутреннего подвода СОЖ | 1987 |

|

SU1509195A1 |

| СВЕРЛО | 2010 |

|

RU2457927C2 |

| ГОЛОВКА ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 2007 |

|

RU2345870C1 |

| ДВУСТОРОННЯЯ РЕЖУЩАЯ ПЛАСТИНА ДЛЯ СВЕРЛА | 2010 |

|

RU2524290C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) И СПОСОБ РЕЗАНИЯ | 2011 |

|

RU2481176C2 |

| СВЕРЛО ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕЙ КРОМКИ В ПРОЦЕССЕ РЕЗАНИЯ | 1999 |

|

RU2166412C2 |

СВЕРЛО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ с периферийными и другими режущими пластинами на различном расстоянии от оси сверла, и двумя направляющими, установленными на периферии сверла, отличающееся тем, что, с целью повыщения размерной стойкости сверла и точности обработки отверстий, наиболее удаленная от оси сверла периферийная режущая пластина размещена между направляющими, причем сумма центральных углов между периферийной режущей пластиной и направляющими составляет величину 180° 1 + 140°, где Ф|- центральный угол между периферийной режущей пластиной и первой направляющей, расположенной с отставанием по отнощению к периферийной режущей пластине; центральный угол между периферийной режущей пластиной и второй направляющей, расположенной с опережением по отнощению к периферийной режущей пластине. (Л ю о оо ,. ,i wraBrfiSs

| Сверло для глубокого сверления | 1979 |

|

SU1006090A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-10-15—Публикация

1985-04-24—Подача