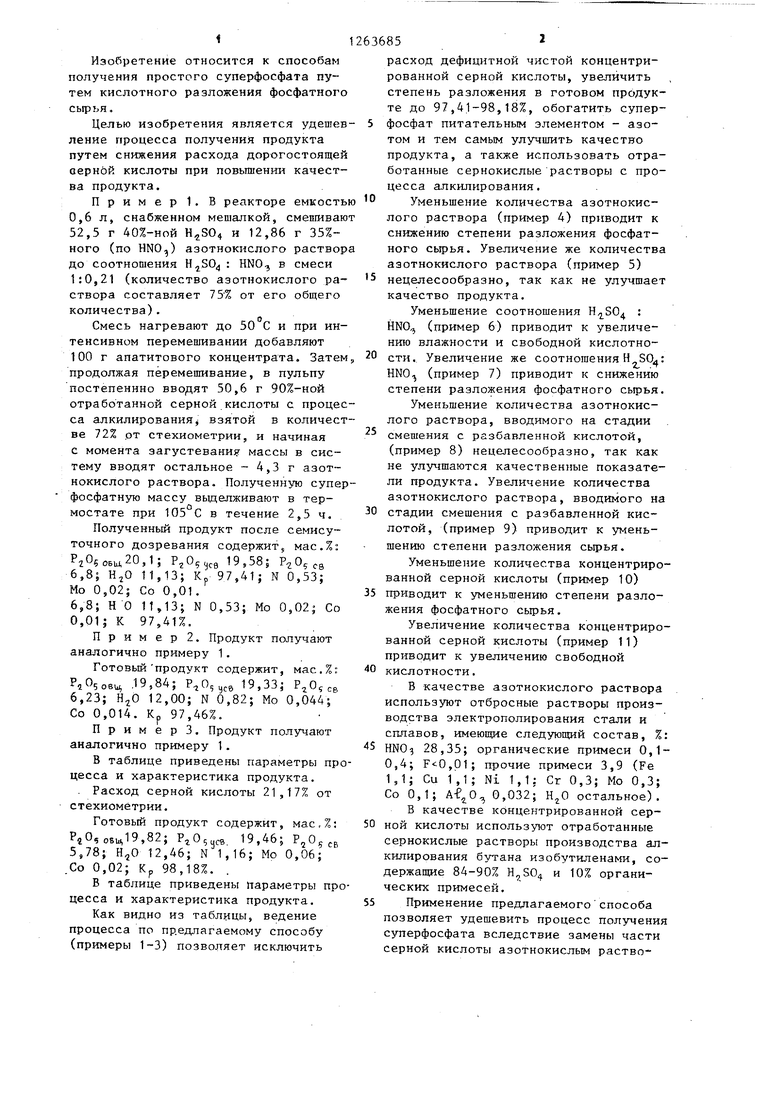

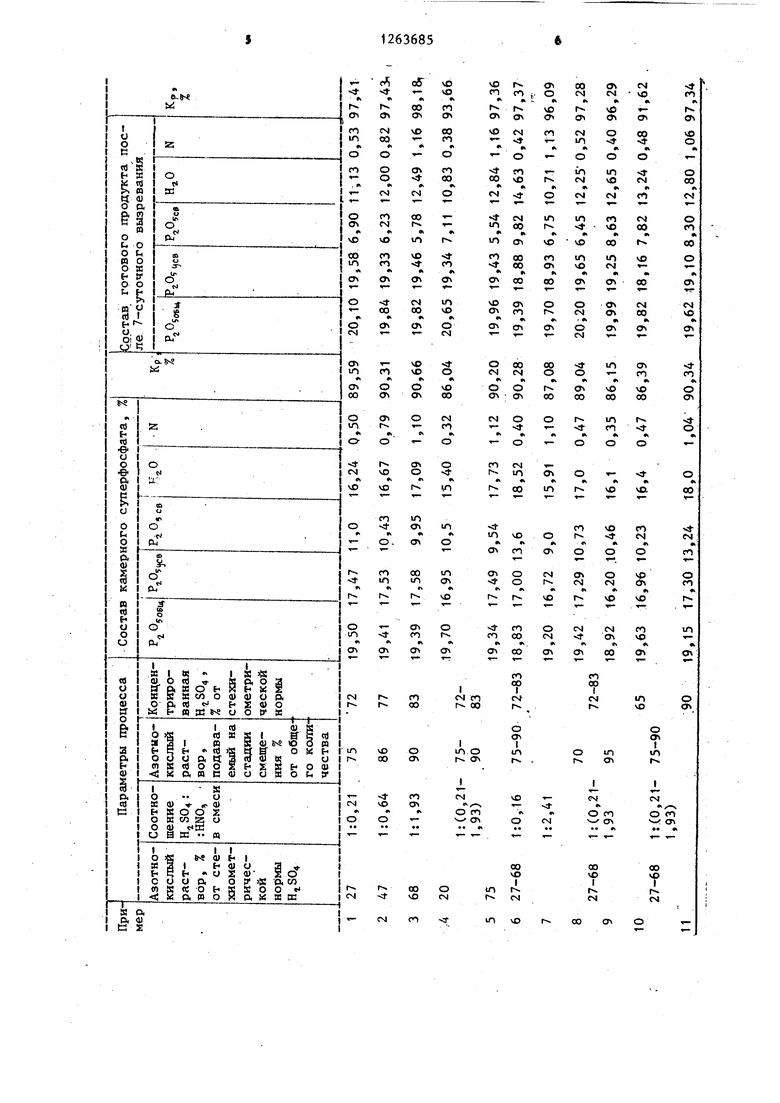

Изобретение относится к способам получения простого суперфосфата путем кислотного разложения фосфатного СЬфЬЯ. Целью изобретения является удешев ление процесса получения продукта путем снижения расхода дорогостоящей серной кислоты при повьшении качества продукта. Пример 1. В реакторе емкость 0,6 л, снабженном мешалкой, смешиваю 52,5 г 40%-ной и 12,86 г 35%ного (по HNO) азотнокислого раствор до соотношения : HNO в смеси 1:0,21 (количество азотнокислого раствора составляет 75% от его общего количества). Смесь нагревают до и при интенсивном перемешивании добавляют 100 г апатитового концентрата. Затем продолжая перемешивание, в пульпу постепеннно вводят 50,6 г 90%-ной отработанной серной кислоты с проце са алкилированияj взятой в количес ве 72% от стехиометрии, и начиная с момента загустевани массы в систему вводят остальное 4,3 г азотнокислого раствора. Полученную супе фосфатную массу вьщелживают в термостате при 105 С в течение 2,5 ч. Полученный продукт после семисуточного дозревания содержитj мас.%: P O oBuZO,; P. 19,58; , ,в 6,8; 11,13; Кр 97,41; N 0,53; Мо 0,02; Со 0,01. 6,8; НО 11,13; N 0,53; Мо 0,02; Со 0,01; К 97,41%. Пример 2. Продукт получают аналогично примеру 1. Готовыйпродукт содержит, мас.%: Р Обовц ,19,84; , у,в 19,33; , сб 6,23; Н.,0 12,00; N 0,82; Мо 0,044; Со 0,014. Кр 97,46%. П р и м е р 3. Продукт получают аналогично примеру 1. В таблице приведены параметры пр цесса и характеристика продукта. . Расход серной кислоты 21,17% от стехиометрии. Готовый продукт содержит, мас,%; Р«0, овы,19,82; , се. 19,46; в 5,78; Н,0 12,46; N 1,16; Мо 0,06; .Со 0,02; Кр 98,18%. . В таблице приведены параметры пр цесса и характеристика продукта. Как видно из таблицы, ведение процесса по предлагаемому способу (примеры 1-3) позволяет исключить 852 расход дефицитной чистой концентрированной серной кислоты, увеличить степень разложения в готовом продукте до 97,41-98,18%, обогатить суперфосфат питательным элементом - азотом и тем самым улучшить качество продукта, а также использовать отработанные сернокислые растворы с процесса алкилирования. Уменьшение количества азотнокислого раствора (пример 4) приводит к снижению степени разложения фосфатного сырья. Увеличение же количества азотнокислого раствора (пример 5) нецелесообразно, так как не улучшает качество продукта. : Уменьшение соотношения HNO (пример 6) приводит к увеличению влажности и свободной кислотности. Увеличение же соотношениям HNO (пример 7) приводит к снижению степени разложения фосфатного сырья. Уменьшение количества азотнокислого раствора, вводимого на стадии смешения с разбавленной кислотой, (пример 8) нецелесообразно, так как не улучшаются качественные показатели продукта. Увеличение количества азотнокислого раствора, вводимого на стадии смешения с разбавленной кислотой, (пример 9) приводит к уменьшению степени разложения сьфья. Уменьшение количества концентрированной серной кислоты (пример 10) приводит к уменьшению степени разложения фосфатного сьфья. Увеличение количества концентрированной серной кислоты (пример 11) приводит к увеличению свободной кислотности. В качестве азотнокислого раствора используют отбросные растворы производства электрополирования стали и сплавов, имеющие следующий состав, %: HNO 28,35; органические примеси 0,10,4; ,p1; прочие примеси 3,9 (Fe 1,1; Си 1,1; Ni 1,1: Сг 0,3; Мо 0,3; Со 0,1; 0,032; остальное). В качестве концентрированной серной кислоты используют отработанные сернокислые растворы производства алкилирования бутана изобутиленами, содержащие 84-90% H,,S04 и 10% органических примесей. Применение предлагаемогоспособа позволяет удешевить процесс получения суперфосфата вследствие замены части серной кислоты азотнокислым раствором - отходом производства электрополирования стали и сплавов и замены отработанной серной кислотой повысить степень разтйэжения фосфатного сырья до 97,41-98,18%, а также обогатить суперфосфат дополнительным питателькьм элементом - азотом и микроэлементами - Со и Мо.

Формула изобретения

1. Способ получения простого суперфосфата, включающий двухстадийное разложение фосфатного сырья серной кислотой с подачей сначала разбавлен ной, а затем концентрированной кислоты, отличающийся тем, что, ,с целью удешевления процесса за счет снижения расхода серной кислоты при повьтении качества продукта разложение осуществляют в присутствии азотно-кислогр раствора, 75-90%

которого смешивают с разбавленной серной кислотой при соотношении Н, HNO, в смеси 1: (0,21-1 ,93) , а остальное количество подают с концентрированной отработанной серной кислотой, взятой в количестве 7283% от стехиометрической нормы.

2. Способ по П.1

отличающийся тем, что в качестве азотно-кислого раствора используют, отбросные растворы производства электрополирования стали и сплавов, имеющие следующий состав, %: 28,35; органические примеси 0,1-0,4; ,01; прочие примеси 3,9; остальное . 3. Способ по п.2, отличающийся тем, что в качестве отработанной серной кислоты используют серно-кислые растворы производства алкилирования бутана изобутиленами, содержащие 84-90% и 10% органических примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения суперфосфата | 1983 |

|

SU1250556A1 |

| Способ получения суперфосфата | 1980 |

|

SU941333A1 |

| Способ получения марганецсодержащего гранулированного суперфосфата | 1986 |

|

SU1444325A1 |

| Способ получения суперфосфата | 1985 |

|

SU1328340A1 |

| Способ переработки апатита | 1985 |

|

SU1439092A1 |

| Способ получения обогащенного суперфосфата | 1985 |

|

SU1379297A1 |

| Способ получения суперфосфата,обогащенного микроэлементами | 1982 |

|

SU1049461A1 |

| Способ получения сложного удобрения | 1981 |

|

SU969697A1 |

| Способ получения комплексных удобрений | 1982 |

|

SU1114668A1 |

| Способ получения фосфорсодержащих удобрений | 1983 |

|

SU1097580A1 |

Изобретение относится к способу получения простого суперфосфата. Целью является удешевление процесса получения продукта за счет снижения расхода чистой серной кислоты при улучшении его качества. С этой целью в реактор загружают смесь серной кислоты и азотно-кислого раствора, взятого в количестве 75-90% от его общего количества при соотношении и HNO, 1:(О,21-1,93). Смесь нагревают до температуры 50°С и загружают фосфат. Затем в пульпу вводят отработанную серную кислоту в количестве 72-83% от стехиометрии и оставшееся количество азотно-кислого раствора. Полученную суперфосфатную массу высушивают при температуре 105°С в течес iS ние 2,5 ч и складируют. 2 з.п. ф-лы, 1 табл.

| Способ получения суперфосфата | 1980 |

|

SU941333A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ получения простого суперфосфата | 1981 |

|

SU990750A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-10-15—Публикация

1984-12-04—Подача