Изобретение относится к способам ттроизводства суперфосфата, используемого в качестве минерального удобрения .

Цель изобретения - сокращение про- должительности процесса и удешевление, его при сохранении высокой степени разложения.

Пример 1. В фарфоровый стакан емкостью 0,6 л наливают 100,63 г 6Д%-ной отработанной серной кислоты- отхода производства -алкилирования бутана изобутиленами, содержащей 0,8- 10% органических примесей, что составляет 92% от общего количества, необходимого для разложения фосфатного сырья. Кислоту нагревают до бО С и при интенсивном перемепгивании добавляют 100 г апатитового концентрата. Перемешивание продолжают 3 мин, полу- ченную пульпу помещают в термостат и вьщерживают 50 мин при 115 С. Затем суперфосфатную массу обрабатывают 6,15 г 91%-ной отработанной серной кислотой и подвергают доразложе- нию в термостате в течение 40 мин, Коэффициент разложения (Кр) составляет 97,18. Продукт извлекают из термостата и охлаждают. Получают продукт состава: , 20,58, Р,,0 ,,б. 20,00; Р, Oj 5,20; Н,,0 6,0.

Пример 2, В фарфоровый стакан емкостью 0,6 л наливают 74,2 50%-ной отработанной серной кислоты - отхода производства алкилирования бутана изобутиленами, что составляет 53% от общего количества, необходи- мог о для paзлoжeнv я фосфатного сьфья кислоту нагревают до 60°С и при интенсивном перемешивании всыпают 100 апатитового концентрата. Перемешивание продолжают 6 мин, полученную пульпу помещают в термостат и выдерживают при 115 С в течение 30 мин. Затем суперфосфатную массу обрабаты- вают 39,17 г 84%-ной отработанной серной кислотой, которые составляют 47% от общего количества, необходимого для разложения фосфатного сырья Массу подвергают доразложению, К при этом составляет 95,14, Время до- разложения 60 мин. Продукт извлекают из термостата и охлаждают. Получают продукт состава: P OjnSm 19,97 Р,0,,,, 19,00%, Р О,,6,97%; Н,0 - 7%

По данному процессу отработанная серная кислота используется не тольк на первой стадии обработки фосфатног

5

5

0 0

35 50 55

сьфья, но и на последующей обработке концентрированной серной кислотой. Применение этой кислоты ускоряет процесс торможения образования кристаллов сульфата кальция, разложение про- текает с убывающей скоростью, поэтому необходимо создать условия, инициирующие процесс разложения. Таким условием является камерное вызревание пульпы, полученной после смешения фосфатного сырья разбавленной серной кислотой перед проведением обработки концентрированной отработанной серной кислотой. Органические примеса, содержащиеся в отработанной кислоте и проявляющие кислые свойства, также взаимодер1ствуют с моно- калыдайфосфатом, образуя растворимые в воде и кристаллизующиеся соли, образующие пленку поверхностно-активных веществ, присутствие которых увеличивает степень разложения.

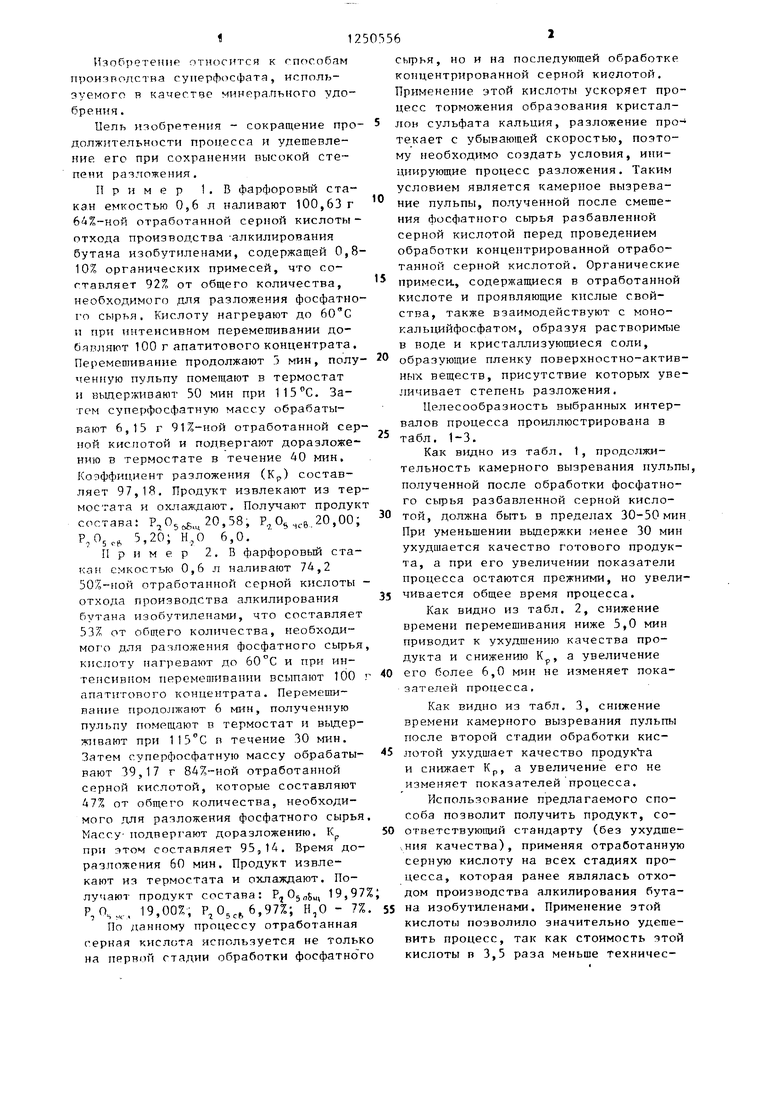

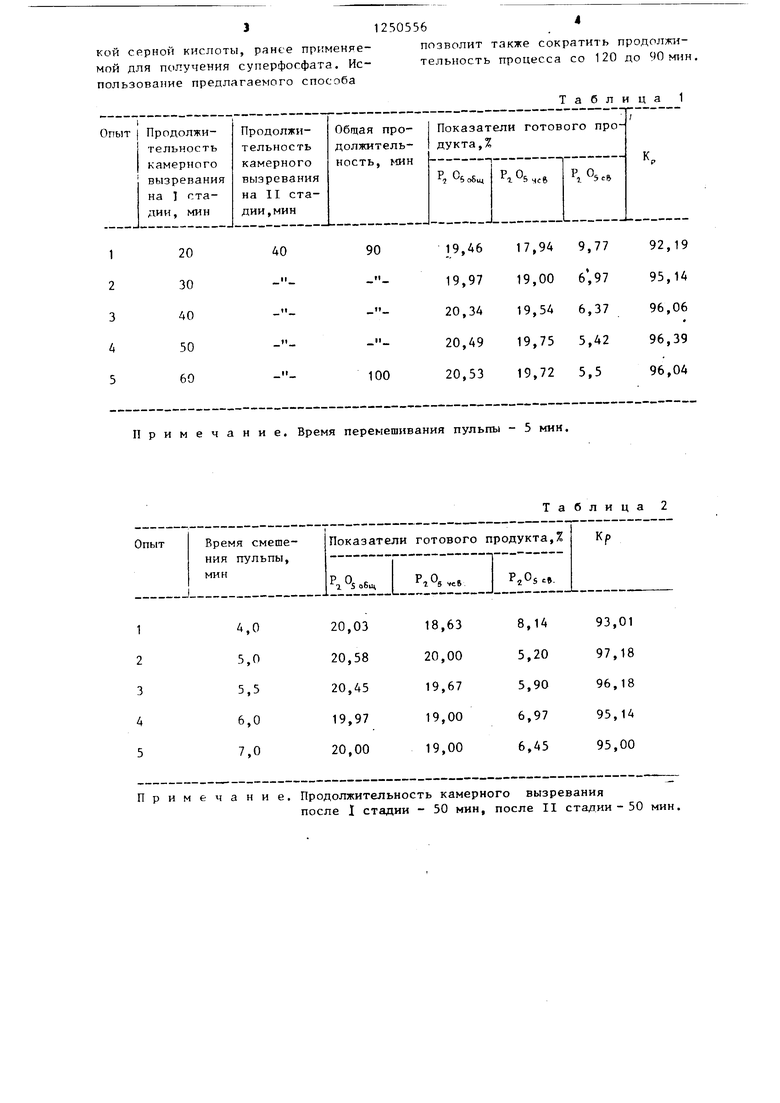

Целесообразность выбранных интервалов процесса проиллюстрирована в табл, 1-3.

Как видно из табл, 1, продолжительность камерного вызревания пульпы, полученной после обработки фосфатного сырья разбавленной серной кислотой, должна быть в пределах 30-50 мин При уменьшении выдержки менее 30 мин ухудшается качество готового продукта, а при его увеличении показатели процесса остаются прежними, но увеличивается общее время процесса,

Как видно из табл, 2, снижение времени перемешивания ниже 5,0 мин приводит к ухудшению качества продукта и снижению Кр, а увеличение его более 6,0 мин не изменяет показателей процесса.

Как видно из табл, 3, снижение времени камерного вызревания пульпы после второй стадии обработки кислотой ухудшает качество продукта и снижает Кр, а увеличение его не изменяет показателей процесса.

Использование предлагаемого способа позволит получить продукт, соответствующий стандарту (без ухудще- ,ния качества), применяя отработанную серную кислоту на всех стадиях процесса, которая ранее являлась отходом производства алкилирования бутана изобутиленами. Применение этой кислоты позволило значительно удешевить процесс, так как стоимость этой кислоты п 3,5 раза меньше технической серной кислоты, ранее применяемой для получения суперфосфата. Использование предлагаемого способа

Примечание. Продолжительность камерного вызревания

после I стадии - 50 мин, после II стадии - 50 мин.

позволит также сократить продолжительность процесса со 120 до 90 чин.

Таблица 1

Примечание. Время смешения пульпы - 5 мин, продолжительность камерного вызревания после I стадии - 40 мин.

Составитель В. Васильева Редактор Л. Авраменко Техред Н.Бонкапо Корректор В. Бутяга

Заказ 4376/20 Тираж 419 . Подписное ВИНИЛИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения простого суперфосфата | 1984 |

|

SU1263685A1 |

| Способ получения суперфосфата | 1983 |

|

SU1131857A1 |

| Способ получения гранулированного суперфосфата | 1989 |

|

SU1721037A1 |

| Способ получения супрфосфата | 1972 |

|

SU606848A1 |

| Способ получения суперфосфата,обогащенного микроэлементами | 1982 |

|

SU1049461A1 |

| Способ получения суперфосфата | 1983 |

|

SU1143738A1 |

| Способ получения суперфосфата | 1985 |

|

SU1328340A1 |

| Способ получения боросуперфосфата | 1982 |

|

SU1049460A1 |

| Способ получения суперфосфата | 1983 |

|

SU1119997A1 |

| Способ получения марганецсодержащего гранулированного суперфосфата | 1986 |

|

SU1444325A1 |

| ЙСШОЮЗНАЯ | 0 |

|

SU364581A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ получения простого суперфосфата | 1981 |

|

SU990750A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-08-15—Публикация

1983-12-08—Подача