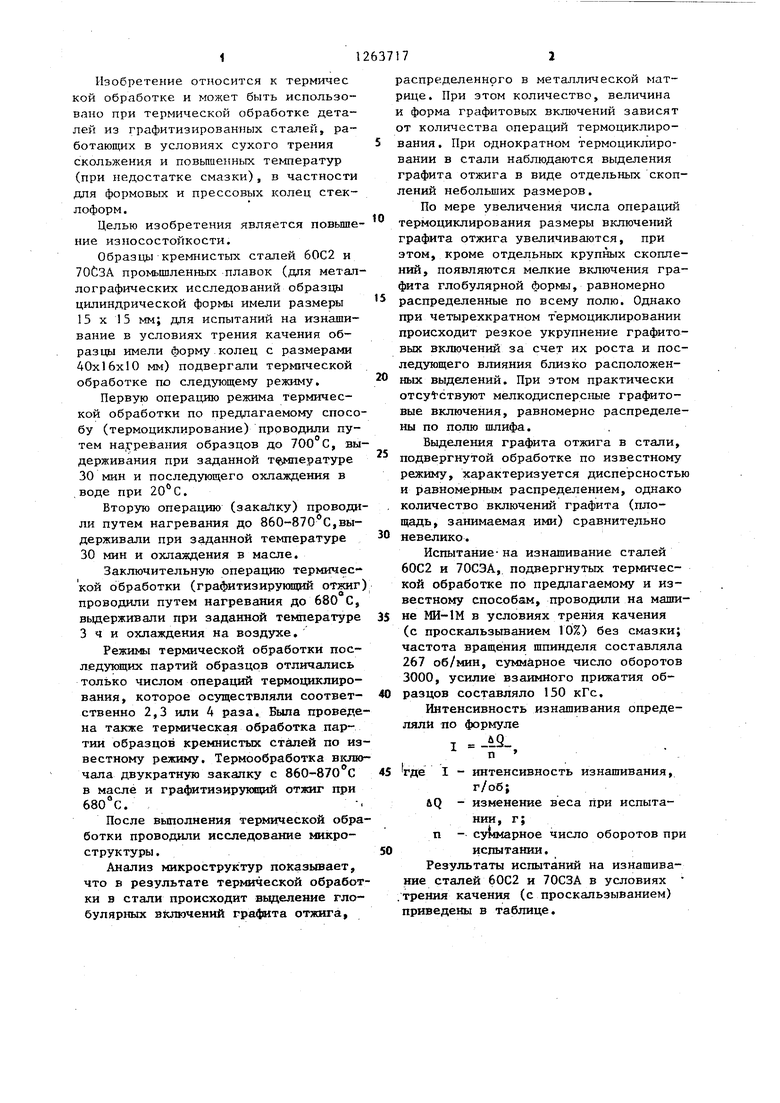

Изобретение относится к термичес кой обработке и может быть использовано при термической обработке деталей из графитизированных сталей, работающих в условиях сухого трения скольжения и повьпиенных температур (при недостатке смазки), в частности для формовых и прессовых колец стеклоформ. Целью изобретения является повьппе ние износостойкости. Образцы кремнистых сталей 60С2 и 70СЗА промышленных плавок (для метал лографических исследований образцы цилиндрической формы имели размеры 15 X 5 мм; для испытаний на изнашивание в условиях трения качения образцы имели форму колец с размерами 40x16x10 мм) подвергали терм гческой обработке по следующему режиму. Первую операцию режима термической обработки по предлагаемому спосо бу (термоциклирование) проводили путем на.гревания образцов до 700 С, вы держивания при заданной температуре 30 мин и последующего охлаждения в воде при 20 С. Вторую операцию (закаЛку) проводи ли путем нагревания до 860-870 С,выдерживали при заданной температуре 30 мин и охлаждения в масле. Заключительную операцию термической обработки (графитизирующий отжиг проводили путем нагревания до 680 С, выдерживали при заданной температуре 3 ч и охлаждения на воздухе. Режим, термической обработки последующих партий образцов отличались только числом операций термоциклирования, которое осуществляли соответственно 2,3 или А раза. Была проведе на также термическая обработка партии образцов кремнистых сталей по из вестиому режиму. Термообработка вклю чала двукратную закалку с 860-870 С в масле и графитизирующий отжиг при 680°С. После вьшолиения термической обра ботки проводили исследование микроструктуры. Анализ микроструктур показывает, что в результате термической обработ ки в стали происходит выделение глобулярных включений графита отжига. аспределенного в металлической матрице. При этом количество, величина и форма графитовых включений зависят от количества операций термоциклирования. При однократном термоциклировании в стали наблюдаются выделения графита отжига в виде отдельных скоплений небольших размеров. По мере увеличения числа операций термоциклирования размеры включений графита отжига увеличиваются, при этом, кроме отдельных крупных скоплений, появляются мелкие включения графита глобулярной формы, равномерно распределенные по всему полю. Однако при четырехкратном термоциклировании происходит резкое укрупнение графитовых включений за счет их роста и последующего влияния близко расположенных выделений. При этом практически отсутствуют мелкодисперсные графитовые включения, равномерно распределены по полю шлифа. Выделения графита отжига в стали, подвергнутой обработке по известному режиму, характеризуется дисперсностью и равномерным распределением, однако количество включений графита (площадь, занимаемая ими) сравнительно невелико. Испытание- на изнашивание сталей 60С2 и 70СЭА, подвергнутых термической обработке по предлагаемому и известному способам, проводили на машине МИ-1М в условиях трения качения (с проскальзыванием 10%) без смазки; частота вращения щпинделя составляла 267 об/мин, суммарное число оборотов 3000, усилие взаимного прижатия образцов составляло 150 кГс, Интенсивность изнашивания определяли по формуле I тде I интенсивность изнашивания, г/об; ьр - изменение веса Цри испытании, г; п - суммарное число оборотов при испытании. Результаты испытаний на изнашивание сталей 60С2 и 70СЗА в условиях трения качения (с проскальзыванием) приведены в таблице.

По предлагаемому способу

.Однократное термоциклирование

с 700°С в воде, закалка с 860 870 С в масле, графитизирующий отжиг при

.Двукратное термоциклирование с 700 С в воде, закалка с 860 в масле графитизирующий отжиг при

.Трехкратное термоциклирование с 700 С в воде,закалка с 860 в масле, графитизирующий отжиг при 680 С

.Четырехкратное термоциклирование с 700°С в воде,закалка с 860-870°С в масле, графитизирующий отжиг при

По прототипу

Двукратная закалка с 860-870°С в масле, графитизирую- щий отжиг при 680 С

10,4

5,128-30

6,5

3,4

28-30

28-30

3,9

2,7

10,7 4,8

28-30

12,1 6,4

28-30

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки деталей из кремнистых сталей | 1977 |

|

SU730833A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ КРЕМНИСТЫХ СТАЛЕЙ | 1991 |

|

RU2016137C1 |

| Графитизированная сталь | 1991 |

|

SU1793001A1 |

| Способ обработки деталей узлов трения | 1976 |

|

SU876771A1 |

| Сталь | 1988 |

|

SU1574674A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КРЕМНИСТЫХ СТАЛЕЙ | 1972 |

|

SU345243A1 |

| Способ термической обработки стальных деталей | 1982 |

|

SU1116075A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРУЖИН ИЗ КРЕМНИСТОЙ СТАЛИ | 2004 |

|

RU2257418C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОАЛМАЗНОГО МАТЕРИАЛА КОМБИНИРОВАННОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 2013 |

|

RU2530432C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН ИЗ ТЕПЛОСТОЙКИХ СТАЛЕЙ | 2013 |

|

RU2532777C1 |

Изобретение относится к области термической обработки и может быть использовано при термической обработке деталей из графитизированных сталей, работающих в условиях сухого трения скольжения и повьшенных температур. Цель изобретения - повьшение износостойкости. Способ включает трехкратное термоциклирование с нагревом до подкритических температур и охлаждением в воде, аустенитизацию, закалку и графитизирзтопщй отжиг при 680 С. Графит отжига, предотвращая схватывание трущихся поверхностей,играет роль смазки, что способствует высокой износостойкости деталей в условиях эксплуатации, особенно при по-с вышенных температурах, когда примене(/) ние жидких смазок невозможно.1 табл.

Из таблицы видно, что минимальное изнашивание (максимальная износостойкость) наблюдается в образцах,подвергнутых термической обработке по режиму, включающему трехкратное термоциклирование. Это объясняется оптимальным сочетанием количества,размеров и распределения графитовых

включений в металлической матрице. Графит отжига, предотвращая схватывание трущихся поверхностей, играет роль смазки, что способствует высокой износостойкости деталей в условиях эксплуатации, особенно при повьшенных температурах, когда применение жидких смазок невозможно. 51 Невысокая износостойкость сталей, подвергнутых термической обработке по режимам однократного и двухкратного термоциклирования, а также по известному способу, объясняется недостаточным количеством графита отжига, что уменьшает эффективность его смазывающей способности и увеличивает изнашивание. При этом.интенсивность изнашивания согласуется с количеством, размерами и распределением включений графита отжига. Высокая интенсивность изнашивания сталей, подвергнутых термической обработке по режиму четырехкратного термоциклирования, объясняется наличием крупных выделений графита отжи га, что облегчая их выкрашивание, уменьшает износостойкость. Проведение ТЦО кремнистых сталей при температурах, значительно ниже температур фазовых превращений (500бОО С), требуется увеличения количества циклов для накопления суммарного эффекта изменения структуры и 176 свойств, поскольку скорость протека7ШЯ диффузионных процессов при указанных температурах недостаточна. Таким образом, максимальную износостойкость имеют образцы, подвергнутые трехкратной термоциклирукнцей обработке при 700 С, закалке с 860 870 С в масле и графитизирующему отжигу при 680 С. Использование предлагаемого способа термообработки позволяет увеличить долговечность деталей, например прессовых и формовых колец, в 1,5 2,0 раза. Формула изобретения Способ термической обработки деталей из высокоуглеродистых кремнистых сталей, вкЛючаклций закалку и графитизирующий отжиг, отличающийс я тем, что, с целью повьшения износостойкости, перед закалкой проводят термоциклирование с нагревом до субкритических температур и охлаждением в воде.

| Приспособление для приведения установочных колец арифмометра в нулевое положение | 1927 |

|

SU14955A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| . | |||

Авторы

Даты

1986-10-15—Публикация

1984-03-07—Подача